(54) МИНЕРАЛЬНАЯ ВАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ ИЗ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2003 |

|

RU2263082C2 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| БРИКЕТИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2015 |

|

RU2584170C1 |

| Расплав для получения минеральной ваты | 1986 |

|

SU1359260A1 |

| Шихта для изготовления минерального волокна | 1986 |

|

SU1477695A1 |

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| Расплав для получения минеральной ваты | 1981 |

|

SU1031930A1 |

| Состав для получения минеральной ваты | 1985 |

|

SU1393816A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2014301C1 |

1

Изобретение относится к строительным материалам, преимущественно к минеральной вате на основе расплава из горных пород, используемой, например, для теплоизолявди трубопроводов, утепления перекрытий в строительстве и для звукоизоляции.

Известен расплав 1 для изготовления минерального волокна, включающий SiOj, , СаО, МдО, FeO, МпО, S и при следующем соотнощении компонентов, вес.%: SiOi45-46

АЬОз9-10

СаО29-31

МдО2,0-2,5

FeO2,5-3,5

МпО3,0-3,5

S,0.4-0,5

FeiO35-6

Недостатком зтого состава расплава является то, что в качестве исходного сырья используют отходы литейного и химического производств, а использование такого сырья связано с перевозками на большие расстояния, тто зкойомически нецелесообразно.

Известно также минераль ое волокно 2, включающее Si02, АЬОз, TiOi, СаО, МдО, МпО, R2O и РезО4 и содержащее компоненты в следующих количествах, мас.%:

Si0237-38

АЬОз15-17

ТЮ21,5-1,9

СаО11-13

МдО11-15

МпО0,1-0,3

ЯзО1,4-2,0

РезОа14-18

Недостатком зтого минерального волокна является то, что в качестве исходного сырья взят малораспространенный горноблендит, а также то, что повыщение содержания окиси железа выше 12,07% в веществе приводит к снижению температуростойкости , минерального волокна, так как теряются упругие свойства

&ОЛОКОН.

Наиболее близкой по технической сущности и достигаемому результату является м шеральная вата f3, включающая SiOj, AljO,, СаО,

397

MgOj РегОз, и при следующем (чютиошеиии компонентов, мас.%:

SiOj34-43

АЬОз25-30

,5-1,5

СаО18-23

МдО2-6

NajO3,3-4,5

Кг О2,4-3,5

Недостатками этой минеральной ваты являются недостаточная температуроустойчивость минеральното волокна (659-700С) и низкая производительность плавильного ai-регата, обусловленная низким содержанием окиси железа.

Целью изобретения является повышение

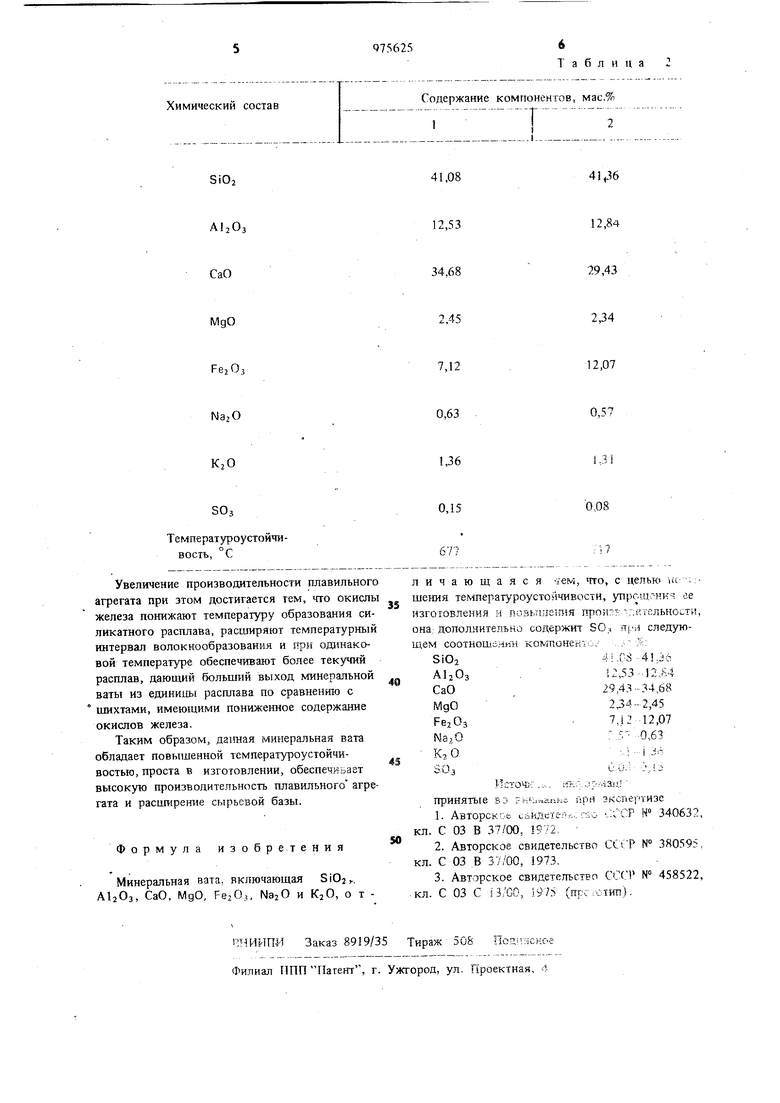

температуроустойчивости, угфощение ее изготовления и повышение производительности. Поставле1шая цель достигается тем, что минеральная вата, включающая SiOj, А120з, СаО, МдО, Ре2Оз,Ыа20 и КзО, дополнительно содержит ЗОз при следующем ос отношении компонентов., мас.%:

SiO,. 41,08-41,36

АЬОз 12,53-12,84

СаО29,43-34,68

МдО2,34-2,45

РегОз.7,12-12,07

N32 О0,57-0,63

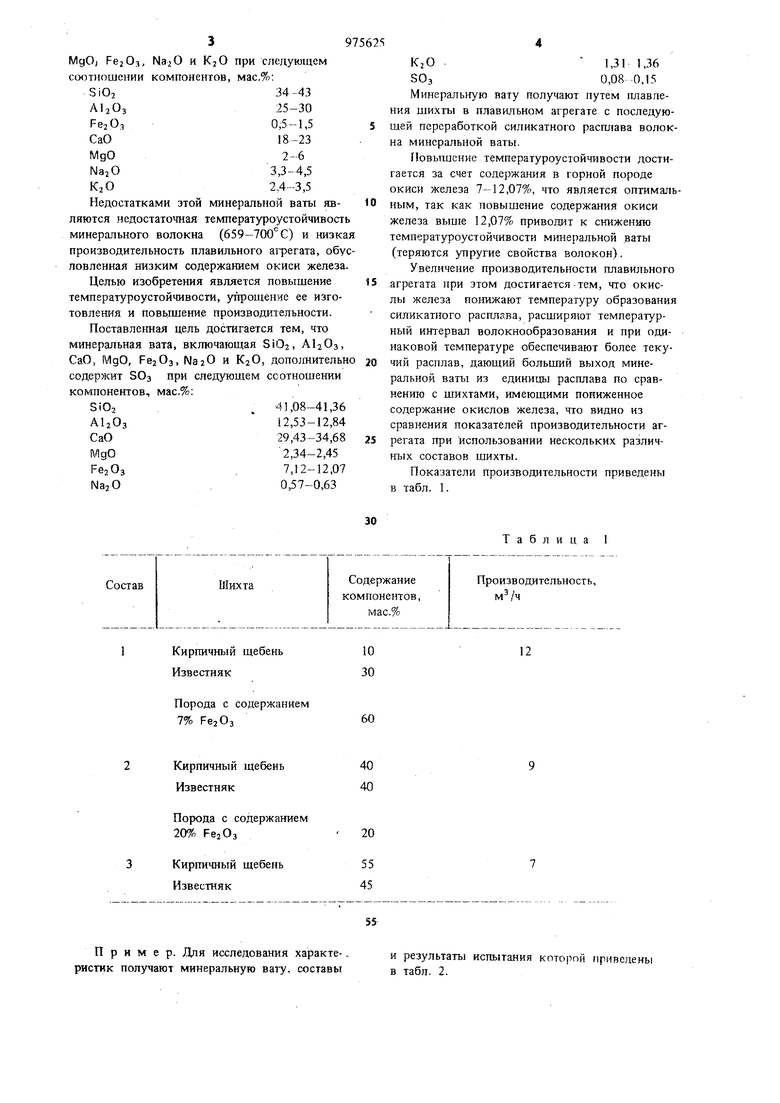

Состав

Шихта

Кирпичный щебень Известняк

Порода с содержанием 7% РезОз

Кирпичный щебень Известняк

Порода с содержанием

20% Ре20з 20

Кирггичный щебень55

Известняк45

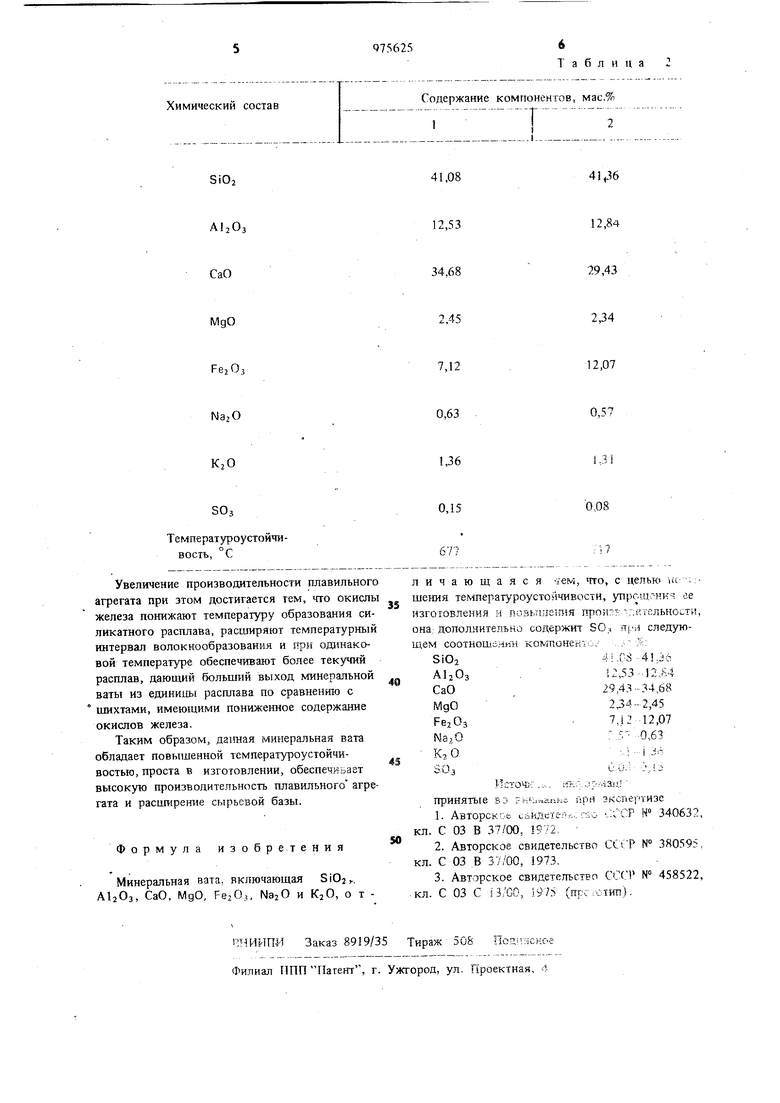

Пример. Для исследования характеристик получают минеральную вату, составы

КгО 1,31 1,36

50з0,08-0,15

Минеральную вату получают путем плавления шихты в плавильном агрегате с последующей переработкой силикатного расплава волокна минеральной ваты.

Повышение температуроустойчивости достигается за счет содержания в горной породе окиси железа 7-12,07%, что является оптимальным, так как повышение содержания окиси железа вьшю 12,07% приводит к снижению температуроустойчивости минеральной ваты (теряются упругие свойства волокон).

Увеличение производительности плавильного агрегата при этом достигается-тем, что окислы железа понижают температуру образования силикатного расплава, расширяют температурный интервал волокнообразования и при одинаковой температуре обеспечивают более текучий расплав, дающий больший выход минеральной ваты из единицы расплава по сравнению с шихтами, имеющими пониженное содержание окислов железа, что видно из сравнения показателей производительности агрегата при использовании нескольких различных составов шихты.

Показатели производительности приведены в табл. 1.

Таблица 1

12

10 30

40 40

и результаты испытания которой Г1риведены в табл. 2.

Авторы

Даты

1982-11-23—Публикация

1981-02-06—Подача