(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СУЛЬФОАЛЮМИНАТНОГО КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975635A1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1982 |

|

SU1055073A1 |

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

| Сырьевая смесь для получения цементного клинкера | 1981 |

|

SU937392A1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 1999 |

|

RU2154038C1 |

| Сырьевая смесь для получения цементного клинкера | 1990 |

|

SU1698210A1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1982 |

|

SU1085949A1 |

Изобретение относится к промышленности строительных материалов и может найти прим нение на стадии приготовления сырьевой смес в производстве расширяющихся добавок к це менту. Известна сырьевая смесь для получения цементного клинкера, включающая карбонатный, алюмосиликатный и сулъфосодержащий компоненты 1 . . Наиболее близкой по технической сущност и достигаемому результату к изобретению является сырьевая смесь 2 для получения сульфоалюминатного клинкера, включающая известняковый, алюмосиликатный компоненты и гипс, при следующем соотношении компонентов, мас.%: Известняковый компонент42-78 Алюмосилика1Нык компонент.20-38 Гипс2-20 Недостатком известной сырьевой смеси является низкая гидратационная активность клинкера. Цель изобретения - повьщ е1ше гидратацнонной активности клинкера. Поставленная цель достигается тем, что сырьевая смесь для получения сульфоалюминатного клинкера, включающая известняковый , алюмосиликатный компоненты и гипс, содержит в качестве алюмосилнкатного компонента лантаноидсодержащие отходы горно-металлуртческого производства при следующем соотношении компонентов, мас.%; Лантаноидсодержащие отходь горно-металлургического производства20-31 Гипс2-11 Известняковый компонентОстальное Лантаноидсодержащие отходы горно-металлургического производства имеют следующий химический состав, мас.%: SiOj40-67 TiOj0,5-2 АЬОз18-25 FejOj8-10 MnO0,2-0.9 MgO0,6-4,0

CaO

0,2-5

NajO

035-2/)

KjO

0.45-2,0

CrjOj 0,01-0,09

VaO, 0,02-0,08

Лантаноиды

0,05-0,5

NiO 0,02-0,03

P205

0,1-03

Потери при прокаливании

Впервые в цементной й1)Ьмьшшенности

.составлена сырьевая смесь, содержащая нелетучие и тугоплавкие ценные и редкие элементы, попутное извлечение которых необходимо обеспечить на стадии обжига сырьевой смесн.

Состав сырьевой смеси прежде всего учитывает образование наиболее высокого количества самых важных для сульфоалюминатного клинкера минералов: сульфоалюмината кальция и двухкапьциевогО силиката (белита). Кроме того, содержащиеся в глинистом компоненте сырьевой смеси лантаноиды | (редкоземельные элементы РЗЭ), представляющие собой наиболее тугоплавкую часть сырья, при обеспечении надлежащего режима обжига могут быть вьюедены в виде их расплава в железе г королька вместе с клинкером через холодильник, после чего отмагничиваются от клинкера и являются (;;амостоятельным ценным продуктом. Возможны и другие варианты термообработки сырьевых смесей по изобретеншо, при которых лантайоиды не вьтодятся в

королек, а при обеспечении соответствующего технологического режима термообработки переводятся в низкоплавкие соединения, возгоняются и выносятся из печи с отходящими печными газами в виде солей - возгонов, которые сублимируются при низких температурах и осаждаются в запечных пылеулавливаницих установках. Осажденные возгоны являются обогащенными концентратами редкоземельных элементов и использзтотся для дальнейщей их переработки.

Присутствующие в редкоземельном сырье соля никеля, ванадия, калия, фосфора, марганца, хрома, титана и др. вызывают значительное ускорение реакции декарбонизации известнякового компонента и понижение температуры ее начала на 50-150°С. Ионы зтих солей замещают ион кальция в рещетке кальцита, что искажает поверхностный ионный слой кристаллов, приводит к ослаблению ионных связей в рещетке, ускоряет протекагаю электронных и ионных перемещений, из которых складывается процесс термического разложения СаСОз.

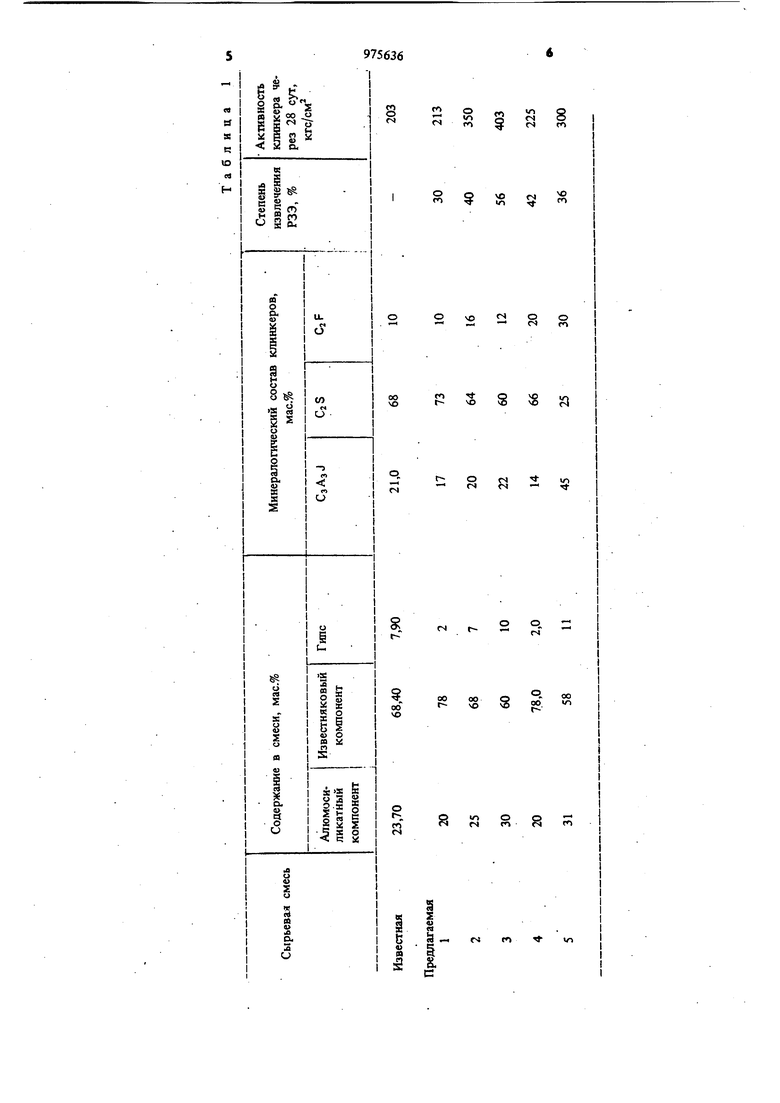

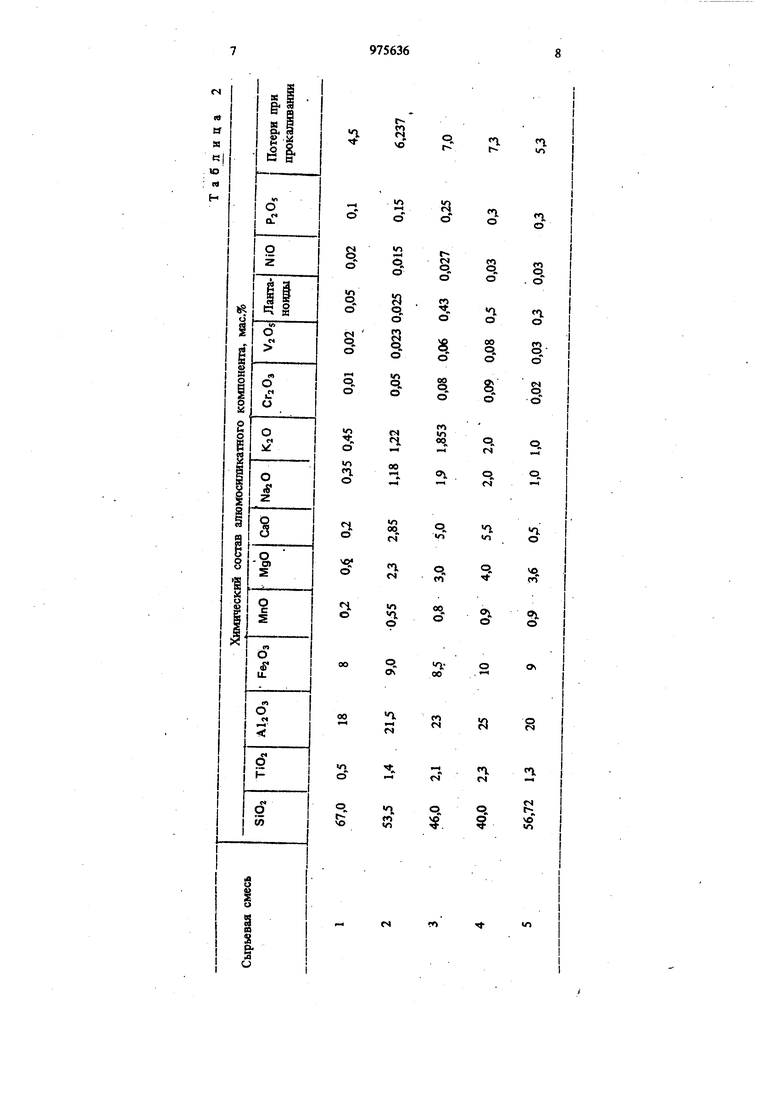

Пример. Компонентный состав сырьевых смесей для получения сульфоалюминатного клинкера, минералогический состав клинкера и степень извлечения редкоземельных элементов представлены в табл. 1; химический состав лантаноидсодержащего отхода горно-металлургического производства в сьгрьевых смесях в табл. 2.

9975636

Сырьевые смеси размалывают До одинаковой тонкости помола (остаток на сите № 008 составляет 6,5-7,0%) и обжигают во вращающейся клинкерообжигательной печи.

Данные табл. 1 свидетельствуют о возмож- 5 носги извлечения редкоземельных злементов (до 56%) из сырьевых смесей на стадии их обжига в цементном производстве.

Кроме того, увеличивается прочность полученных сульфоалюминатных клинкеров на 10 10-200 кгс/см.

. Ф о рмула изобретения

Сырьевая смесь для получения сульфоалюминатного клинкера, включающая известняковый, алюмосиликатный компоненты и гипс.

10

отличающаяся тем, что, с целью повьпиения гидратацио1шой активности клин-кера, она содержит в качестве алюмосиликатнош компонента лантаноидсодержащие отходы горно-металлургического производства при следующем соотнощении компонентов, мас,%: Лантаноидсодержащие о±ходы горно-металлургического производства20-31 Гипс2-11 Известняковый компонент Остальное

Источники информации, принятые во внимание при экспертизе 151. Труды МХТИ им. Д. И. Менделеева,

,Вып. 36, 1961, с. 129.

Авторы

Даты

1982-11-23—Публикация

1981-07-27—Подача