(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО

КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1981 |

|

SU975636A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1973 |

|

SU382588A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1983 |

|

SU1175910A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950691A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1990 |

|

SU1699971A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU921212A1 |

1

Изобретение относится к промышленности строительных материалов и может найти применение, в частности в производстве вяжуших вешеств на стадии приготовления сырьевой смеси и подготовки ее к обжигу.

Известна двухкомпонентная сырьевая смесь для приготовления портландцементного клинкера, состоящая из известнякового и глинистого компонентов, причем в качестве последнего она содержит хвосты обогащения титано-магнетитовых руд 1 .

Наиболее близкой к изобретению по тех- нической сушности и достигаемому эффекту является сырьевая смесь, включающая известняковый , глинистый и железосодержащий (колчеданные огарки) компоненты 2.

Недостатком известной сырьевой смеси является низкая i идратащюнная активность клинкера.

Целью изобретения явпяется повышение гидратащюнной активности клинкера.

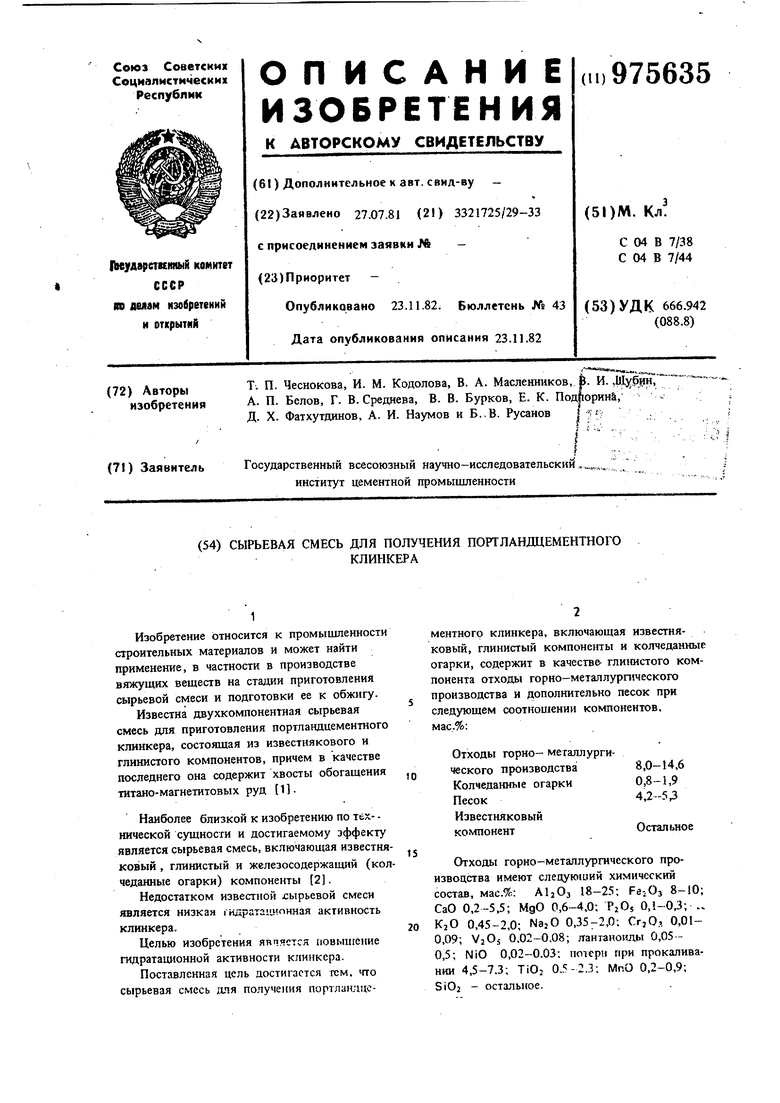

Поставленная цель достигается тем. что сырьевая смесь для получения nopinaiuuicментногр клинкера, включающая известняковый, глинистый компоненты и колчеданные огарки, содержит в качестве- гли1шстого компонента отходы горно-металлургаческого производства и дополнительно песок при следующем соотношении компонентов, мас..%:

Отходы горно- металлургического производства8,0-14,6

10 Колчеданные огарки0,8-1,9 Песок4,2-5,3

Известняковый

компонентОстальное

15

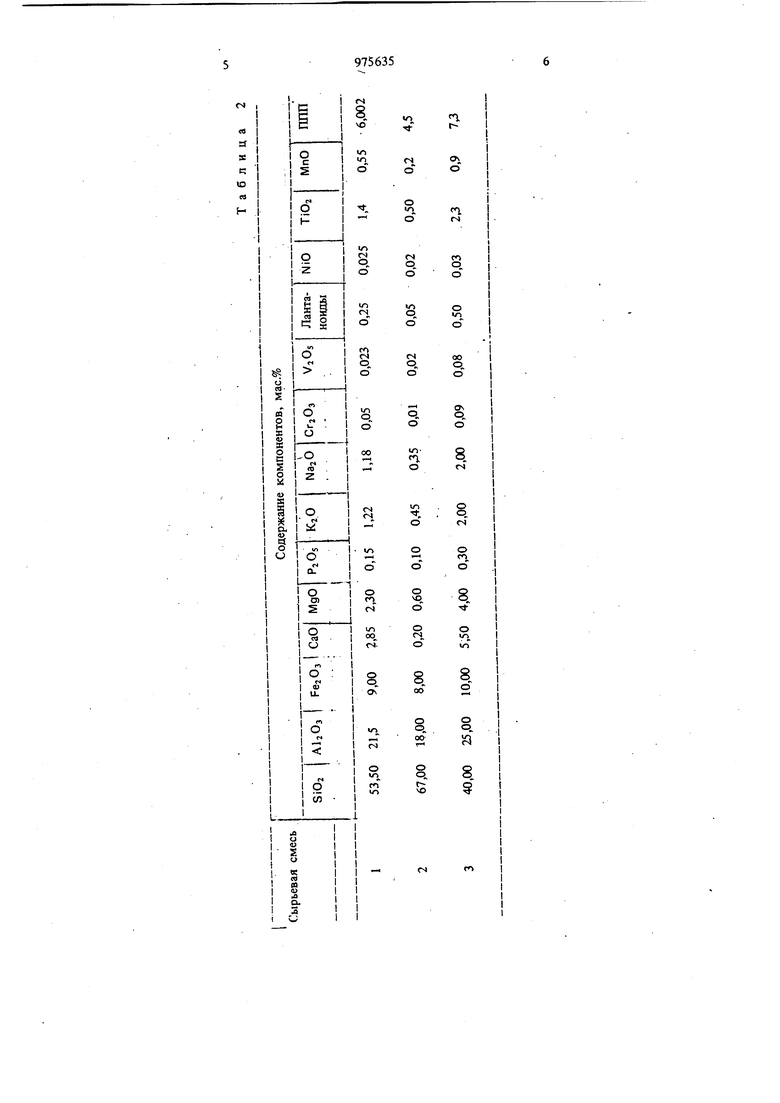

Отходы горно-металлургического производства имеют следующий химический состав, мас.%: АЬОз 18-25; Fe-.Oj 8-10; СаО 0,2-5,5; МдО 0,6-4,0; PjOj 0,1-0,3; .. KjO 0,45-2,0; NajO 0,35-2,0; CrjO, 0,01200,09; VjOj 0,02-0.08; лантаио1щы 0,050,5; NiO 0,02-0.03; потери при прокаливании 4,5-7.3; TiO: 0.5-2.3; MnO 0,2-0,9; SiOj - остальное.

39

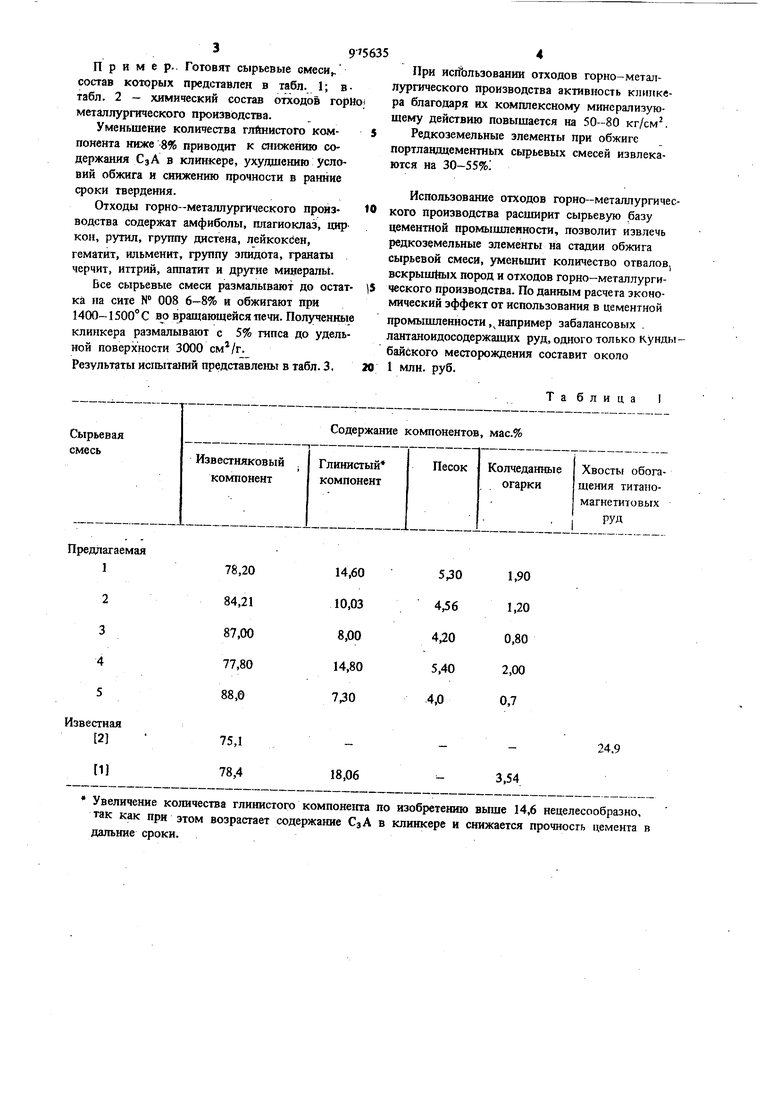

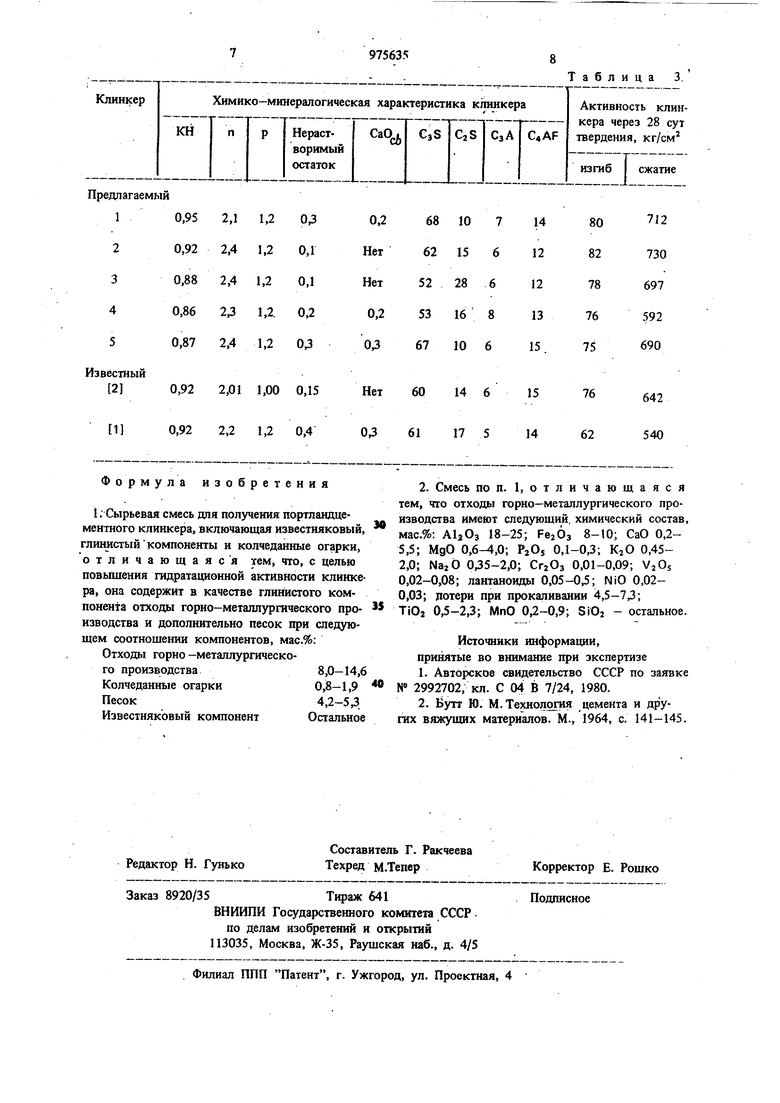

Пример.. Готовят сырьевые смеси состав которых представлен в табл. 1; Б. табл. 2 - химический состав отходов горИо металлургического производства.

Уменьшение количества глинистого компонеита ниже 8% приводит к снижению содержания СзА в клинкере, ухудшению УСЛОВИЙ обжига и снижению прочности в ранние сроки твердения.

Отходы горно-металлургического производства содержат амфиболы, плагиоклаз, цир кон, рутил, группу дистена, лейкокЬен, гематит, ильменит, группу эшщОта, гранаты черчит, иттрий, аппатит и другие минералы.

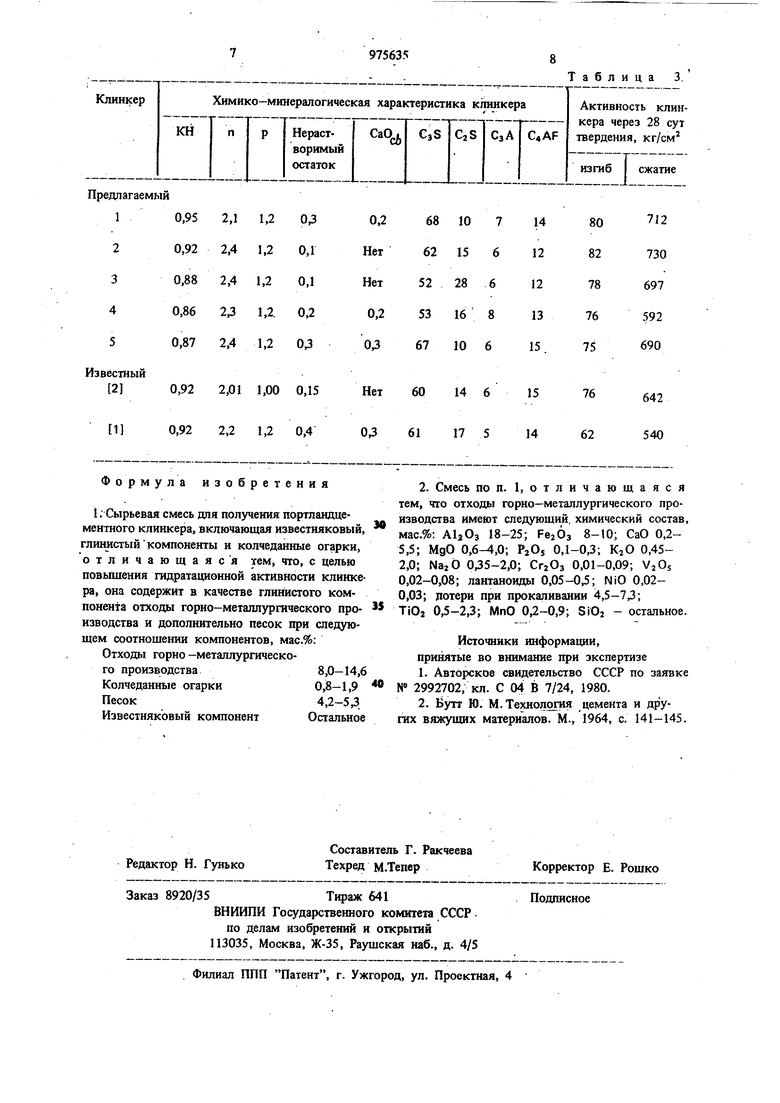

Все сырьевые смеси размалывают до остатка на сите № 008 6-8% и обжигают при 1400-1500 С во вращающейся печи. Полученные клинкера размалывают с 5% гипса до удельной поверхности 3000 Результаты испытаний представлены в табл. 3.

Предлагаемая

Увеличение количества глинистогр компонета по изобретению вьппе 14,6 неделесообразно, так как при этом возрастает содержание СзА в клинкере и снижается прочность цемента в дальние сроки.

При исгГользовании отходов горно-металлургического производства активность клинкера благодаря их комплексному минерализую, щему действию повышается на 50-80 кг/см.

Редкоземельные злементы при обжиге портландцементных сырьевых смесей извлекаются на 30-55%;

Использование отходов горно- металлургического производства расширит сырьевую базу цементной промышленности, позволит извлечь редкоземельные злементы на стадии обжига сырьевой смеси, уменьшит количество отвалов, вскрыш}{ых пород и отходов горно-металлургического производства. Поданным расчета экономический эффект от использоваиня в цементной промышленности,например забалансовых . лантаноидосодержащих руд, одного только кундыбайского месторождения составит около 1 млн. руб.

Таблица I

Предлагаемый

0,95 1

0,92

2 3 4 5

0,88

0,86

0,87

Известный

210,92 2,01 1.00 0,15

11

0,92 2,2 1,2 0,4

Формула изобретения

14 6

76

15

642

17

14

540

62

Источники информащси, принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1981-07-27—Подача