Изобретение отнГосится к технологии производства вяжущих материа.лов и может найти применение в производстве сульфоалюминатного клинкера, являющегося основным компонентом расширяющихся тампонажных цементов, необходимых для герметичного крепления газовых, нефтяных и других скважин в различных горногеологических условиях..

Известна сырьевая смесь, включающая известняковый, алюмосодержащий компоненты и гипс.

Однако, такая смесь содержит небольшое количество гипса (до 2), который вводится в сырьевую смесь в качестве минерализатора процесса обжига цементного клинкера, снижающего температуру спекания - образования плавней, а не дгя получения в клинкере клинкерного минерала - сульфоа/иомината кальция (СзА,С),

Наиболее близкой по технической

О ел сущности и достигаемому эффекту является сырьевая смесь для получеС71ния сульфоалюминатного клинкера,

О включающая,мас.:

Известняковый

.

компонент , 69

Алюмосиликатный

компонент28

Гипс3

Недостатком известной сырьевой ёмеси для получения сульфоалюминатного клинкера является высокий пылеунос при обжиге.

Цель изобретения - снижение пылеуноса .

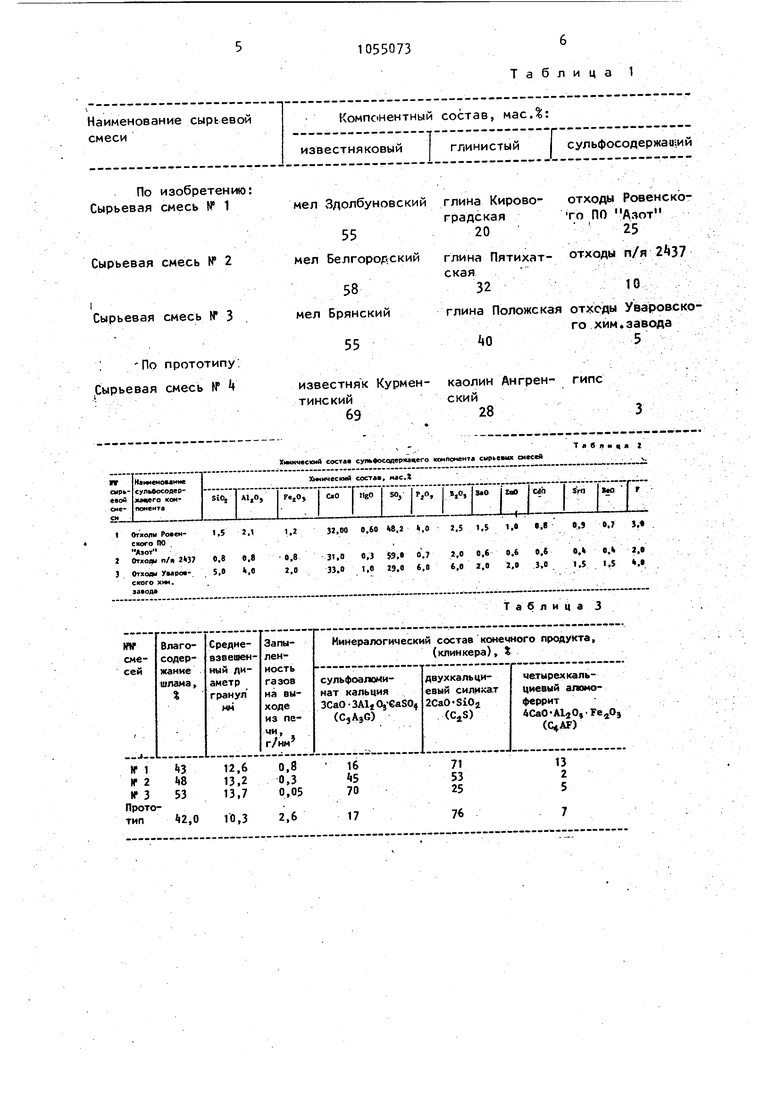

Поставленная цель достигается тем, что сырьевая смесь для получения Сульфоалюминатного клинкера, включающая известняковый, глинистый и сульфосодержащий компоненты, содержит в качестве сульфосодержащего компонента отход переработки фосфоритов при следующем соотношении компонентов, мас.1 Глинистый компонент2Q-kQ Отход переработки фосфоритов5-25 Известняковый компонентОстальное Отход переработки фосфоритов имеет следующий химический состав,маСо ,0-59,0 SiOz0,8-5,0 Al Oa-0,8-il,0 0,8-2,0 31,0-33,0 0,3-1,0 0,7-6,0 2,0-it,0 2,0-6,0 0,6-2,0 ZnO0,6-2,0 BeO0,ff-1,5 CdO0,6-3,0 SrO0,it-1,5 Примеры. Готовят сырьевые смеси для получения сульфоалюминатного клинкера из мела, глины и суль фосодержащих отходов переработки фо форитов, Влажность шлама, приготовленного из указанных компонентов, равна 253%. Высокая влажность шлама обусло лена высокой пластичностью мела и . глины, а также высокой гигроскопичностью сульфосодержащего компонента Однако, расход условного топлива на обжиг сырьевой смеси по изобретению находится в тех же пределах, что и в прототипе и аналогах (2бО-280 кг/ клинкера), так как обжиг сульфоалюминатного клинкера осуществляют при низких температурах - 1250-1350с. Состав сырьевых смесей представлеи в табл.1. 1 Химический состав сульфосодержаего компонента для всех рассматриаемых сырьевых смесей представлен табл.2. Влагосодержание сырьевых смесей, инералогический состав клинкера, редневзвешенный диаметр сырьевых ранул и запыленность отходящих газов непосредственно на выходе из печи приведены в табл.3. Прочность гранул оценивают их средневзвешенным диаметром. Повышение прочности гранул обжигаемого материала за цепной завесой с 10,3 мм при влагосодержании шлама k2% (в прототипе) до средневзвешенного диаметра гранул 12,613,7 мм при влагосодержании шлама в сырьевых смесях по изобретению обусловливается не только пластичностью высокоалюминатных глин, но и высокой пластичностью основного известнякового компонента сырьевой смеси-мела. Такое повышение прочности сырьевых гранул за цепной завесой в печи обусловливает резкое снижение пылевыноса непосредственно из самого печного агрегата (с 2,6 г/нм прототипе ло 0,05-0,8 г/нм) при об- жиге сырьевых смесей по изобретению что обеспечивает возможность эксплуатации старых вращающихся печей без запечных электрофильтров и является упрощением технологической схемы при производстве клинкера. На приготовление сырьевых смесей вместо дефицитного природного гипса расходуются сульфосодержащие отходы химической или металлургической промышленности, при этом решается вопрос устранения складирования этих отходов у химиков и металлургов и соответственно высвобождения огромных земельных угодий, что также положительно решает проблему охраны окружающей среды.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цементного клинкера во вращающейся печи | 1982 |

|

SU1039913A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1981 |

|

SU975636A1 |

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1980 |

|

SU926893A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1988 |

|

SU1548168A1 |

| Сырьевая смесь для получения портланд-шлакопортландцемента | 1990 |

|

SU1782954A1 |

| Сырьевая смесь для получения высокоглиноземистого цемента | 1989 |

|

SU1671631A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2074135C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1980 |

|

SU895948A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СУЛЬФОАЛЮМИНАТНОГО КЛИНКЕРА, вкте)чающая известняковый, глинистый и сульфосодержащий компоненты, о тл и чающаяся т&л, что, с целью снижения пылеуноса, она содержит в качестве сульфосодержащего компонента отход переработки фосфоритов, при следующем соотношении :компонентов, мас.: Глинистый компонент 20-40 Отход переработки фосфоритов5-25 Известняковый компонент Остальное

| Будников П.П | |||

| Некоторые проблемы в области химии цемента и интенсификации производства | |||

| Технология и свойства специальных цементов, Стройиздат, 19б7, с.16 | |||

| Сырьевая смесь для получения сульфоалюминатного клинкера | 1980 |

|

SU926893A1 |

| С ОА В , 1980. | |||

Авторы

Даты

1991-12-23—Публикация

1982-02-14—Подача