Изобретение относится к получению конструктивных износе- и термостойких материалов с целью использования их в народном хозяйстве в качестве опорньк, упорных подшипников скольжения, торцовых уплотнений в центро-, бежных насосах, транспортирующих жидкие и сыпучие среды, например продукты перегонки нефти, клинкер цемента и др.

Огнеупорный материал предполагается использовать также в режиме сухого трения, т.е. без смазки при высоких нагрузках и скоростях скольжения.

Известен материал, включаквдий, вес.%: карбид кремния 20-65, угле- род 75-10, кремний 5-23 и до 6% примесей железа с алюминием, который получается путем пропитки графита .расплавом кремния с включением железа и алюминия, в вакууме при 17002050С 1.

однако этот материал практически не работоспособен в узлах трения, предусматрившощих даже кратковременную работу без смазки.

Наиболее близким к предложенному по технической сущности и достигаемому результату является композицион ный материал состава, вес.%:

20-38

Углерод

19-50 Карбид кремния

1,0-2,0 Кремний

10-60 Медь

получаемый пропиткой в вакууме или инертной среде углеродной основы расплавом кремния с медью в количестве 20-80 вес.% при 1250-1650 С 2.

10

Недостатками известного композиционного материала являются сравнительно низкие износо- и термостойкость при повьаиенных нагрузках и с соростях скольжения без смазки,

15 что, естественно, в определенной степени ограничивает использование конечного материала в этих условиях.

Кроме того, установлено, что наличие продуктов износа, содержгицих

20 медь в транспортируемой жидкости, приводит к резкому ухудшению ее качества.

Таким образом, известный материал не удовлетворяет главному требованию,

25 I предъявляемому к антифрикционному материалу, - повышенной износостойкости в условиях сухого трения при увеличении скорости и нагрузки.

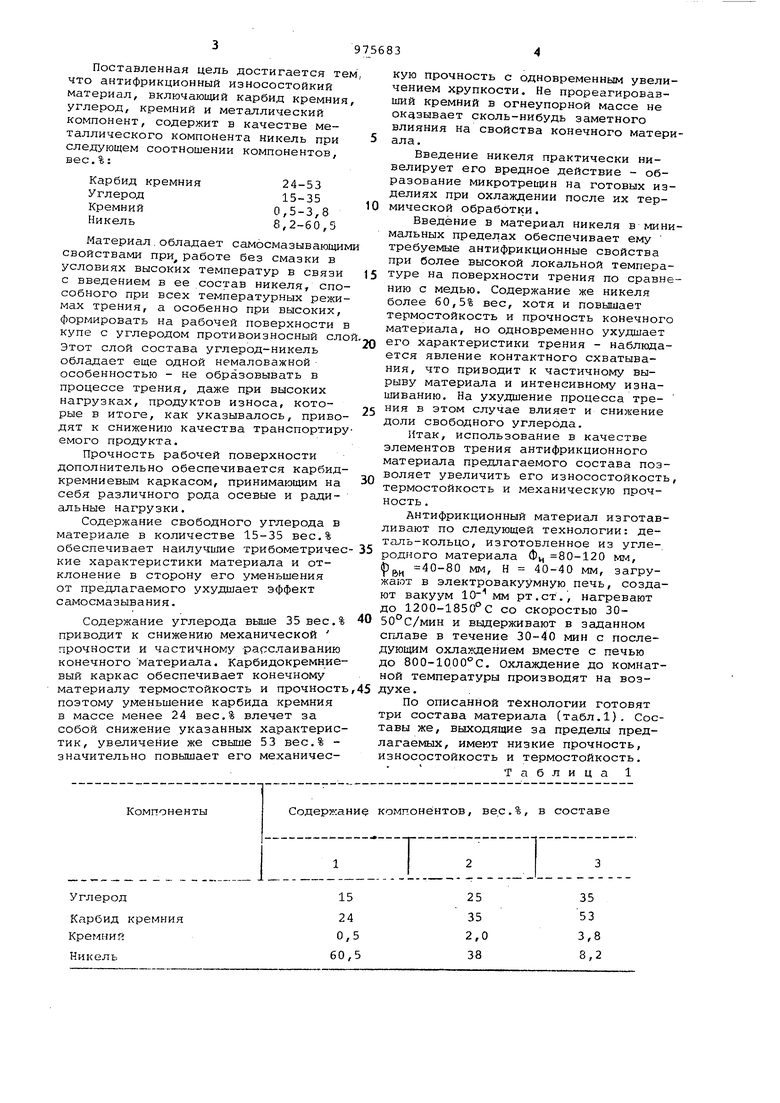

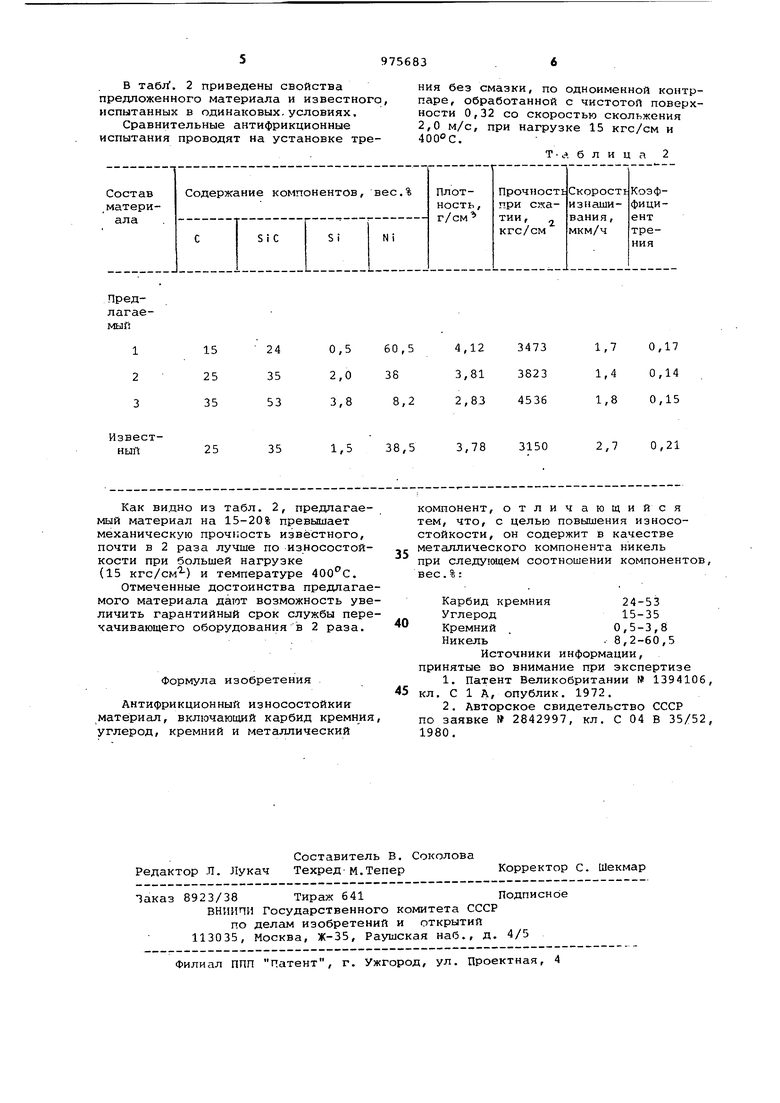

Цель изобретения - повышение из30носостойкости материала. Поставленная цель достигается т что антифрикционный износостойкий материал, включающий карбид кремни углерод, кремний и металлический компонент, содержит в качестве металлического компонента никель при следующем соотношении компонентов, вес,%: Карбид кремния Углерод Кремний 0,5-3,8 Никель 8,2-60,5 Материал.обладает самосмазывающи свойствами при работе без смазки в условиях высоких температур в связи с введением в ее состав никеля, спо собного при всех температурных режи мах трения, а особенно при высоких формировать на рабочей поверхности купе с углеродом противоизносный сл Этот слой состава углерод-никель обладает еще одной немаловажной особенностью - не образовывать в процессе трения, даже при высоких нагрузках, продуктов износа, которые в итоге, как указывалось, приво дят к снижению качества транспортир емого продукта. Прочность рабочей поверхности дополнительно обеспечивается карбид кремниевым каркасом, принимающим на себя различного рода осевые и ргщиальные нагрузки. Содержание свободного углерода в материале в количестве 15-35 вес.% обеспечивает наилучшие трибометриче кие характеристики материала и отклонение в сторону его уменьшения от предлагаемого ухудшает эффект самосмазывания. Содержание углерода выше 35вес. приводит к снижению механической прочности и частичному расслаиванию конечного материала. Карбидокремни вый каркас обеспечивает конечному материалу термостойкость и прочнос поэтому уменьшение карбида кремния в массе менее 24 вес.% влечет за собой снижение указанных характери тик, увеличение же свыше 53 вес.% значительно повышает его механичес кую прочность с одновременным увеличением хрупкости. Не прореагировавший кремний в огнеупорной массе не оказывает сколь-нибудь заметного влияния На свойства конечного материала. Введение никеля практически нивелирует его вредное действие - образование микротрещин на готовых изделиях при охлаждении после их термической обработки. Введение в материал никеля в минимальных пределах обеспечивает ему требуемые антифрикционные свойства при более высокой локальной температуре на поверхности трения по сравнению с медью. Содержание же никеля более 60,5% вес, хотя и повышает термостойкость и прочность конечного материала, но одновременно ухудшает его характеристики трения - наблюдается явление контактного схватывания, что приводит к частичному вырыву материала и интенсивному изнашиванию. На ухудшение процесса трения в этом случае влияет и снижение доли свободного углерода. Итак, использование в качестве элементов трения антифрикционного материала предлагаемого состава позволяет увеличить его износостойкость, термостойкость и механическую прочность . Антифрикционный материал изготавливают по следующей технологии: деталь-кольцо, изготовленное из углеродного материала Фц 80-120 мм, р 40-80 мм, И 40-40 мм, загружают в электровакуумную печь, создают вакуум мм рт.ст., нагревают до 1200-1850°С со скоростью 3050 С/мин и выдерживают в заданном сплаве в течение 30-40 мин с последующим охлаждением вместе с печью до 80О-10.00°С. Охлаждение до комнатной температуры производят на воздухе . По описанной технологии готовят три состава материала (табл.1). Составы же, выходящие за пределы предлагаемых, имеют низкие прочность, износостойкость и термостойкость. Таблица 1

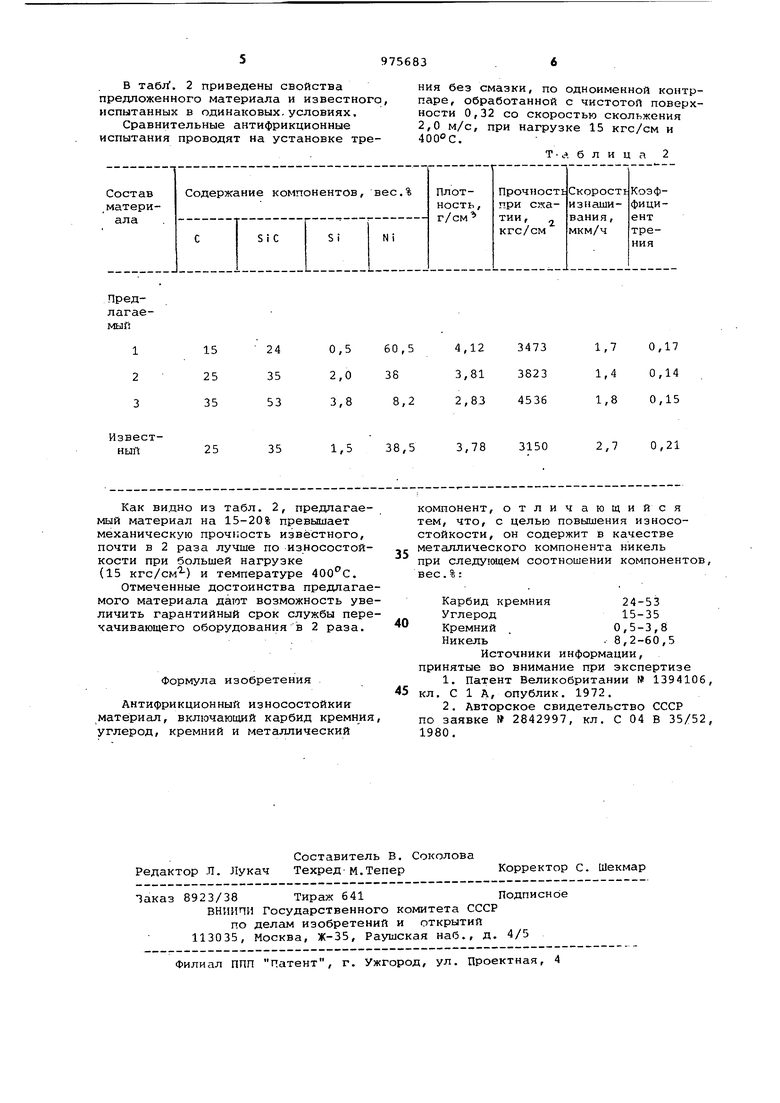

В табл. 2 приведены свойства предложенного материала и известного, испытанных в одинаковых.условиях.

Сравнительные антифрикционные испытания проводят на установке трения без смазки, по одноименной контрпаре, обработанной с чистотой поверхности 0,32 со скоростью скольжения 2,0 м/с, при нагрузке 15 кгс/см и 4000с.

Т. л б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционный композиционный материал на основе железа | 1980 |

|

SU912767A1 |

| ЧУГУН | 2001 |

|

RU2191214C2 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2101380C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ПОРОШКОВОЙ МЕДИ | 2014 |

|

RU2576740C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| ШИХТА ДЛЯ АНТИФРИКЦИОННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЯ И СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ, ПОЛУЧЕННЫЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2359051C2 |

| Уплотнительный элемент | 1983 |

|

SU1110771A1 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| Огнеупорный силицированный материал | 1982 |

|

SU1077869A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

Предлагаемый

1 2 3

1,5

25

35

Как видно из табл. 2, предлагаемый материал на 15-20% превышает механическую прочность известного, почти в 2 раза лучше по износостойкости при большей нагрузке (15 кгс/см) и температуре 400с.

Отмеченные достоинства предлагаемого материала дают возможность увеличить гарантийный срок службы перечачивающего оборудования в 2 раза.

Формула изобретения

Антифрикционный износостойкий материал, включающий карбид кремния, углерод, кремний и металлический

3473 1,4 0,14 3823

2,7 0,21

3,78 3150

38,5

компонент, отличающийся тем, что, с целью повышения износостойкости, он содержит в качестве металлического компонента никель

35 при следующем соотношении компонентов, вес.%:

Карбид кремния 24-53 Углерод15-35

Кремний .0,5-3,8

Никель. 8,2-60,5

Источники информации, принятые во внимание при экспертизе

по заявке 2842997, кл. С 04 В 35/52, 1980.

Авторы

Даты

1982-11-23—Публикация

1981-05-18—Подача