Изобретение относится к химической промышленности, в частности к способам получения неорганических удобрений с микроэлементами, и может быть использовано в производстве минеральных удобрений. Известен способ получения удобрений , содержащих микродобавки, путем смешения гранул удобрений с тон коизмельченными водорастворимыми гидратированными неорганическими со лями. По этому способу получают молибденизированную мочевину путем смешения гранул последней с тонкоизмельченным парамолибдатом натрия с последуюией сушкой их при температуре ниже и давлении 100 мм рт. ст. Cl Однако такой способ не обеспечи вает, равномерного распределения ми роэлемента в гранулах удобрения и использует в качестве мо.пибденсоде жащего сырья дорогостоящий и дефицитный парс1молибдат натрия. Наиболее близким к изобретению по технической сущности и достигае мому результату является способ по лучения удобрения, содержащего мик родобавки на основе кислотных молибденсодержащих отходов электрола повых заводов, заключающийся в том что кислотные отходы смешивают с диаммонийфосфатом с дальнейшим добавлением аммиачной воды, отстаиванием, декантацией, фильтрацией, промывкой осадка раствором KNOj или и сушкой при 100-102 С и с нейтрализацией декантированной жидкости до слабощелочной реакции жидким или газообразным аммиаком. По известному способу из отходов выделяют молибденовый препарат {NH4)jP04.- 12MOO.J- и одновременно получают жидкие азотные удобрения, содержащие -14-16% азота и 0,25% Г2. Однако удобрение с молибденом, получаемое по известному способу, обладает ограниченным применением (для предпосевного опудривания семян) и перед употреблением требует предварительного разбавления. Вследствие отсутствия в составе удобрения нитратного азота и калия оно обладает недостаточной эффективностью. Кроме того, новая технология электроламповых заводов исключает получение молибденсодержащих отходов, что сокращает сырьевую базу производства данного вида удобрений.

В то же времч отходи гидрометаллургического производства молибдена в частности промышленные сроки производства молибдена, содержащие молибден, аммиачную селитру, сульфат аммония и ряд других элементов (Си, F е, Со, М g, К), находящихся в небольших количествах, не используются. Из-за трудности и опасности упарки и невозможности складирования таких объемов большая часть стоков сбрасывается, что ведет к неизбежному народнохозяйственному ущербу из-за эутрофикации водоемов.

Целью изобретения является улучшение агрохимических свойств удобрений при одновременном расширении области применения. , Поставленная цель достигается тем, что согласно способу получения удобрения с микроэлементами, включающему смешение промышленных стоков, содержащих молибден, с фосфорной составляющей, и последующую аммонизацию, в качестве промьшшенных стоков используют отход производства молибдата аммония, а в качестве фосфорной составляющей - фосфорную кислоту, которую смешивают с от.ходом, аммонизируют полученную смесь газообразным аммиаком под давлением с последующим смешением полученного продукта с калийсодержащим компонентом.

При этом целесообразно промышленные стоки смешивать с фосфорнойкислотой в соотношении NrPnO,. 1:(0,71,5).

Кроме того, аммонизацию ведут при избыточном давлении 1,6-8,0 ати.

Причем преимущественно смещение с калийсодержащим компонентом вести путем распыливания продукта на /или в слой калийсодержащего компонента, представленного в виде сульфата или хлорида калия.

Способ осуществляют следующим образом.

В автоклав в указанной последовательности подают промышленные стоки, фосфорную кислоту в соотношении : (0,7-1,5).. Получанную смесь нейтрализуют газообразным аммиаком до рН 4,5-5,5 при. избыточном давлении 1,6-8,0 ати. За счет тепла реакции температура аммонизированной пульпы достигает 110-170 С, что обеспечивает подвижйость пульпы и самоиспарение влаги при диспергировании. Распьлление пульпы можно осуществлять на/в слой калийсодержащего компонента (КСЕ или . ) в аппарате КС или барабане-грануляторе

Пример 1. Для получения удобрения с соотношением N : P/i.Од-: 1:0,7:0,7 в автоклав подают 1,5м промшиленных стоков, содержащих

0,75 кг Мо и 450 кг аммиачной селитры. Туда же добавляют 560 кг экстракционной фосфорной кислоты (30% Oj) . Аммонизируют смесь газообразным аммиаком до рН 4,5-5,5 при избыточном давлении 8,0 ати и . Полученную пульпу с содержа:нием свободной влаги 1900 кг распыляют в аппарате КС в слой КСЕ из расчёта на 1 т готового продукта. Получают приблизительно 840 кг готового продукта с содержанием свободной влаги 0,5% и следующим количеством питательных веществ, %: N 23,4; Р О 14,5; КО 14,5; Мо 0,09. 54

Пример 2. Для получения удобрения с соотношением N:Р О : К2.0 1:1,5:1,5 в автоклав подают 1,0 м промышленных стоков, содержащих 0,5 кг молибдена и 300 кг аммиачной селитры. Туда же подают 1013 кг экстракционной фосфорной кислоты (30% .). Аммонизируют смесь газообразным аммиаком до рН 4,5-5,5 при избыточном давлении 4 ати и . Полученную пульпу с содержанием свободной влаги 1700 кг подают на распыление в аппарат КС в слой КСЕ из расчета 344 кг КСР на 1 т готового продукта. Выделяющийся водяной пар удаляют. Получают 1000 к готового продукта с остаточной вла жностью 1,2% следующего химического состава, %: N 14,7; Р„0,- 22,2; КО 22,2; Мо 0,05..

Пример 3. Для получения . удобрения с соотношением N : Pg С : К,0 1:1:1 в автоклав подают 1,5 м промышленных стоков, содержащих 0,75 кг Мо и 350 кг аммиачной селитры. Туда же добавляют 853 кг экстракционной фосфорной кислоты (30% .Oj). Смесь аммонизируют газообразным аммиаком до рН 4,5-5,5 при избыточном давлении 1,6 ати и . Полученную пульпу q содержанием свободной влаги 2000 кг распыляют в слой ретура в барабане-грануляторе. Туда же подают К С F в .количестве 283 кг. Полученный гранулированный продукт подают для окончательной сушки в сушильный барабан. Получают 1000 кг готового продукта следующего химического состава, %: N 17,0; Р 05-17,0; K,j,0 17,0; Мо 0,075.; HiO 0,5.

. . у. Химический анализ готового продукта выполняют по известным методикам: азот - титриметрическим, калий фосфор и молибден - фотометрическим методами.

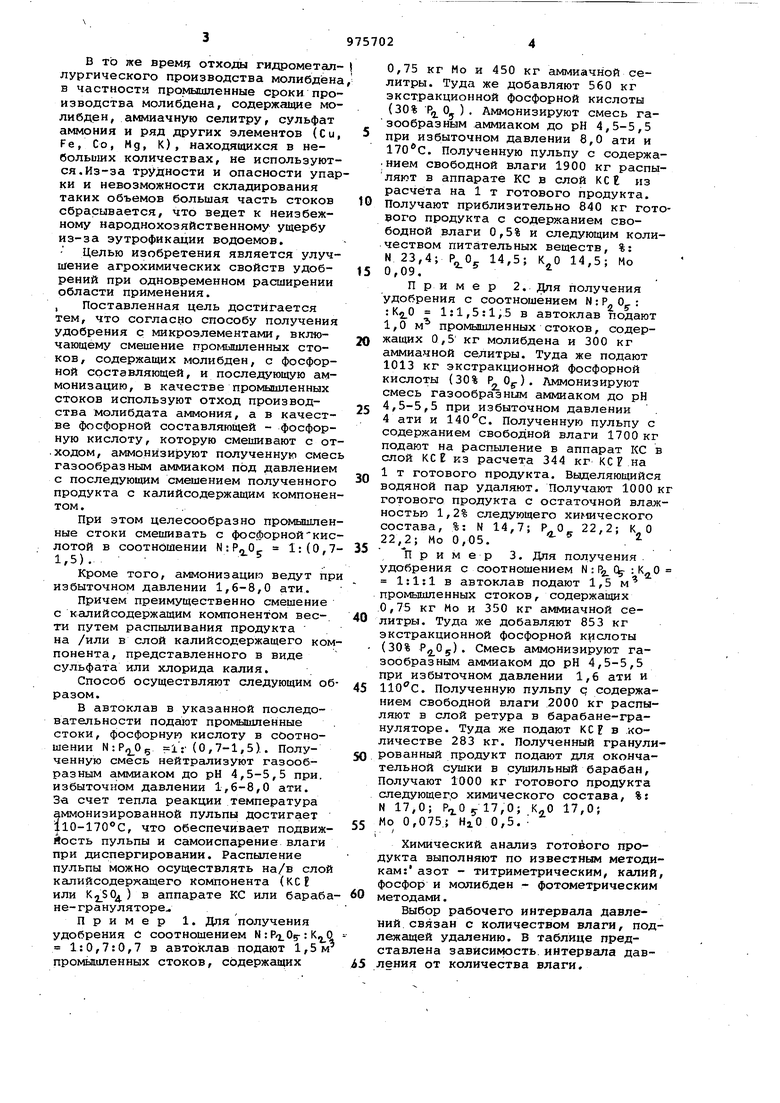

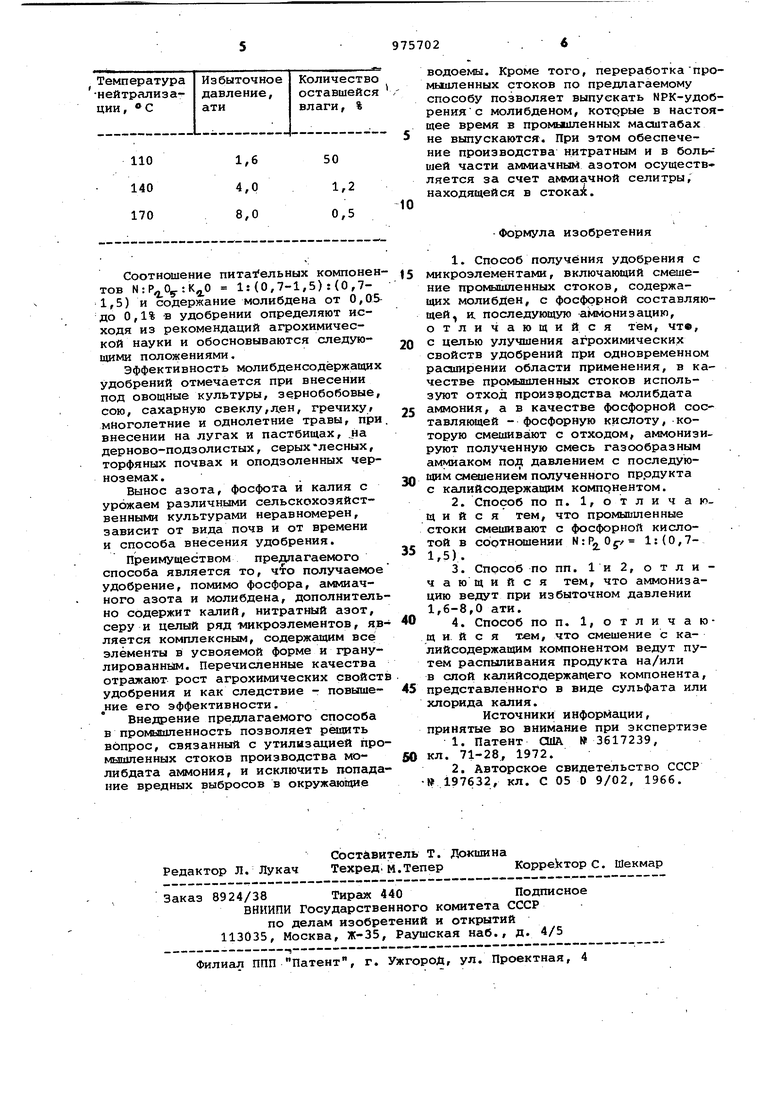

Выбор рабочего интервала давлений связан с количеством влаги, подлежащей удалению. В таблице представлена зависимость интервала давления от количества влаги.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложных удобрений | 1987 |

|

SU1437361A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2404947C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2009 |

|

RU2412140C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1997 |

|

RU2107055C1 |

| ГРАНУЛИРОВАННОЕ СЛОЖНОЕ МИНЕРАЛЬНОЕ УДОБРЕНИЕ ДЛЯ САХАРНОЙ СВЕКЛЫ | 2009 |

|

RU2440960C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2000 |

|

RU2171795C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2007 |

|

RU2330003C1 |

| Способ получения обесфторенных фосфатов аммония | 1981 |

|

SU1002236A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223932C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2004 |

|

RU2263652C1 |

Авторы

Даты

1982-11-23—Публикация

1980-11-10—Подача