(5) МАНЖЕТНОЕ УПЛОТНЕНИЕ И СПОСОБ Изобретение относится к уплотнитея ной технике. -Известна уплотняющая манжета с рабочей кромкой, охватывающей с натягом вращающийся нереверсирный вал. Рабочая кромка манжеты выполнена в виде винтового уплотнения. Его последний виток, считая со стороны уплотняемой полости, выполнен замкнутым 1 . Однако винтовой рельеф рабочей кром ки манжеты препятствует попаданию смаз ки в зону контакта манжеты и вала, что приводит к быстрому выходу из строя уплотнения. Известен способ финишной обработки валов, используемых в уплотнительных соединениях. В этом случе на поверхности вала образуются микронеровности высотой 1,25-0,2 мкм, расположенные по винтовой линии. На обработанный вал надевают эластичную манжету 2 . Однако при вращении вала такое рас положение микронеровностей способстЕГО ИЗГОТОВЛЕНИЯ вует механическому разрушению эластичной манжеты, что приводит к быстрому выходу из строя уплотнения. Наиболее близким к изобретению по технической сущности и достигаемому результату является манжетное уплотнение, включающее пару трения преимущественно для уплотнений вращательного движения, одна из контактных поверхностей которой выполнена с рельефом в виде наклонных ромбических в основании усеченных пирамид. Расположены пирамиды на поверхности несколькими ступенями, симметрично относительно продольной оси. Передние грани пирамиды приблизительно перпендикулярны ее основанию, а противоположные наклонны к нему и образуют с контактной поверхностью ответной детали клиновый зазор, сужающийся к верхнему основанию. На кольцевом участке контактной поверхности со стороны уплотняемой полости рельеф выполнен в виде призм.

3976

Основаниями призм служат равнобедренные треугольники, обращенные к уплотняемой среде сторонами, равными большей диагонали ромбических поверхностей основного рельефа 3

Недостатком известной пары трения является малый срок службы и низкая эксплуатационная надёжность. Объясняется это следующими причинами. В процессе работы уплотнения передние ррани пирамид рельефа мснжеты, работая как осейой винтовой насос, засасывают в уплотнение из окружающей среды твердые частицы, которые, попав в уплотнение, увеличивают мемент трения между рабочей кромкой манжеты и валом и способствуют быстрому износу манжеты.

Известен способ финишной обработки валов, используемых в радиальных манжетных уплотнениях, заключающийся в обработке поверхности контакта вала обкатыванием или выглаживанием с подачей инструмента вдоль оси вала и установке на вал радиальнойманжетыГ

Недостатком известного способа является то, что на поверхности вала после такой обработки, остаются микронеровности, расположенные по винтовой линии. Это является результатом наложения двух движений, а именно вращательного движения вала и поступательного перемещения инструмента вдоль оси вала. Такой профиль поверхности вала приводит к еще большему усилению насосного эффекта, создаваемого манжетой, увеличивающему попадание твердых частиц из окружающей среды в зону контакта и к интенсификации процесса износа.

Кроме того, гребешки микронеровностей вала при контакте с рабочей кромкой манжеты внедряются в нее и при вращении вала разрушают материал манжеты. Наряду с интенсивным износом манжеты и вала в процессе работы уплотнения повышается температура в зоне контакта, что ведет к потере рабочей, кромкой манжеты эластичных свойст образованию трещин и быстрому выходу из строя пары трения.

Целью изобретения является повышение срока службы и эксплуатационной надежности уплотнения.

Поставленная цель достигается тем, что рельеф выпблнен на поверхности контакта вала в виде сопряженных между собой кольцевых замкнутых микроканавок глубиной, равной высоте микронеровностей исходной поверхности вала

и шагом, равным 0,3 ширины поверхности контакта манжеты.

Способ изготовления манжетного уплотнения, заключающийся в обработке првёрхнбсти контакта вала обкатыванием иЛи выглаживанием с подачей инструмента вдоль оси вала и установке на вал радиальной манжеты характеризуется тем, что подачу инструмента осуществляют при постоянном упругом контакте между поверхностью вала и деформирующим элементом цискретно на величину шага микроканавок после достижения ими заданной глубины.

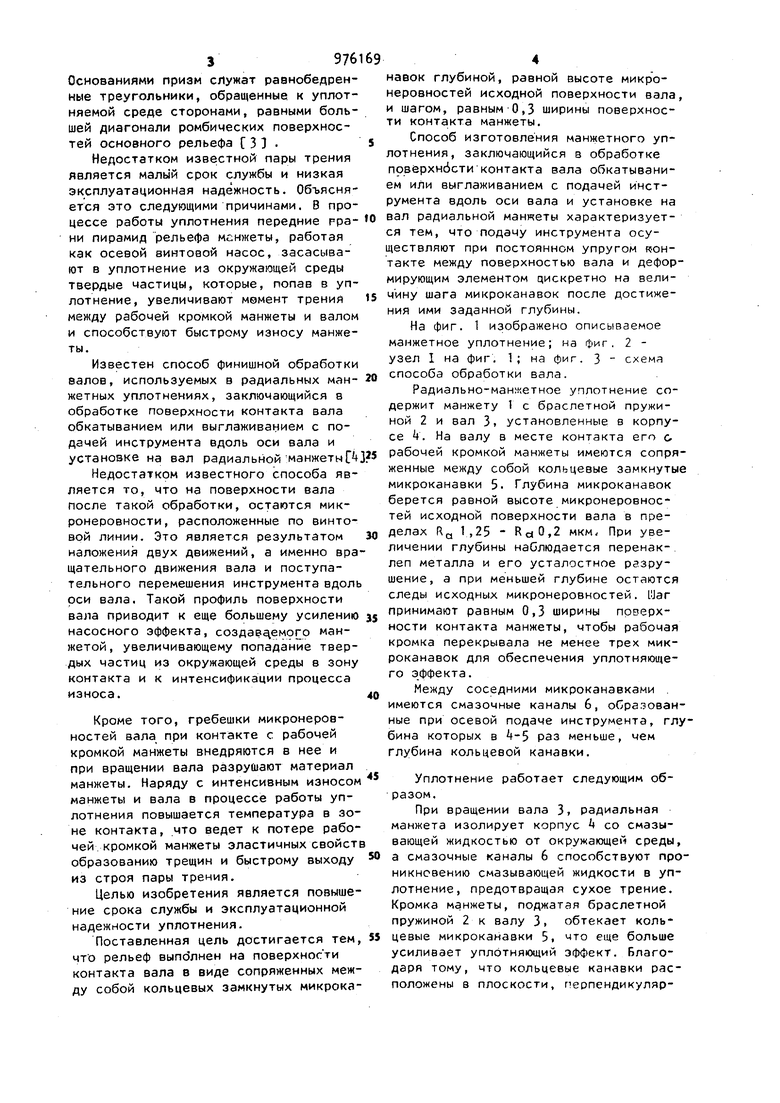

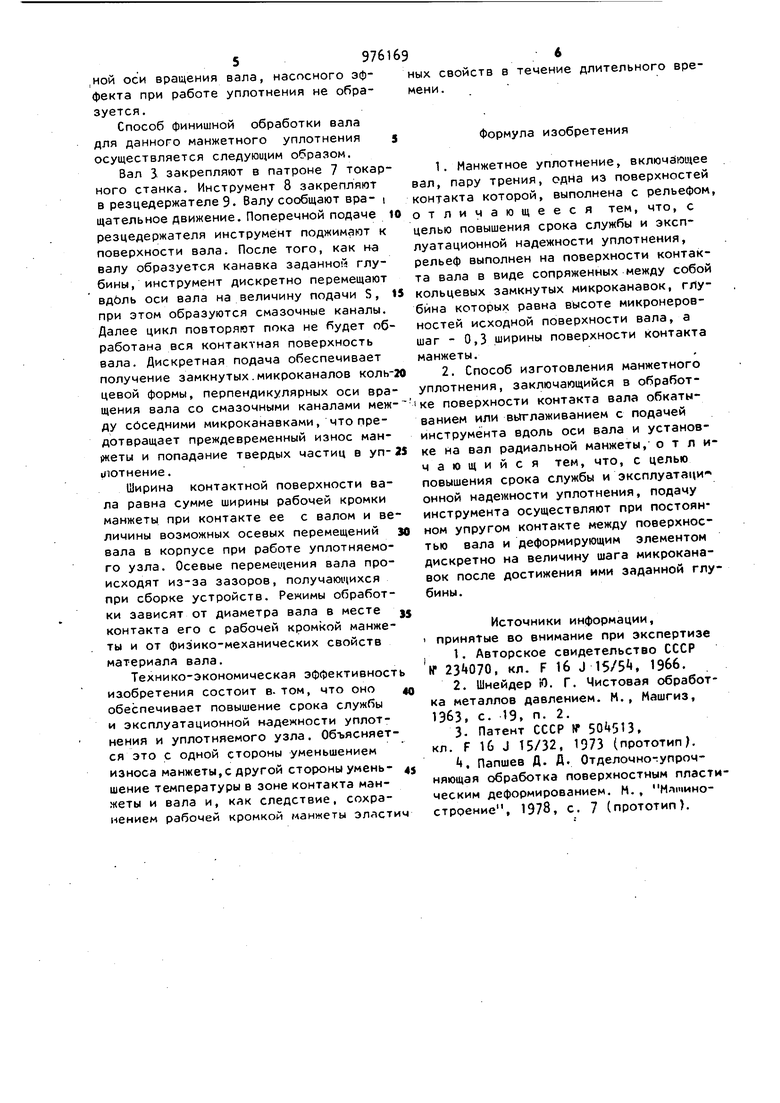

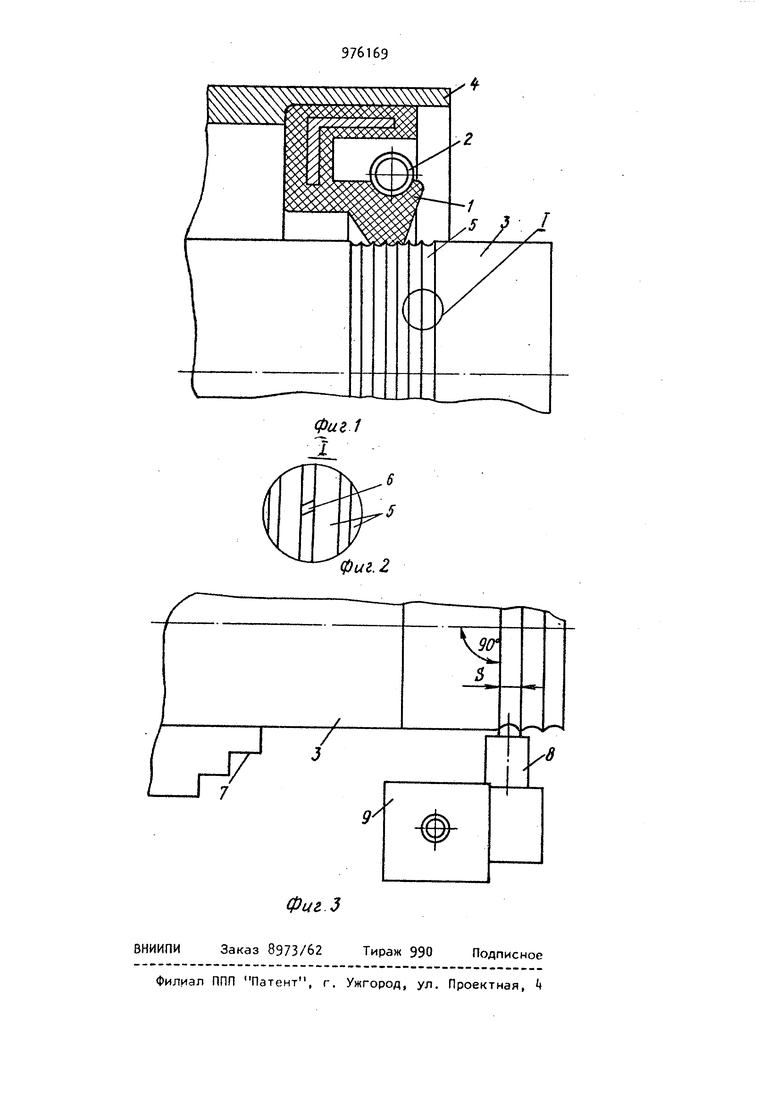

На фиг. 1 изображено описываемое манжетное уплотнение; на фиг. 2 узел I на фиг. 1; на фиг. 3 - схема способа обработки вала.

Радиально-манжетное уплотнение содержит манжету 1 с браслетной пружиной 2 и вал 3, установленные в корпусе k. На валу в месте контакта его о рабочей кромкой манжеты имеются сопряженные между собой кольцевые замкнуты микроканавки 5. Глубина микроканавок берется равной высоте микронеровностей исходной поверхности вала в пределах RQ 1,25 - Rc|0,2 мкм. При увеличении глубины наблюдается перенаклеп металла и его усталостное разрушение, а при меньшей глубине остаются следы исходных микронеровностей. Шаг принимают равным 0,3 ширины поверхности контакта манжеты, чтобы рабочая кромка перекрывала не менее трех микроканавок для обеспечения уплотняющего эффекта.

Между соседними микроканавками . имеются смазочные каналы 6, образованные при осевой подаче инструмента, глбина которых в -S раз меньше, чем глубина кольцевой канавки.

Уплотнение работает следующим образом.

При вращении вала 3, радиальная манжета изолирует корпус А со смазывающей жидкостью от окружающей среды а смазочные каналы 6 способствуют проникновению смазывающей жидкости в уплотнение, предотвращая сухое трение. Кромка манжеты, поджатая браслетной пружиной 2 к валу 3, обтекает кольцевые микроканааки 5, что еще больше усиливает уплотняющий эффект. Благодаря тому, что кольцевые канавки расположены в плоскости, перпендикуляр5976 ,ной оси вращения вала, насосного эффекта при работе уплотнения не образуется. Способ финишной обработки вала для данного манжетного уплотнения осуществляется следующим образом. Вал S закрепляют в патроне 7 токар ного станка. Инструмент 8 закрепляют в резцедержателе 9. Валу сообщают вра- i щательное движение. Поперечной подаче резцедержателя инструмент поджимают к поверхности вала. После того, как на валу образуется канавка заданно глубины, инструмент дискретно перемещают вдЬль оси вала на величину подачи S, при этом образуются смазочные каналы. Далее цикл повторяют пока не будет об работана вся контактная поверхность вала. Дискретная подача обеспечивает получение замкнутых.микроканалов кольцевой формы, перпендикулярных оси вра щения вала со смазочными каналами меж ду сйседними микроканавками, что предотвращает преждевременный износ ман|жеты и попадание твердых частиц в уплотнение. Ширина контактной поверхности вала равна сумме ширины рабочей кромки манжеты при контакте ее с валом и ве личины возможных осевых перемещений вала в корпусе при работе уплотняемого узла. Осевые перемещения вала происходят из-за зазоров, получаю1цихся при сборке устройств. Режимы обработки зависят от диаметра вала в месте контакта его с рабочей кромкой манжеты и от физико-механических свойств материала вала. Технико-экономическая эффективност изобретения состоит в. том, что оно обеспечивает повышение срока службы и эксплуатационной надежности уплотнения и уплотняемого узла. Объясняется это с одной стороны уменьшением износа манжеты,с другой стороны уменьшение температуры в зоне контакта манжеты и вала и, как следствие, сохранением рабочей кромкой манжеты эласти в течение длительного вреых свойств ени. Формула изобретения 1.Манжетное уплотнение, включающее вал, пару трения, одна из поверхностей контакта которой, выполнена с рельефом, отличающееся тем, что, с целью повышения срока службы и эксплуатационной надежности уплотнения, рельеф выполнен на поверхности контакта вала в виде сопряженных между собой кольцевых замкнутых микроканавок, глубина которых равна высоте микронеровностей исходной поверхности вала, а шаг - 0,3 ширины поверхности контакта манжеты. 2.Способ изготовления манжетного уплотнения, заключающийся в обработке поверхности контакта вала обкатыванием или выглаживанием с подачей инструмента вдоль оси вала и установке на вал радиальной манжеты, отличающийся тем, что, с целью повышения срока службы и эксплуатации онной надежности уплотнения, подачу инструмента осуществляют при постоянном упругом контакте между поверхностью вала и деформирующим элементом дискретно на величину шага микроканавок после достижения ими заданной глубины. Источники информации, 1 принятые во внимание при экспертизе 1.Авторское свидетельство СССР Н- , кл. F 16 J IS/S, 1966. 2.Шнайдер К). Г. Чистовая обработка металлов давлением. М., Машгиз, 1Э63. с. 19, п. 2. 3- Патент СССР V 50+513, кл. F 16 J 15/32, 1973 (прототип). 4. Папшев Д. Д. Отделочногупрочняющая обработка поверхностным пластическим деформированием. М., Млтиностроение, 1978, с. 7 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| Пневматическое уплотнение шпинделя | 1985 |

|

SU1295116A1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2010 |

|

RU2446920C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| Способ обработки деталей | 1985 |

|

SU1339007A1 |

| Инструмент для пластического деформирования рабочих поверхностей зубчатой детали | 1984 |

|

SU1146125A2 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| СПОСОБ ДАВИЛЬНОЙ ОХВАТЫВАЮЩЕЙ ОБРАБОТКИ ИНСТРУМЕНТОМ-КОЛЬЦОМ | 2009 |

|

RU2414981C1 |

/

5

Р

Х

Авторы

Даты

1982-11-23—Публикация

1981-03-04—Подача