Изобретение относится к механичес кой обработке деталей пар трения и может быть использовано при изготовлении бесконтактных (щелевых) уплотнений прецизионных пар, работающих в устройствах гидроавтоматики.

Цель изобретения - повышение качества герметичности без снижения прочности деталей бесконтактного (щелевого) уплотнения прецизионной пары трения, имеющей зазор 3-6 мкм.

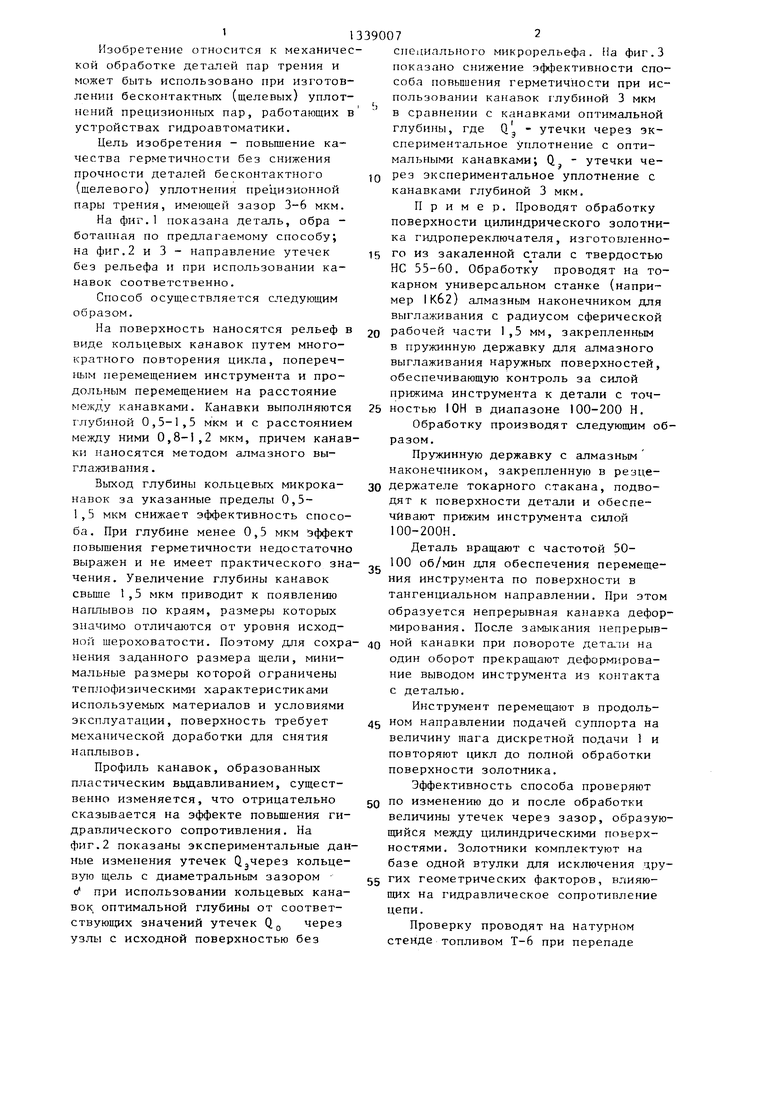

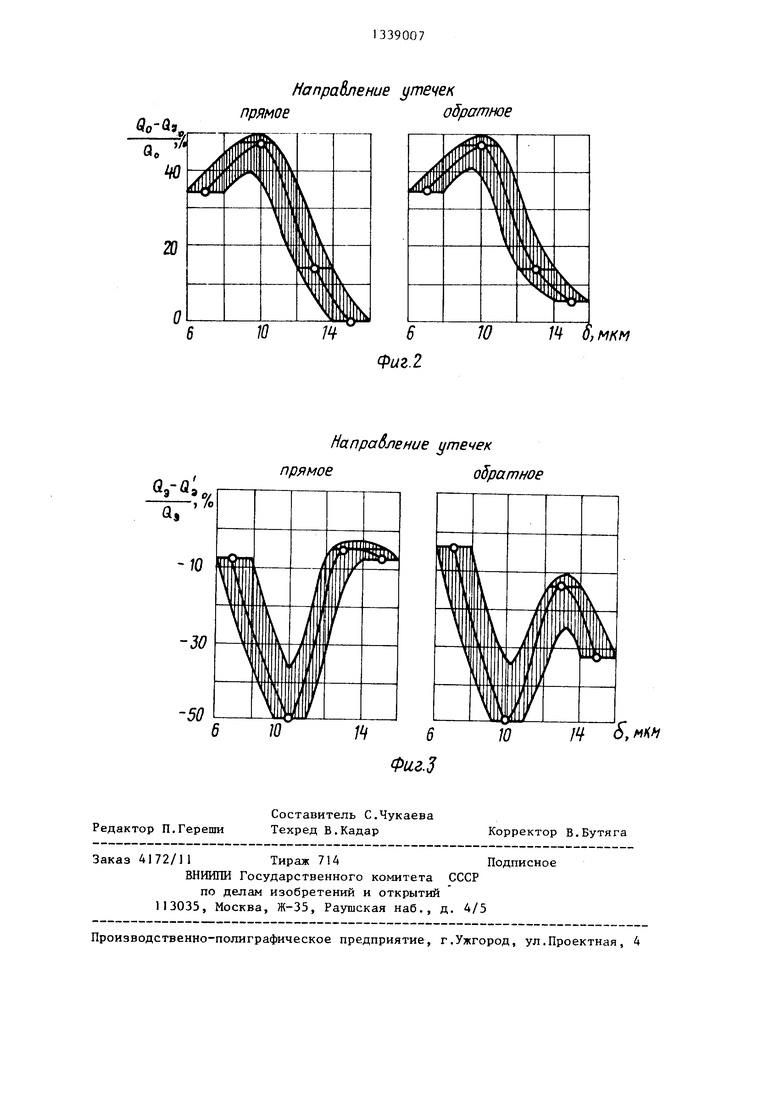

На фиг.1 показана деталь, обра - ботанная по предлагаемому способу; на фиг.2 и 3 - направление утечек без рельефа и при использовании канавок соответственно.

Способ осуществляется следующим образом.

На поверхность наносятся рельеф в виде кольцевых канавок путем многократного повторения цикла, поперечным перемещением инструмента и продольным перемещением на расстояние между канавками. Канавки выполняются г лубипой 0,5-1,5 мкм и с расстоянием между ними 0,8-1,2 мкм, причем канавки наносятся методом алмазного выглаживания .

Выход глубины кольцевых микроканавок за указанные пределы 0,5- 1,5 мкм снижает эффективность способа. При глубине менее 0,5 мкм эффект повышения герметичности недостаточно выражен и не имеет практического зна чения. Увеличение глубины канавок свьшге 1,5 мкм приводит к появлению наплывов по краям, размеры которых значимо отличаются от уровня исходной шероховатости. Поэтому для сохрв нения заданного размера щели, минимальные размеры которой ограничены теплофизическими характеристиками используемых материалов и условиями эксплуатации, поверхность требует механической доработки для снятия наплывов.

Профиль канавок, образованных пластическим выдавливанием, существенно изменяется, что отрицательно сказывается на эффекте повышения гидравлического сопротивления. На фиг.2 показаны экспериментальные дан ные изменения утечек Qj4epe3 кольцевую щель с диаметральным зазором о при использовании кольцевых канавок, оптимальной глубины от соответ- СТВУЮ1ЦИХ значений утечек Q через узлы с исходной поверхностью без

390072

сне11иального микрорельефа. На фиг . 3 показано снижение эффективности способа повьпиения герметичности при использовании канавок глубиной 3 мкм в сравнении с канавками оптимальной глубины, где Qj - утечки через экспериментальное уплотнение с оптимальными канавками; Q утечки рез экспериментальное уплотнение с канавками глубиной 3 мкм.

Пример. Проводят обработку поверхности цилиндрического золотника гидропереключателя, изготовленно15 го из закаленной стали с твердостью НС 55-60. Обработку проводят на токарном универсальном станке (например 1Кб2) алмазным наконечником для выглаживания с радиусом сферической

20 рабочей части 1,5 мм, закрепленным в пружинную державку для алмазного выглаживания наружных поверхностей, обеспечивающую контроль за силой прижима инструмента к детали с точ25 ностью ЮН в диапазоне 100-200 Н.

Обработку производят следующим образом.

Пружинную державку с алмазным наконечником, закрепленную в резце30 держателе токарного стакана, подводят к поверхности детали и обеспечивают прижим инструмента силой 100-200Н.

Деталь вращают с частотой 50 100 об/мин для обеспечения перемещеJO

ния инструмента по поверхности в тангенциашьном направлении. При этом образуется непрерывная канавка деформирования. После замыкания непрерыв- 40 ой канавки при повороте детали на один оборот прекращают деформирование выводом инструмента из контакта с деталью.

Инструмент перемещают в продоль45 ном направлении подачей суппорта на величину шага дискретной подачи 1 и повторяют цикл до полной обработки поверхности золотника.

Эффективность способа проверяют

50 по изменению до и после обработки

величины утечек через зазор, образующийся между цилиндрическими поверхностями. Золотники комплектуют на базе одной втулки для исключения дру55 гих геометрических факторов, влияющих на гидравлическое сопротивление цепи.

Проверку проводят на натурном стенде топливом Т-6 при перепаде

3

давления на щелевом уплотнении 500 МПа и температуре 60°С. Поддержание режима испытаний контролируют по величине утечек эталонного узла гидропереключателя до и после каждого эксперимента. Разница утечек эталонного узла не превьшает 1 . Гидропереключатель работает в релейном режиме, поэтому утечки проверяют для каждого узла в прямом и обратном направлении.

Результаты сравнительной проверки обработанных по предлагаемому способу (экспериментальных) и необработанных (серийных) узлов представлены в таблице.

Использование предлагаемого способа обработки деталей бесконтактных уплотнений снижает утечки в диапазоне наиболее распространенных зазоров 6-12 мкм до 45%.

По сравнению с известными способами предлагаемый способ обработки

Серийная

Экспериментальная Серийная Экспериментальная

07

обеспечивает возможность попьпиения герметичности без снижения прочности деталей бесконтактного уплотнения прецизионной пары трения, имеющей ра- диальный зазор 3-6 мкм.

Кроме того, обработка ведется энерго-и ресурсосберегающим способом, вследствие чего отсутствует резание металла и мал объем деформации.

Формула изобретения

Способ обработки деталей, при ко- тором на поверхность наносят рельеф в виде периодических кольцевых канавок вдоль оси детали радиальным перемещением инструмента, отличающийся тем, что, с целью повышения качества и герметичности щелевых уплотнений прецизион}1ых пар, имеющих радиальный зазор 3-6 мкм, рельеф выполняют в виде микроканавок глубиной 0,5-1,5 мкм.

91 78

84 72

124 125 140 132

Прямое Прямое Обратное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА | 2002 |

|

RU2252131C2 |

| Манжетное уплотнение и способ его изготовления | 1981 |

|

SU976169A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2221686C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 2014 |

|

RU2574158C1 |

| Способ изготовления и обработки сборного инструмента | 1990 |

|

SU1759952A1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТАЛИ | 2005 |

|

RU2297314C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛОСКОВЕРШИННОГО МИКРОРЕЛЬЕФА ТРИБОСОПРЯЖЕНИЙ СО СМАЗОЧНЫМИ МИКРОВПАДИНАМИ | 2012 |

|

RU2530606C2 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛИ | 2012 |

|

RU2514238C1 |

| КЛАПАН ЗАПОРНЫЙ СИЛЬФОННЫЙ | 1994 |

|

RU2103578C1 |

| СПОСОБ ЭЛЕКТРОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПРЕЦИЗИОННЫХ СОПРЯЖЕНИЙ | 2010 |

|

RU2459694C2 |

Изобретение относится к механической обработке деталей пар трения, может быть использовано при изготовлении бесконтактных (щелевых) уплотнений прецизионных пар, работающих в устройствах гидроавтоматики, и позволяет улучшить герметичность без снижения прочности деталей бесконтактного уплотнения прецизионной пары трения с радиальным зазором 3-6 мкм. Для этого на поверхность наносят рельеф в виде кольцевых канавок глубиной 0,5-1,5 мкм с расстоянием между ними 0,8-1,2 мм. Обработку проводят алмазным выглаживателем с радиусом сферической рабочей части 1,5 мм, закрепленным в пружинную державку. Обеспечивают прижим силой 100-200Н и перемещают инструмент в продольном направлении на величину шага дискретной подачи. 3 ил., 1 табл. оэ со ;о

Фиг.

/Исправление (течек прямоеобратное

I

И

20

0

W

Щ о,

Направление утечек прямоеобратное

ю

/// 6, MKh

Редактор П.Гереши

Составитель С.Чукаева Техред В.Кадар

Заказ 4172/11 Тираж 714Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. А/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Фиг.З

Корректор В.Бутяга

| Шнейдер Ю,Г | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1987-09-23—Публикация

1985-10-31—Подача