3 976 жевой. Избыток , используют для того, чтобы обеспечить полное преобрагзование о пертитанат. В метаноле растворяют RuClj в таком количестве, которого достаточно для того,чтобы получить заданное отношение TiOn и ВиОз- Раствор пертитановой кислоты и трихлорида рутения смешивают. Полученный в результате этого раствор наносят на поверхность титанового анода с помощью кисти. Облицовку наносят в виде нескольких покрытий и подвер1гают горячей сушке при 350°С 5 мин в промежутке между каждым покрытием. После того, как будет найесено покрытие заданной толщины или веса на единицу площади, покрытие подвергают окончательной тепловой обработке при 15 мин. Молярное отношение Ti02 и Ru02 может колебаться от 1:1 до 10:1. Молярные величины соответствуют 22, процентам BecaTi:Ru и 51:10,8 процентам веса Ti:Ru. Толщину покрытия можно изменять в зависимости от условий процесса, в котором используется электрод. Покрытие может быть нанесено нерав номерными слоями на переднюю и заднюю грани поверхности анода, например пят слоев покрытия на переднюю грань и тр слоя - на заднюю. Нанесение покрытия на обе грани и на боковые поверхности анодных пластинокобеспечивает лучшее сцепление покрытий с пластинками Пример 2. Развальцованную т тановую пластину анода с поверхность 50 см очищают посредством кипячения при температуре около 110°С в ;растворе соляной кислоты в течение i|0 мин. Л затем на нее наносят смеша ный раствор, содержащий Рутений в виде 10 (металл RuClj-H O, мг Иридий в виде II (NH4)23rC1, мг Титан в виде TlClj, Формамид (HCONHij) , капель Перекись водорода (HjOj, 30). . капли Раствор приготавливают путем перемеш вания сначала солей рутения и ири- дия, содержащих необходимое количест во рутения и иридия, в 2 молярном растворе соляной кислоты (S мл впол не достаточно для указанных количест 4 даит смеси высохнуть Ари температуе, не превышаюи ей 50Г,, до тех пор, пока не образуется сухой осадок. Заем добавляют формамид в смесь сухих солей при температуре около для растворения смеси. Треххлористый титан , растворенный в соляной кислоте (15 - крепость промышленного раствора), добавляют в растворенную смесь рутения и иридия и затем добавляют несколько капель перекиси водорода (30 ), которых достаточно, чтобы раствор изменил свою окраску из синей, присущей промышленному раствору TiCl3, в оранжевую. Эту смесь наносят на обе стороны очищенного основания титанового анода с помощью кисти в виде восьми последовательных слоев, следя за тем, чтобы покрытие попадало в промежутки развальцованной пластинки. После нанесения каждого слоя анод нагревают в печи с принудительной циркуляцией воздуха при температуре в пределах ОТ 300 до 350°С 10-15 мин, после чего следует быстрое естественное охлаждение на воздухе, что делают после каждого из первых семи слоев, а после того, как наносят восьмой (последний) слой, анод нагревают до С в течение одного часа при принудительной циркуляции воздуха, а затем охлаждают. .- .J oличecтвo трех упомянутых металГлов и покрытии соответствует весовым отноиениям: иридия 13,15, рутения 13, 15, и титана 73,1%, а количество благородного металла в покрытии соответствует 0,2 мг иридия и 0,2 мг рутения на 1 площади электрода. При проведении ускоренных- испытаний изготовленный анод не имел потерь в весе после трех изменений направления электрического тока, и имел потерю в весе, равную 0,152 мг/см, послетрех погружений.в амальгаму, по сравнению с потерей в весе такого же анода с титановой основой, покрытого окисью рутения, равной 0,92 мг/см . После 2000 ч работы этот анод показал увеличение веса порядка 0,7 мг/см, в то время, как подобные аноды, покры.тые слоем окиси платины или рутения, демонстрируют существенную потерю газа. По всей вероятности, увеличение веса в дальнейшем стабилизируется. Пример 3. Раствор наносят на Предварительно очищенную основу анода, имеющего такие же размеры, как в примере 2. Нанесенная смесь состо ит из элементов в количестве; Рутений в виде RuClj- Н20, мг 20 (метал Иридий в виде (NH4)3rC1, мг 20. Титан 13 виде TiClj, мг(8 Формамид (HCONH2), капель10-12 Перекись водорода (И202, 305 К капли 3Процесс приготовления смеси и на несения ее на основу из титана тако же, как в примере 2. Количество тре металлов в этой смеси соответствует весовым отношениям: иридий 22,6, рутений 22,6% и титан , а вели чина окиси благородного металла в ак тивном покрытии соответствует О, мг иридия и 0, мг рутения на 1 см активной площади электрода. После 2300 ч работы такой анод имеет увеличение веса 0,9 мг/см2, что, видимо в дальнейшем стабилизируется. Пример Ц. Перед Нанесением покрытия на титановый анод, его пред варительно подвергают травлению аналогично примеру 2, а затем погружают в раствор, состоящий из 1 М раствора и 1М раствора NaOH при температуре от 20 до 30° на два дня. В результате этого титан покрывается тонким слоем черной окиси титана. Используют смешанный раствор такого же состава, как в примере 2, в качестве растворителя вместо Лормамида используют изопропиловый спирт. В результате использования изопропилового спирта получают более однородное распределение пленки покрытия на черной окиси титана. Пример 5. Развальцованную пластину титанового анода такого же размера, как и в упомянутых примерах после очистки и травления, покрывают смешанным раствором, содержащим: Рутений в виде 11,25 (металл) RuClj-M20, мг Золото п виде ..: II.. AuCl4nH20, мг Титан а виде Ti С1 , мг Изопропиловый спирт, капель Перекись водо. ),, капель 86 Раствор приготовляют следующим образом. Смеййвают соли рутения и золота в заданных количествах в 2 моляр ном растворе соляной кислоты ( 5 мл ) и смеси дают высохнуть при 50°С. Затем добавляют в смесь солей рутения и золота промышленный раствор TVCIj, после чего в раствор вносят нескольку капель перекиси водорода, достаточНЕ1Х для того, чтобы раствор изменил своо окраску с синей в оранжевую. И, наконец, добавляют изопропиловый спирт в необходимом количестве. Подготовленную таким образом смесь покрытия наносят на обе стороны очищенного основания титанового анода восемью последовательными слоями по технологии, описанной в примере 2, Количество трех металлов в покрытии соответствует весовым отношениям: рутений 15%, золото S%, титан 80, а кoличectв6 благородного металла в облицовке соответствует 0,2-5 мг рутения и 0,075 мг золота на 1 см площади электрода. При ускоренных испытаниях этот анод показывает потерю в весе 0,030 мг/см после трех последовательных изменений направления электрического тока и потерю в весе о,043 мг/см - после двух погру хений в амальгаму. П р и м е р 6. Развальцованную пластинку титанового анода подвергают очистке и травлению, а затем на2НОСЯТ раствор, содержащий, мг/см : Рутений в виде 0,8,(металл) КиС1зЗН20, Титан в виде 0,89 Тантал в виде 0,89 Та.СЬГ Раствор покрытия приготовляют, перемешав сначала сухие соли рутения в промышленном растворе соляной кислоты, содержащей 15% TiCI. Затем добавляют тантал в виде раствора 50 г/л TaClj в 20% растворе соляной кислоТы НС1. Окраска раствори изменяется от синей до оранжевой в связи с добавлением необходимого количест,ва перекиси водорода, после чего следует добавление изопропилового .спирта в качестве загустителя. Раствор наносят на обе стороны основания титанового анода кистью в виде четырех последовательных слоев. После нанесения каждого слоя пнод нагревают в печи с принудительной циркуляцией воздуха при температуре в пределах от 300 до 10-15 мин, после чего следует быстрое естественное охлажде ние на открытом воздухе ( это для каждого из. первых трех слоев, а после нанесения четвертого слоя анод нагревают до tljO C, выдер)хивают так в течение одного часа при принудительной циркуляции воздуха, а затем охлаждают). Количество трех металлов в покрытии соответствует весовым отношениям; рутений , титан 50%,тантал 5. При ускоренных испытаниях этот анод не показал заметной потери в весе после двух циклов изменения направ ления электрического тока и после .двух погруженийв амальгаму. Каждь1й цикл перемены направления электрического тока состоит из чередования пяти анодных поляризаций при 1 А/см , каждая из которых продолжается 2 мин и после каждой из которых следует катод ная поляризация при такой же плотности электрического тока и в течение того ) времени.После более, чем 1500 ч работы при 3 А/см- в насыщенном растворе хлористого натрия, потенциал анода составляет 1,41 В. П р Им е р 7. Развальцованную пластину титанового анода подвергают очистке и травлению, а затем наносят растпор, содержащий, мг/см : Рутений в виде RuC1,,-3H20 0,6 (металл) Титан в виде Олово в виде SriCU0,17 -ч - iРаствор приготовляют, смешивая сначала сухую соль рутения в промышленном растворе соляной кислоты с 15 TiCl3. Затем в смесь добавляют четыреххлористое соединение в тех пропорциях, которые даны выше, после чего добавляют достаточное количество пере киси водорода, в результате чего окра ка раствора изменяется от синей до оранжевой. В качестве загустителя добавляют изопропиловый спирт. Раствор наносят на обе стороны предварительно очищенного и протравленного основания титанового анода -в виде четырех последовательных слоев, при этом каждый слой подвергают обычной тепловой обработке аналогично примеру 6. Количество трех металлов в покрытии соответствует весовым отношениям: рутений 35%, титан 55%, олово 10%, При ускоренных испытаниях в условиях, описанных в примере 6 анод имел потерю в весе 0,09% мг/см после двух циклов перемены электрического тока, а потеря в весе после одного погружения в амальгаму составляет 0,01 мг/см . После более, чем 1500 ч работы в концентрированном растворе NaCl при 2 А/см и 60°С потенциал анода составляет 1,4Z В. Пример 8. Предварительно очищенную пластинку титанового анода покрывают смешанным раствором состава, мг/см : Рутений в виде КиС1з-ЗН,00,8 (металл) Титан в виде TiCI,,0,96 - и Алюминий в виде А1С1з-6Н20 .0,18 - ч Смесь приготовляют, предварительно смешивая соли рутения и титана в промишленном растворе соляной кислоты TiCli), как было описано в предыдущих примерах. Затем добавляют хлористый алюминий в указанных пропорциях, после чего раствор обрабатывают перекисью водорода аналогично примеру 6 и добавляют изопропиловый спирт в качестве загустителя. Смесь наносят на предварительно очищенное и протравленное основание титанового анода в виде четырех последовательных слоев. После нанесения каждого слоя производят тепловую обработку по примеру 6. Количество трех металлов в покрытии соответствует весовым отношениям: рутений 15%, титан и алюминий 1%. После одного цикла перемены направления электрического тока и после одного погружения в амальгаму общая потеря в весе составляет 0,1 мг/см . После работы более, чем 1500.. ч в кон- Центрированном растворе хлористого ; натрия при 60°С, при плотности анодного тока 3 А/см2, потенциал анода составляет 1,42 В. Пример 9. Электроды изготовляют с пятью различными типами покрытия, каждый из которых состоит из четырехкомпонентной смеси солей, включая соль рутения. Образец I. Титан в виде TiCI} в растворе НС1 (промышленный), мг/см 1,14 (.металл)

Ванадий в виде /ОС1,-2Н20 в проMHijneHHOM растворе, НС1, мг/сн 0,071

и Тантал в виде ТаС15гв (промышленном) растворе НС1, мг/см

0,017 - Рутений в виде 0,58 - RuClj-SHoO, мг/си Образец 2. Титан в виде TiClj в (промышленном) растворе НС1, мг/см

1,0б (металл) Тантал в виде TaCl5 в (промышленном) растворе НС1 , мг/см

0,088 - Олово в виде 0,088 - SnCU 5Н20, мг/см Рутений в виде RuCI -SHjO, мг/см 0,53 - 0{)разец 3,

Титан в виде TIClj в (промышленном) растворе НС1, мг/см

0,9б (металл) Лантан в виде L.i(N03)3-8420, мг/см 0,071 Олово в виде

.ЗпСЦ-ЗНаО, мг/см 0,25 Рутений в виде

ЯнСТзЗНоО, мг/см П,53 - Образец ч Титан в виде TiClj в (промыишенном) растворе НС1, мг/см i 1,07 (меташ Хром в виде

Сг(МОз)-8Н20, мг/см 0,088 - Олово в виде ЯпС145Н20, мг/см

0,088 - Рутений в виде

КиС1з-ЗН20, мг/см

II 0,53

Образец Титан в виде TiCl3 в (промышленном) растворе НС1, мг/см

0,088мйталл Алюминий в виде

AlCljSH O, мг/см 0,088 - Олово в виде

SnCl4-5Н20, мг/см 0,088-иР тений в виде

RuCb-3H20, мг/см 0,071 образец приготавливают таим образом, что сначала смешивают

соль рутения в промышленном растворе соляной кислоты TiClj, а затем добавляют перекись водорода в том количестве, которого достаточно, чтобы получить изменение окраски от синей до красной. Затем в эту смесь добавляют другие соли в упомянутых пропорциях и 0,56 М изопропилового спирта на кажднй миллиграмм всех металлов. Пять

смесей наносят на пять отдельных титаноиых пластинок в виде пяти последующих покрытий. Тепловая обработка включает нагревание до в течение 10 мин после нанесения каждого

последующего покрытия. После нанесения последнего покрытия следует окончательная обработка при в течение 1ч.

Испытания анода проводятся в насыщенном растворе NaCl при 60°С и плотности электрического тока 1 А/см. Замерные потенциалы электрода для первого образца 1,2 В; для второго И,АО В; для третьего 1,39 В, для чет-; вертого 1 ,(Ц В и для пятого 1,39 В.

Пример 10. Подвергают испытаниям четыре типа покрытий, каждое из которых состоит из смеси четырех компонентов, включая соль благородного металла.

Образец 1

Титан в виде

TICI в (промышленном) растворе

НС1, мг/см 0,7 (металл)

Лантан в виде

1а(МОз)Н,0,, мг/см 0,088 - Олово в виде

SnCl4 , мг/см 0,15 - Платина в виде

PtCl4-nH20, мг/см2

(промышленный) 0,85 - Образец 2

Титан в виде TiClj

в (промышленное)

растворе НС1, м мг/см 0,7 (металл)

Лантан в виде

1а(МОз)8Н20, мг/см 0,088 - . Олово в виде „

5пСЦ5Н20, мг/см 0,15 Родий в виде (,, мг/см 0,85

II Образец 3

Титан в виде Т1С1з в (про 1шленном) растворе НС1,мг/см 0,7 (металл).

Алюминий s виде

ЛКГзбИ О, мг/см 0,088 ( металл)

Олово в виде

5nCl4-5H20, мг/см 0,15 - Иридий в видеS

Cl4, мг/см 0,85 - Образец

Титан в виде ТлСТз

в (промышленном) „

растворе НС1 ,мг/см 0,7 (металл) Ю

Алюминий в виде

AlClj-SHjO, мг/см 0,088

Олово в виде

SnCl45H20, мг/см 0,15 - Палладий в В11де15

РаС1д, мг/см 0,85 - Указанные четыре смеси наносят пять отдельных титановых и на пять дельных танталовых пластинок в випяти последовательных покрытий. 20

Тепловую обработку после нанесения каждого слоя и после нанесения последнего слоя производят аналогично примеру 9. Анодные потенциалы при тех же самых условиях, как и в предыдущих примерах, дают результаты: для первого образца 1 , В, для второго 1,85 В, для третьего 1,37 В и для четвертого 1,39 В.

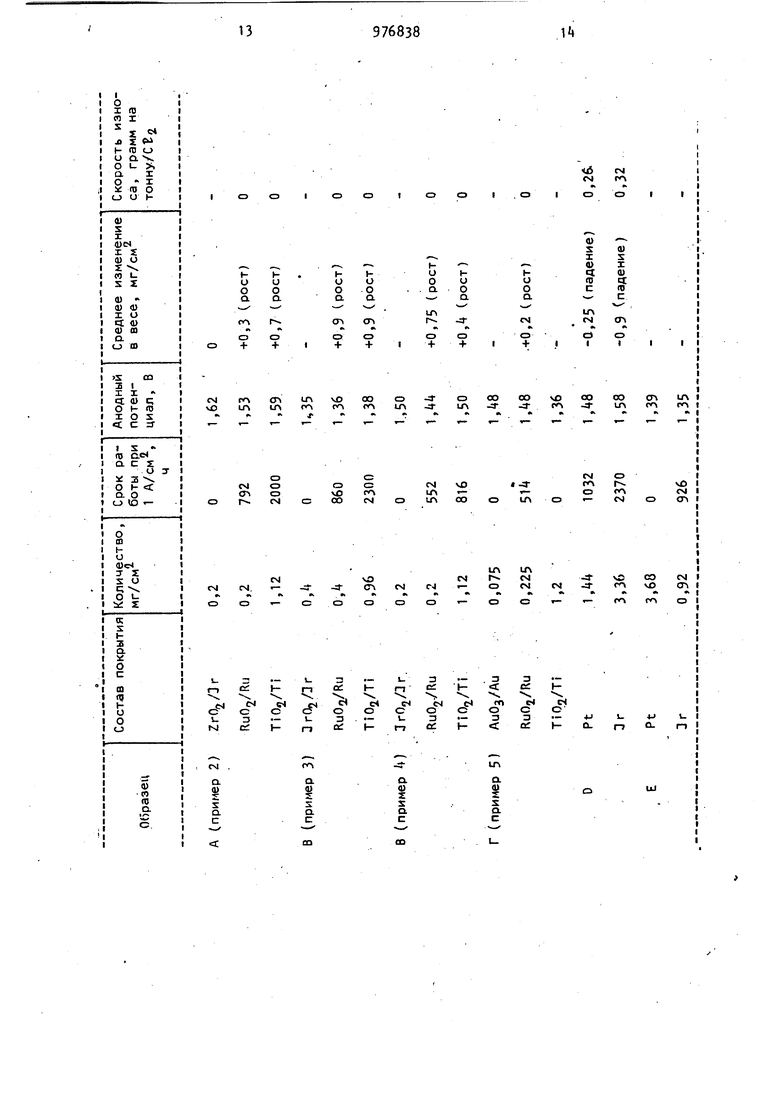

Потери в весе образцов, подготовленных в соответствии с изобретением, определяют при одинаковых рабочих условиях и сравнивают с потерями в весе образцов с титановой основой, покрытых сплавом платины с иридием. Испытания проводятся в насыщенном растворе NaCI при и при плотности анодного тока 1 А/см. Полученные результаты приведены в таблице.

1597683816

Лормула изобретениятитан, введенный в раствор в виде

Способ изготовления электрода для лее 50% от веса всех металлов, с поэлектрохимически х процессов путем следующей сушкой и термообработкой нанесения на токоподводящую основу 5 электрода, отличающийся из пассивирующегося металла, например тем, что, с целью повышения стойкоститама, смешанного-раствора солей ти- ти электрода, раствор перед нанесенитана, металлов платиновой группы и ем на основу обрабатывают перекисью неблагородных металлов, содержащего водорода.

треххлористого титана в количестве бо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОЛИЗА ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2008 |

|

RU2383660C1 |

| Анод для электролитического выделения хлора | 2024 |

|

RU2827197C1 |

| АНОД ДЛЯ ЭЛЕКТРОЛИЗА | 2007 |

|

RU2419686C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА ВОДНЫХ ХЛОРНО-ЩЕЛОЧНЫХ РАСТВОРОВ, ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА ХЛОРНО-ЩЕЛОЧНОГО РАСТВОРА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНОГО ЭЛЕКТРОДА | 2003 |

|

RU2330124C2 |

| АНОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ВЫДЕЛЕНИЯ ХЛОРА | 2019 |

|

RU2791363C2 |

| ЭЛЕКТРОД ДЛЯ ГЕНЕРАЦИИ КИСЛОРОДА | 2021 |

|

RU2818275C1 |

| ВЫСОКОЭФФЕКТИВНОЕ АНОДНОЕ ПОКРЫТИЕ ДЛЯ ПОЛУЧЕНИЯ ГИПОХЛОРИТА | 2005 |

|

RU2379380C2 |

| КАТАЛИТИЧЕСКОЕ ПОКРЫТИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2689985C2 |

| ЭЛЕКТРОД ДЛЯ ВЫДЕЛЕНИЯ ГАЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2326991C2 |

| Электрод для электролиза водных растворов хлоридов щелочных металлов | 1981 |

|

SU1401072A1 |

Авторы

Даты

1982-11-23—Публикация

1969-05-20—Подача