(54) БРИКЕТ ДЛЯ ВЫПЛАВКИ КРЕМНИЯ И ЕГО СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАРБОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КРЕМНИЯ | 2008 |

|

RU2383493C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ | 2007 |

|

RU2352524C1 |

| Брикет для получения комплексных сплавов на основе кремния и марганца | 1988 |

|

SU1574664A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ | 2000 |

|

RU2171852C1 |

| Способ получения технического кремния | 2019 |

|

RU2703084C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| Смесь для получения брикетов | 1978 |

|

SU825666A1 |

| БРИКЕТ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 2017 |

|

RU2657675C1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КРЕМНИЯ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2528666C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО МАТЕРИАЛА ДЛЯ ПРОИЗВОДСТВА КРЕМНИЯ | 1997 |

|

RU2151738C1 |

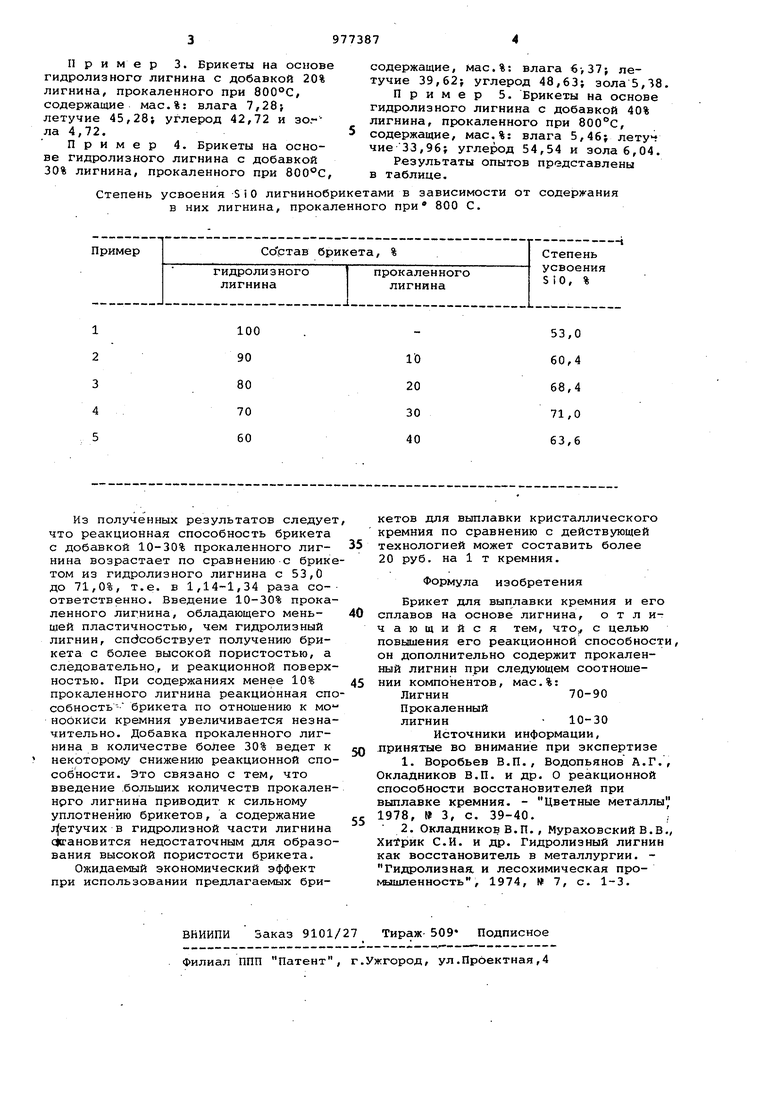

Изобретение относится к производ ству углеродистых восстановителей для выплавки кристаллического кремния, Известен брикет из лигнина с доб кой нефтяного кокса в количестве 20-50 мас.% СП. Недостатком брикета является низ кая химическая активность. Наиболее близким к предлагаемому является лигнинобрикет, содержащий, мас.%: влага 8-10: летучие 56; зола 3-4 и твердый углерод около 30 Он имеет прочность на сжатие 100130 кг/см 2. Однако реакционная способность и вестного брикета недостаточна. Цель изобретения - повышение реа ционной способности брикета. Поставленная цель достигается т что брикет дополнительно содержит прокаленный лигнин при следующем соотношении компонентов, мас.%: Лигнин 70-90 Прокаленный лигнин10-30 Для проверки качества брикета проводят опыты в следующих условиях Гидролизный лигнин прокаливают в восстановительной атмосфере в графитовой печи при 800°С для удаления летучих. Охлажденный, прокаленный лигнин, содержащий около 90% твердого углерода и 10% золы, добавляют к гидролизному лигнину 8-10% влажности. Из приготовленной смеси под давлением 1000 кг/см получают брикеты массой 9-10 г, диаметром 34 мм. Реакционную способность брикетов по отношению к оценивают по cTef пени поглощения SIО из газовой фазы углеродистым восстановителем по известной методике., Дпя этого исходные брикеты перед опытом прокалывают при для удаления влаги в летучих. Опыты ведут при 1680С. В примерах и таблице дано сравнение реакционной способности брикетов по сравнению с базовым объектом лигнинобрикетом. Пример 1. Брикеты из обычного гидролизного лигнина, содержащие, мас.%: влага 9,1 летучие 56,6; углерод 30,9; зола. 3,4. Пример 2. Брикеты на основе гидролизного лигнина с добавкой 10% лигнина, прокаленного при , содержащие, мас.%: влага 8,19; летучие 50,94; углерюд 36,81 и зола 4,06.

Пример 3. Брикеты на основе гидролизного лигнина с добавкой 20% лигнина, прокаленного при 800°С, содержащие мас.%: влага 7,28} летучие 45,28} углерод 42,72 и зо-ла 4,72.

Пример 4. Брикеты на основе гидролизного лигнина с добавкой 30% лигнина, прокаленного при 800°С, Степень

100

90

80

70

60

содержащие, мас.%: влага 6-, 37; летучие 39,62; углерод 48,63; зола5,38,

Пример 5. Брикеты на основе гидролизного лигнина с добавкой 40% лигнина, прокаленного при 800°С, содержащие, мас.%: влага 5,46; лету« чие 33,96; углерод 54,54 и зола 6,04.

Результаты опытов прэдставлены в таблице.

53,0 60,4 68,4 71,0 63,6 усвоения SiO лигнинобрикетами в зависимости от содержания в них лигнина, прокаленного при 800 С.

Авторы

Даты

1982-11-30—Публикация

1981-06-22—Подача