Изобретение относится к электрометаллургии ферросплавов, в частности к подготовке шихтовых материалов, используемых для получения ферросплавов .

Цель изобретения - уменьшение расхода электроэнергии на получение сплавов и повышение в них содержания алюминия.

Предложенный брикет для получения комплексных сплавов на основе кремния и марганца содержит шлак силиро- марганца, отсев коксика и термообработанный высокозольный уголь при следующем соотношении компонентов, мае.%:

Шлак силикомарганца45-70

Отсев коксика 5-3 Термообработанный

высокозольный уголь5-20

Ввод отсева коксика и термообра- ботанного высокозольного угля позволяет уменьшить газовыделение на колошнике и улучшить работу печи. Термообработанный высокозольныи УГОЛЬ повышает общее сопротивление шихты и содержание глинозема в ней, что также благоприятно сказывается на работе печи и дает возможность получить сплав с более высоким содержанием алюминия. ч

out

:д

&ь

ЗЪ & Ј

Термообработанный уголь получают прокаливанием при 800-900вС недефицитного промпродукта слабоспекающихся ткибульских углей. Технический состав (промпродукт - термообработан ный уголь), мас.%: зола 34-37/48-52; летучие вещества 28-31/2-3,5; твердый углерод 30-32/40-45.

Термообработанный уголь имеет следующие качественные характеристики: при температуре 800°С его электросопротивление равно 40 Ом см, когда этот же показатель у коксика при комнатной температуре равен 4 , при 1400°С электросопротивление обои материалов значительно падает, но у термообработанного угля оно в 3 раза выше - 0,36 Ом см, против 0,12 Ом-см

у коксика; реакционная способность термообработанного угля при 800°С рана 6,9 мл/г-с, против 1,5 мл/г.с у коксика; усадка шихты с термообрабо- танным углем начинается при 1200°С, шихты с коксиком при 1000°С.

Исходя из приведенных данных и учитывая, что высокозольный кокс по содержанию углерода намного ближе к коксику, чем Термообработанный уголь то можно считать, что Термообработанный уголь существенно (зтличается от высокозольного кокса.

Для испытания брикеты изготовили со, следующим соотношением компонентов шлак силикомарганца - отсев кок- сика - Термообработанный уголь (варианты 1-5) 45:35:20; 57:30:13; 70:25:5; 55:20:25 и 57:40:3 (мас.%). Состав известных брикетов соответствует варианту 6.

С целью проверки влияния предложенных брикетов на технологические показатели процесса для получения комплексных сплавов на основе кремния и марганца в печи мощностью 1000 кВА проведены опыты по выплавке сплавов высококремнистого силикомарганца с алюминием и кремний-марганец-кальций-алюминий (СМнКА).

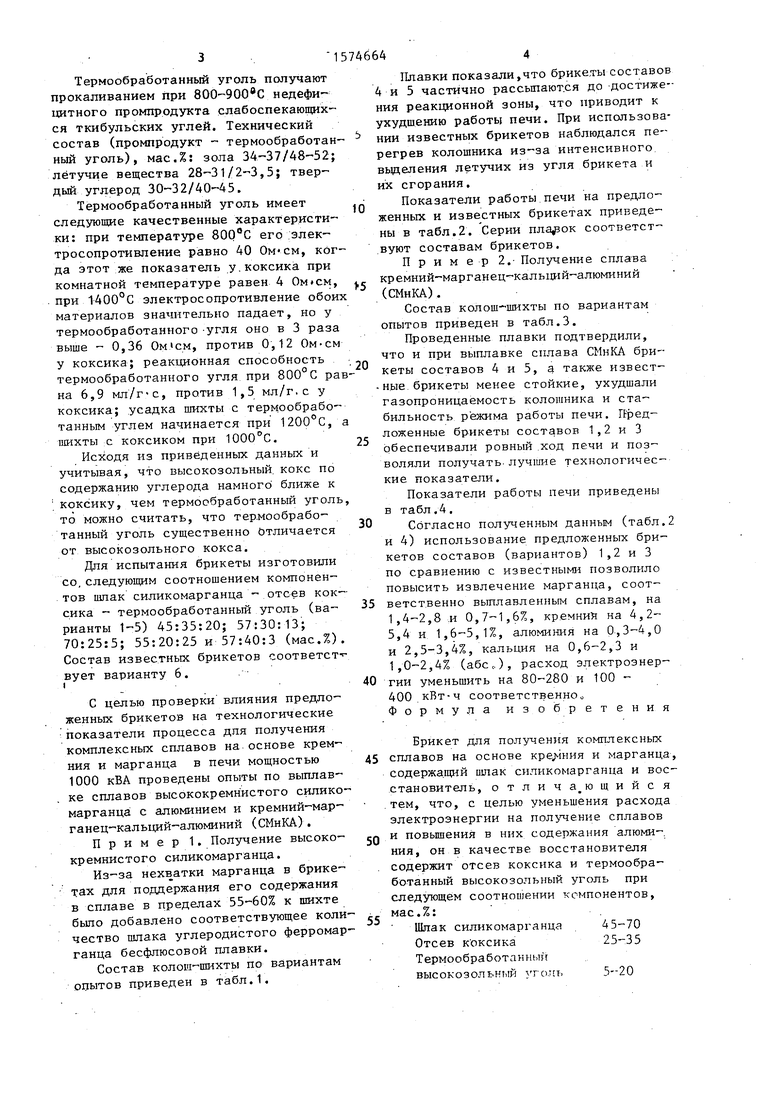

Пример 1. Получение высоко- кремнистого силикомарганца.

Из-за нехватки марганца в брикетах для поддержания его содержания в сплаве в пределах 55-60% к шихте было добавлено соответствующее коли- чество шлака углеродистого ферромарганца бесфлюсовой плавки.

Состав колош-шихты по вариантам опытов приведен в табл.1.

5

0

5

0

5

0

5

Q

Плавки показали,что брикеты составов 4 и 5 частично рассыпаются до достижения реакционной зоны, что приводит к ухудшению работы печи. При использовании известных брикетов наблюдался перегрев колошника из-за интенсивного выделения летучих из угля брикета и их сгорания.

Показатели работы печи на предложенных и известных брикетах приведены в табл.2. Серии плавок соответствуют составам брикетов.

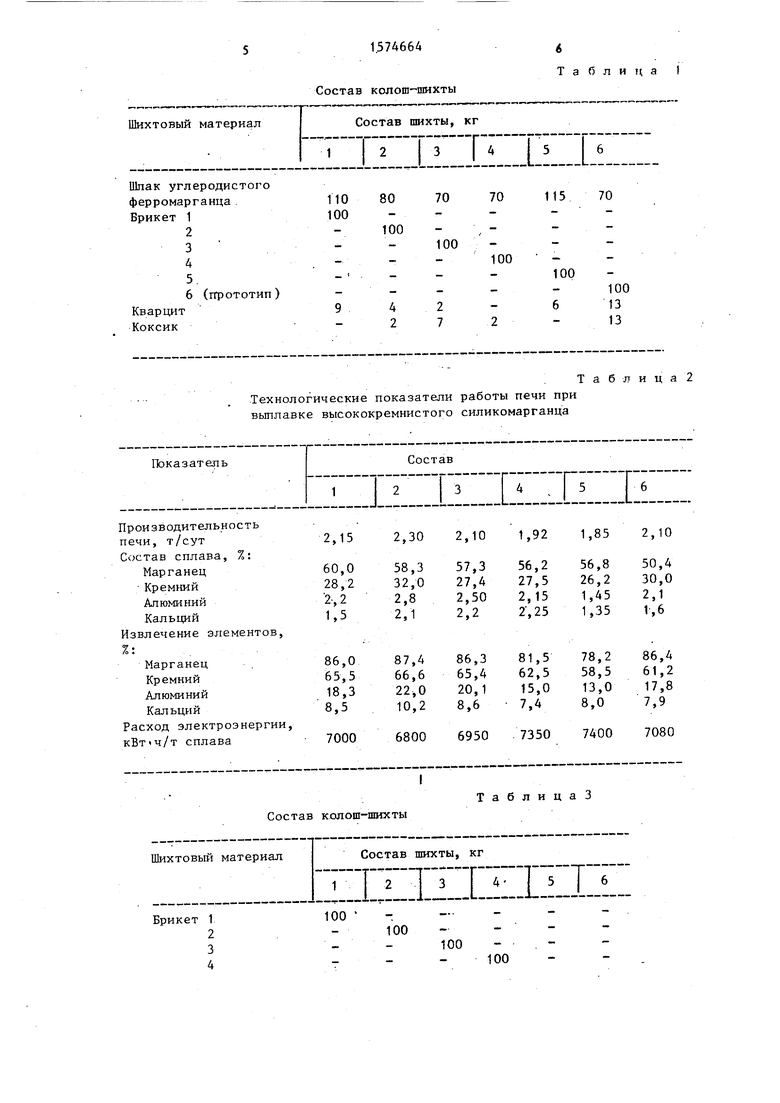

Пример 2. Получение сплава кр емний-мар г ан ец-кал ь ци й-алюми ний (СМнКА).

Состав колош-шихты по вариантам опытов приведен в табл.3.

Проведенные плавки подтвердили, что и при выплавке сплава СМнКА брикеты составов 4 и 5, а также извест- -ные брикеты менее стойкие, ухудшали газопроницаемость колошника и стабильность режима работы печи. Предложенные брикеты составов 1,2 и 3 обеспечивали ровный ход печи и позволяли получать лучшие технологические показатели.

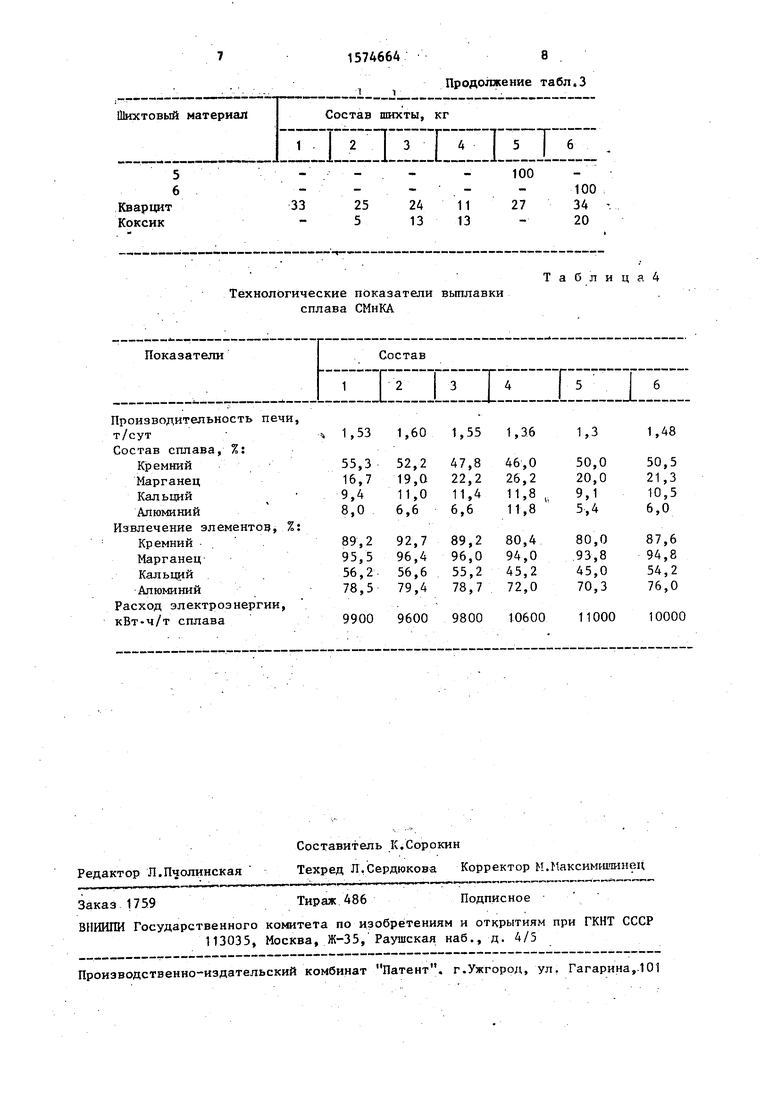

Показатели работы печи приведены в табл.4.

Согласно полученным данным (табл.2 и 4) использование предложенных брикетов составов (вариантов) 1,2 и 3 по сравнению с известными позволило повысить извлечение марганца, соответственно выплавленным сплавам, на 1,4-2,8 и 0,7-1,6%, кремния на 4,2- 5,4 и 1,6-5,1%, алюминия на 0,3-,0 и 2,5-3,4%, кальция на 0,6-2,3 и 1,0-2,4% (абс„), расход электроэнергии уменьшить на 80-280 и 100 - 400 кВт-ч соответственно Формула изобретения

Брикет для получения комплексных сплавов на основе кремния и марганца, содержащий шлак силикомарганца и восстановитель, отличающийся тем, что, с целью уменьшения расхода электроэнергии на получение сплавов и повышения в них содержания алюминия, он в качестве восстановителя содержит отсев коксика и Термообработанный высокозольный уголь при следующем соотношении компонентов, мас.%:

Шлак силикомарганца 45-70

Отсев коксика 25-35

Термообработанный

высокозольный тог ь5-20

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для выплавки силикомарганца | 1979 |

|

SU901315A1 |

| Способ выплавки силикомарганца | 1981 |

|

SU990852A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1666567A1 |

| Шихта для выплавки силикомарганца | 1990 |

|

SU1772204A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ И КАРБОНАТНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД | 2008 |

|

RU2374350C1 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| Шихта для выплавки силикомарганца | 1981 |

|

SU960292A1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| Шихта для выплавки силикомарганца | 1989 |

|

SU1696556A1 |

Изобретение относится к электрометаллургии ферросплавов, в частности к подготовке шихтовых материалов, используемых для получения ферросплавов. Целью изобретения является уменьшение расхода электроэнергии на получение сплавов и повышение в них содержания алюминия. Брикет для получения комплексных сплавов на основе кремния и марганца содержит, мас.%: шлак силикомарганца 45 - 70, отсев коксика 25 - 35 и термообработанный высокозольный уголь 5 - 20. Применение брикетов для выкладки сплавов позволяет уменьшить удельный расход электроэнергии на выплавку сплавов на 80 - 400 кВт.ч/т и повысить извлечение алюминия в сплав на 0,3 - 3,4%. 4 табл.

Технологические показатели работы печи при выплавке высококремнистого силикомарганца

Состав колош-шихты

Таблица2

ТаблицаЗ

Технологические показатели выплавки сплава СМнКА

Редактор Л.Пчолинская

Составитель К.Сорокин

Техред Л.Сердюкова Корректор М.Иаксимиюинец

Заказ 1759

Тираж 486

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент. г.Ужгород, ул. Гагарина,101

ТаОлиц 4

Подписное

| Шихта для выплавки силикомарганца | 1973 |

|

SU476321A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Совершенствование технологии производства марганцевых сплавов | |||

| - Тбилиси, 1978, с.173-178. | |||

Авторы

Даты

1990-06-30—Публикация

1988-01-15—Подача