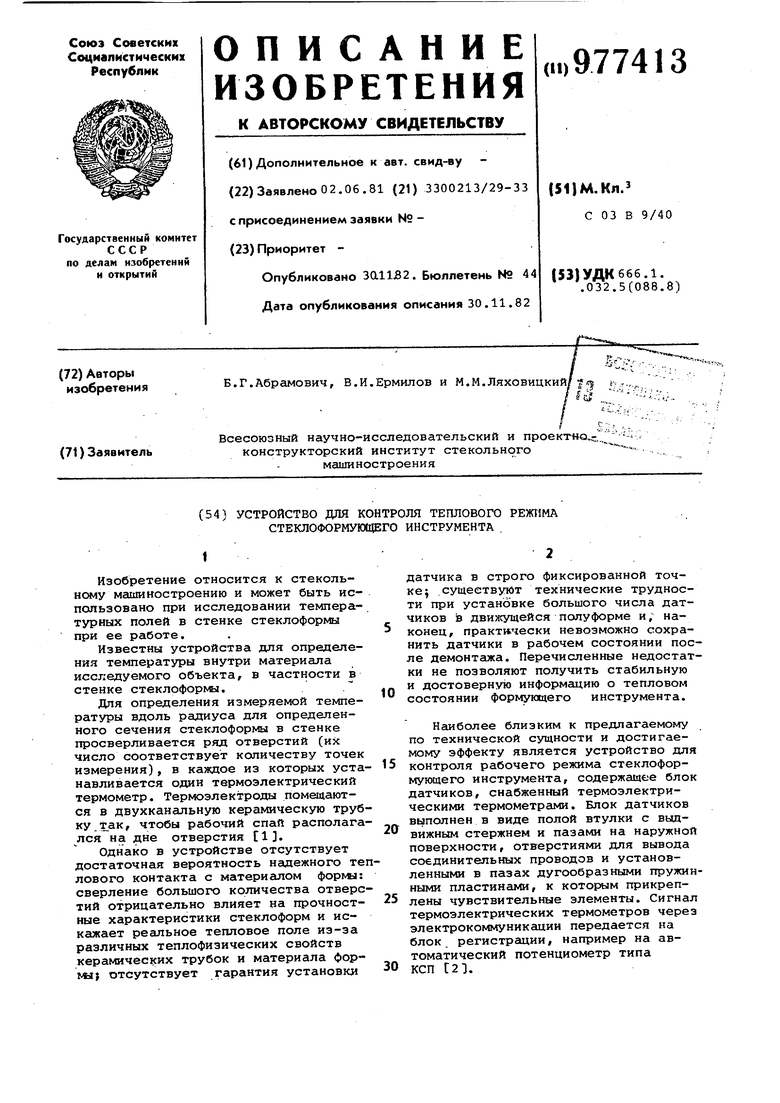

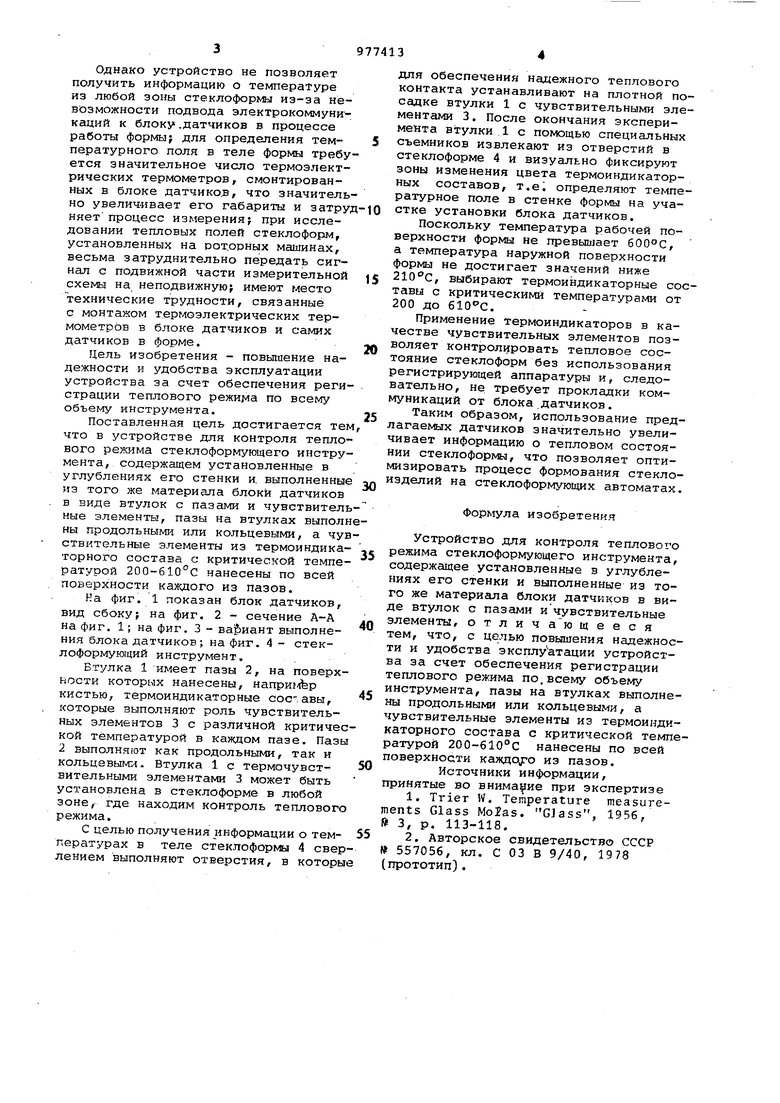

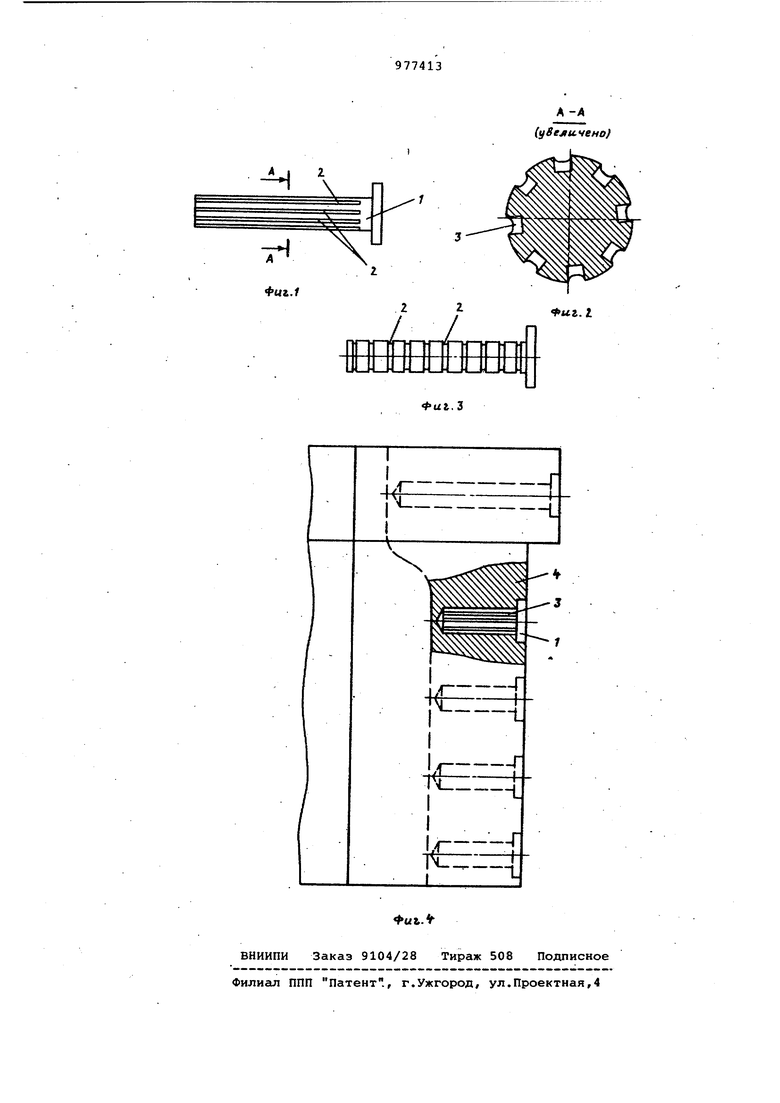

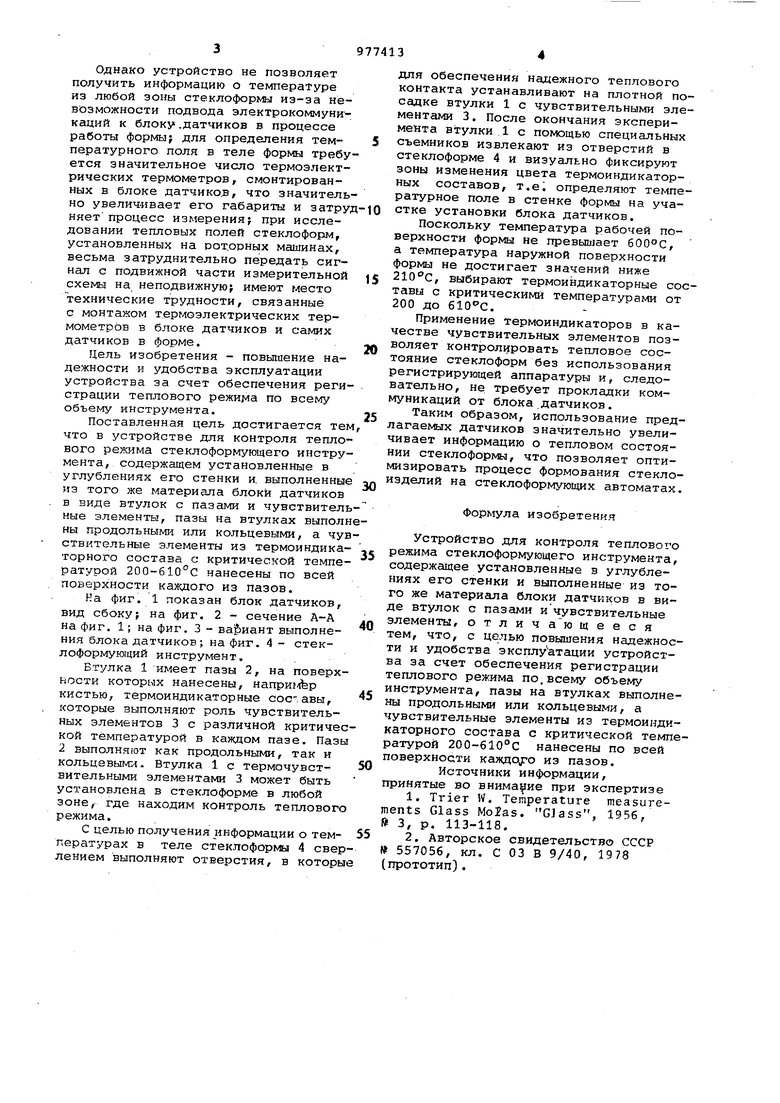

Однако устройство не позволяет получить информацию о тетипературе из любой зоны стеклоформы из-за невозможности подвода электрокоммуникаций к блоку.датчиков в процессе работы формы; для определения температурного поля в теле формы требуется значительное число термоэлектрических термометров, смонтированных в блоке датчико;в, что значительно увелич-ивает его габариты и затруд няетпроцесс измерения; при исследовании тепловых полей стеклоформ, установленных на рот.орных машинах, весьма затруднительно передать сигнал с подвижной части измерительной схемы на неподвижную; имеют место технические трудности, связанные с монтажом термоэлектрических термометров в блоке датчиков и самих датчиков в форме. Цель изобретения - повышение надежности и удобства эксплуатации устройства за счет обеспечения регистрации теплового режима по всему объему инструмента. Поставленная цель достигается тем что в устройстве для контроля теплового режима стеклоформующего инстру мента, содержащем установленные в углублениях его стенки и. выполненные из того же материала блоки датчиков в виде втулок с пазами и чувствител ные элементы, пазы на втулках выпол ны продольными или кольцевыми, а чу ствительные элементы из термоиндика торного состава с критической темпе ратурой 200-610°С нанесены по всей поверхности каждого из пазов. На фиг. 1 показан блок датчиков, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - ва&иант выполнеНИН блока датчиков; на фиг. 4 - стеклоформуюгций инструмент. Втулка 1 имеет пазы 2, на поверх ности которых нанесены, например кистью, термоиндикаторные сос, авы, которые выполняют роль чувствительных элементов 3 с различной критиче кой температурой в каждом пазе. Паз 2 выполняют как продольными, так и кольцевыми. Втулка 1 с термочувствительными элементами 3 может быть установлена в стеклоформе в любой зоне, где находим контроль тепловог режима, С целью получения информации о температурах в теле стеклоформы 4 све лением выполняют отверстия, в котор для обеспечения надежного теплового контакта устанавливают на плотной посадке втулки 1 с чувствительными элементами 3, После окончания эксперимента втулки 1 с помощью специальных съемников извлекают из отверстий в стеклоформе 4 и визуально фиксируют зоны изменения цвета термоиндикаторных составов, T.ei определяют температурное поле в стенке формы на участке установки блока датчиков. Поскольку температура рабочей поверхности формы не превышает б00°С, а температура наружной поверхности формы не достигает значений ниже 210С, выбирают термоиндикаторные составы с критическими температурами от 200 до 610«С. Применение термоиндикаторов в качестве чувствительных элементов позволяет контролировать тепловое состояние стеклоформ без использования регистрирующей аппаратуры и, следовательно, не требует прокладки коммуникаций от блока датчиков. Таким образом, использование предлагаемых датчиков значительно увеличивает информацию о тепловом состоянии стеклофор ы, что позволяет оптимизировать процесс формования стеклоизделий на стеклоформующих автоматах. Формула изобретения Устройство для контроля теплового режима стеклоформующего инструмента, содержащее установленные в углублениях его стенки и выполненные из того же материала блоки датчиков в виде втулок с пазами ичувствительные элементы, отличающееся тем, что, с целью повышения надежности и удобства эксплу атации устройства за счет обеспечения регистрации теплового режима по,всему объему инструмента, пазы на втулках выполнены продольными или кольцевыми, а чувствительные элементы из термоиндикаторного состава с критической температурой 200-610°С нанесены по всей поверхности каждоро из пазов. Источники информации, принятые во внимание при экспертизе 1.Trier W. Temperature measurements Glass Mo2as. Glass, 1956, 3, p. 113-118. 2.Авторское свидетельство СССР 557056, кл. С 03 В 9/40, 1978 (прототип).

-

А Фиг./

А -А (увеличено)

Фи1.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля рабочего режина стеклоформующего инструмента | 1976 |

|

SU557056A1 |

| Установка для лабораторных испытаний узла формования стеклоформующих машин | 1982 |

|

SU1035435A1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ИНТЕНСИВНОСТИ ИНФРАКРАСНОГО ОБЛУЧЕНИЯ | 2000 |

|

RU2180098C2 |

| САМОКАЛИБРУЮЩИЙСЯ ДАТЧИК ТЕМПЕРАТУРЫ | 2019 |

|

RU2727564C1 |

| СПОСОБ ТЕРМОИНДИКАЦИИ | 2010 |

|

RU2427808C1 |

| ЦИЛИНДРОВАЯ ВТУЛКА С ТЕПЛОЗАЩИТНЫМ ПОКРЫТИЕМ | 1994 |

|

RU2079685C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО | 2013 |

|

RU2537655C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ АДАПТАЦИИ СИГНАТУРЫ И ОБЪЕКТ С ТАКИМ УСТРОЙСТВОМ | 2012 |

|

RU2591094C2 |

| УСТРОЙСТВО ДЛЯ АДАПТАЦИИ СИГНАТУРЫ И ОБЪЕКТ, ОБЕСПЕЧЕННЫЙ ТАКИМ УСТРОЙСТВОМ | 2012 |

|

RU2589206C2 |

| Тепловой вакуумметр | 1984 |

|

SU1150505A1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-02—Подача