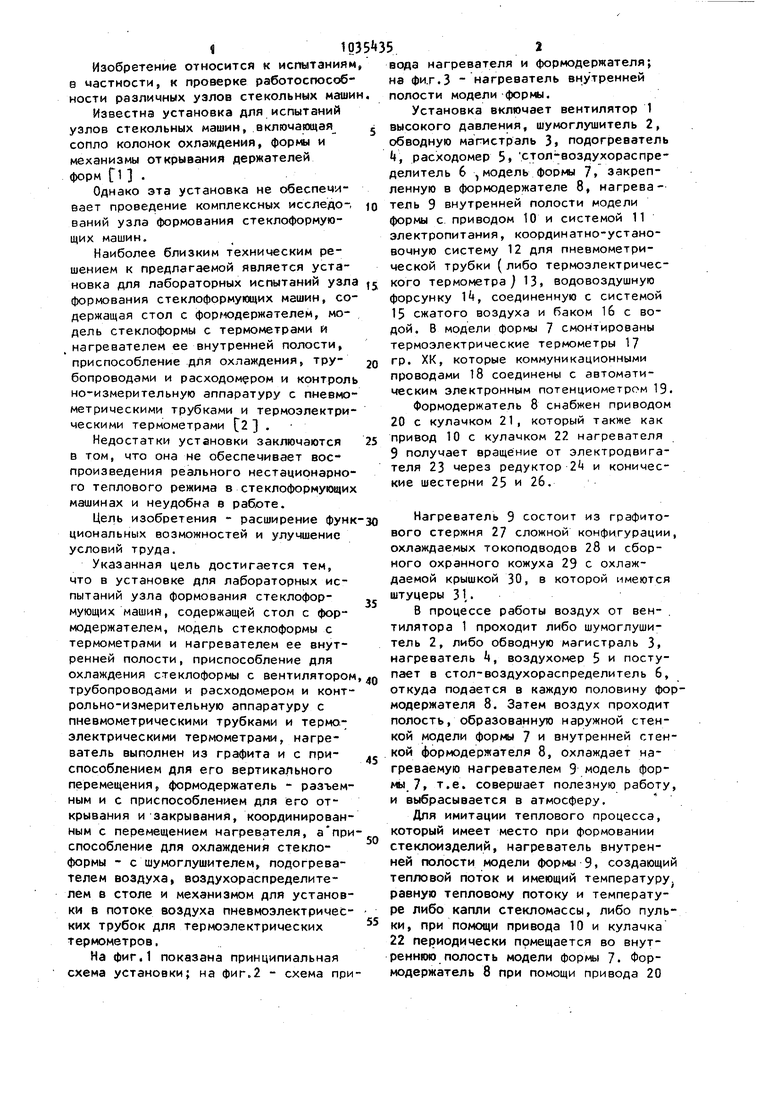

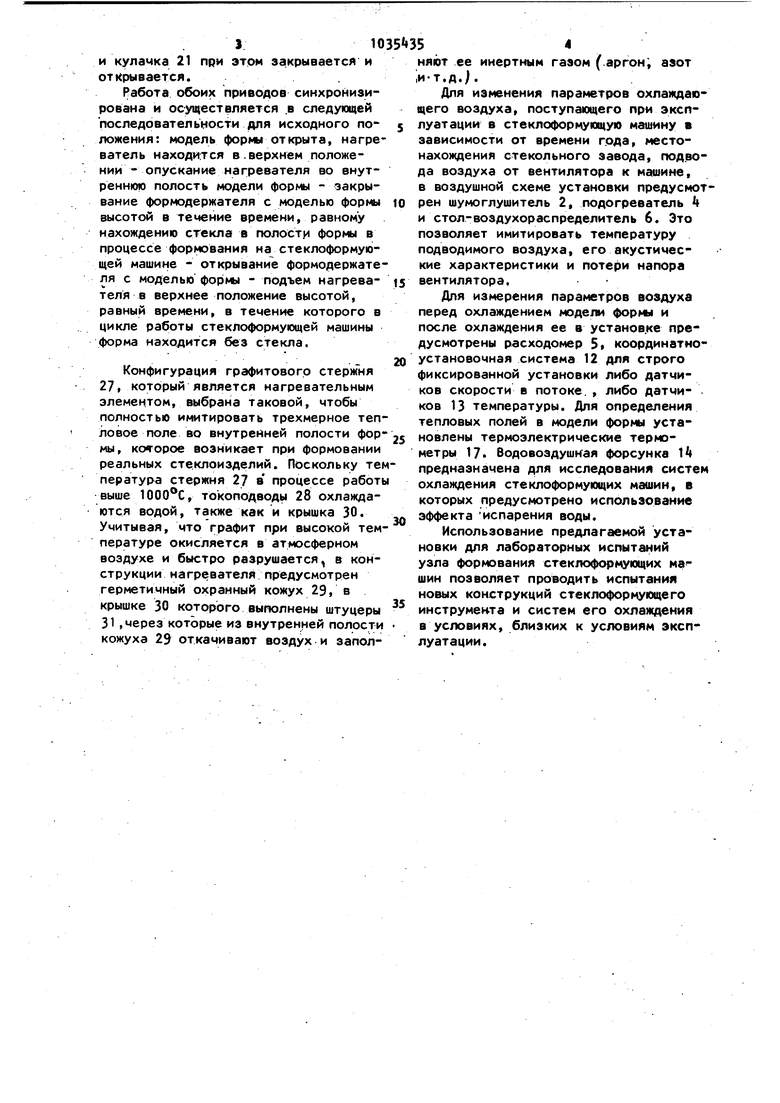

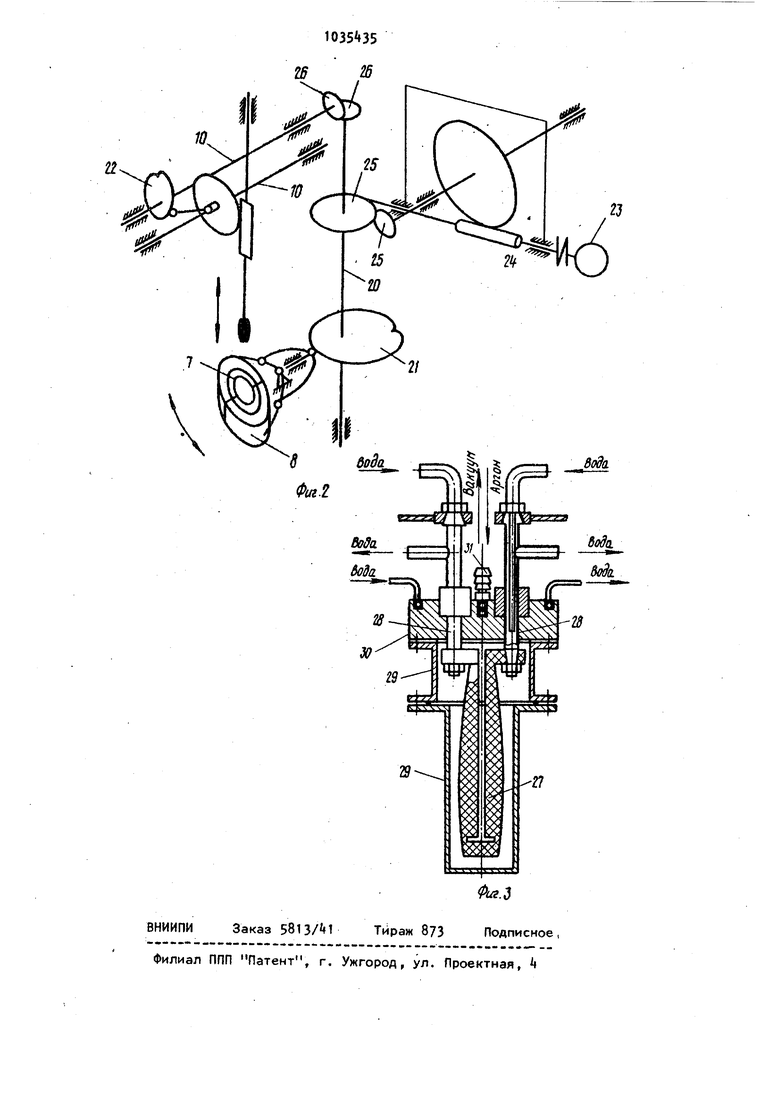

10 Изобретение относитсй к испытаниям в маетности, к проверке работоспособности различных узлов стекольных маши Известна установка для испытаний узлов стекольных машин, вклюмакяцая сопло колонок охлаждения, формы и механизмы открывания держателей форм ГО Однако эта установка не обеспечивает проведение комплексных исследований узла формования стеклоформующих машин. Наиболее близким техническим решением к предлагаемой является установка для лабораторных испытаний узл формования стеклоформующих машин, со держащая стол с форсодержателем, модель стеклоформы с термометрами и нагревателем ее внутренней полости, приспособление для охлаждения, трубопроводами и расходомером и контрол но-измерительную аппаратуру с пневмо метрическими трубками и термоэлектри ческими термометрами С2 . Недостатки установки заключаются в том, что она не обеспечивает воспроизведения реального нестационарно го теплового режима в стеклоформующи машинах и неудобна в работе. Цель изобретения - расширение фун циональных возможностей и улучшение условий труда. Указанная цель достигается тем, что в установке для лабораторных испытаний узла формования стеклоформующих машин, содержащей стол с формодержателем, модель стеклоформы с термометрами и нагревателем ее внутренней полости, приспособление для охлаждения стеклоформы с вентилятором трубопроводами и расходомером и контрольно-измерительную аппаратуру с пневмометрическими трубками и термоэлектрическими термометрами, нагреватель выполнен из графита и с приспособлением для его вертикального перемещенияр формодержатель - разъемным и с приспособлением для его открывания и закрывания, координированным с перемещением нагревателя, апри способление для охлаждения стеклоформы - с шумоглушителем, подогревателем воздуха, воздухораспределителем в столе и механизмом для установки в потоке воздуха пневмоэлектрических трубок для термоэлектрических термометров. На фиг,1 показана принципиальная схема установки; на фиг„2 - схема при 2 вода нагревателя и формодержателя; на фи.г.З - нагреватель внутренней полости модели формы. Установка включает вентилятор 1 высокого давления, шумоглушитель 2, обводную магистраль 3 подогреватель , расходомер 5 стол-воздухораспределитель 6 ,модель формы 7, закрепленную в формодержателе 8, нагреватель 9 внутренней полости модели формы с приводом 10 и системой 11 электропитания, координатно-установочную систему 12 для пневмометрической трубки ( либо термоэлектрического термометра) 13, водовоздушную форсунку , соединенную с системой 15 сжатого воздуха и баком 16 с водой. В модели формы 7 смонтированы термоэлектрические термометры 17 гр. ХК, которые коммуникационными проводами 18 соединены с автоматическим электронным потенциометром 19. Формодержатель 8 снабжен приводом 20 с кулачком 21, который также как привод 10 с кулачком 22 нагревателя 9 получает вращение от электродвигателя 23 через редуктор 2 и конические шестерни 25 и 26. Нагреватель 9 состоит из графитового стержня 27 сложной конфигурации, охлаждаемых токоподводов 28 и сборного охранного кожуха 29 с охлаждаемой крышкой 30, в которой имеются штуцеры 31. В процессе работы воздух от вен- . тилятора 1 проходит либо шумоглушитель 2, либо обводную магистраль 3, нагреватель , воздухомер 5 и поступает в стол-воздухораспределитель 6, откуда подается в каждую половину формодержателя 8. Затем воздух проходит полость, образованную наружной стенкой модели 7 и внутренней стенкой формодержателя 8, охлаждает нагреваемую нагревателем 9 модель формы 7 т.е. совершает полезную работу, и выбрасывается в атмосферу. Для имитации теплового процесса, который имеет место при формовании стеклоизделий, нагреватель внутренней полости модели 9, создающий тепловой поток и имеющий температуру. равную тепловому потоку и температуре либо капли стекломассы, либо пульки, при помощи привода 10 и кулачка 22 периодически помещается во внутреннюю полость модели формы 7. Формодержатель 8 при помощи привода 20 и кулачка 21 при этом закрывается и открывается. Работа обоих приводов синхронизирована и осуществляется .в следующей последовательности для исходного по ложения: модель формы открыта, нагре ватель находится в.верхнем положении - опускание нагревателя во внутреннюю полость модели формы - закрывание формодержателя с моделью формы высотой в течение времени, равному нахождению стекла в полости формы в процессе формования на стеклоформующей машине - открывание формодержате ля с моделью формы - подъем нагревателя в верхнее положение высотой, равный времени, в течение которого в цикле работы стеклоформующей машины форма находится без стекла. „Конфигурация графитового стержня 27, который является нагревательным элементом, выбрана таковой, чтобы полностью имитировать трехмерное теп ловое поле во внутренней полости фор мы, ксигорое возникает при формовании реальных сте.клоизделий. Поскольку те пература стержня 27 в процессе работ выше 1000°С, токоподводы 28 охлаждаются водой, также как и крышка 30. Учитывая, что графит при высокой тем пературе окисляется в атмосферном воздухе и быстро разрушается, в конструкции нагревателя предусмотрен герметичный охранный кожух 29, в крышке 30 которого выполнены штуцеры 31 .через которые из внутренней полости кожуха 29 откачивают воздух и заполняют ее инертным газом (.аргон; азот Я-т.д.). Для изменения параметров охлаждающего воздуха, поступающего при эксплуатации в стеклоформующую машину в зависимости от времени года, местонахождения стекольного завода, подвода воздуха от вентилятора к машине, в воздушной схеме установки предусмотрен шумоглушитель 2, подогреватель k и стол-воздухораспределитель 6. Это позволяет имитировать температуру подводимого воздуха, его акустические характеристики и потери напора вентилятора. Для измерения параметров воздуха перед охлаждением модели формы и после охлаждения ее в установ.ке предусмотрены расходомер 5« координатноустановочная система 12 для строго фиксированной установки либо датчиков скорости в потоке., либо датчиков 13 температуры. Для определения тепловых полей в модели формы установлены термоэлектрические термометры 17 Водовоздушкая форсунка предназначена для исследования систем охлаждения стеклоформующих машин, в которых предусмотрено использование эффекта испарения воды. Использование предлагаемой установки для лабораторных испытаний узла формования стеклоформующих ма шин позволяет проводить испытания новых конструкций стеклоформующего инструмента и систем его охлаждения в условиях, близких к условиям эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стеклоформующая машина | 1981 |

|

SU1004273A1 |

| Устройство для формования стеклоизделий | 1979 |

|

SU937360A1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Вакуумно-выдувная стеклоформующая машина | 1976 |

|

SU659535A1 |

| Формодержатель | 1983 |

|

SU1087475A1 |

| Машина для ротационного формования изделий из пластмасс | 1973 |

|

SU513863A1 |

| Устройство для формования стеклоизделий | 1980 |

|

SU947098A1 |

| ГОРЛОВОЕ КОЛЬЦО ДЛЯ СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2015116C1 |

| Устройство для распределения жидкости | 1979 |

|

SU876557A1 |

| ПЕЧЬ ОТЖИГА СТЕКЛОИЗДЕЛИЙ | 2017 |

|

RU2661961C1 |

УСТАНОВКА ДЛЯ ЛАБОРАТОРНЫХ ИСПЫТАНИЙ УЗЛА ФОРМОВАНИЯ СТЕКЛОФОРМУЮЩИХ МАШИН, содержащая стол с формодержателем, модель стеклоформы с термометрами и нагревателем ее внутренней полости, приспособление для охлаждения стеклоформь с вентилятором, трубопроводами и расходомером и контрольно-измерительную аппаратуру с пиевмометрическими трубками и термоэлектрическими термометрами, о т л ичающаяся тем, что, с целью расширения функциональных возможностей и улучшения условий труда, нагреватель выполнен из графита и с приспособлением для его вертикального перемещения, формодержатель - разъемным и с приспособлением для его открывания и Закрывания, координированным с перемещением нагревателя, а приспособление для охлаждения стеклоi формы - с шумоглушителем, подо(Л гревателем воздуха, воздухораспределителем в столе и механизмом для установки в потоке воздуха пневмометрических трубок или термоэлектрических термометров. СО СП « СО ел

Авторы

Даты

1983-08-15—Публикация

1982-01-22—Подача