1

Изобретение относится к способам серно1КИСЛОТНОГО алкилирования- изобутана олефинами и может найти применение в нефтехимической промьшшенности.

Известен процесс , по которому олефиновое cbipi e после очистки вводят в каскадный реактор с внутренним охлаждением, где смешивают с серной кислотой. Концентрацию изобутана в системе регулируют фракционированием в изобутановой колонне, в которой производят так- ю же отбор бутана боковым погоном 1.

Недостатками известного способа являются большие капитальные и эксплуатационные затраты на фракционирование изобутана и отделение бутана боковым погоном из отгонной is части сложной ректификационной колонны; низкие коэффициенты четкости ректификации на границах деления изобутан-бутан и бутаналкилат при их разделении по остатку; отсутствие стадии разделения алкилата на аваиа- 20 алкилат (фракция 40-195°С) и мотоалкилат (фракция выше 195°С).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату

является способ получения алкилата путем алкилирования изобутана олефинами в присутствии серной кислоты с последующей нейтрализацией продуктов реакции и фракционированием последних в ректификационных колонг нах с выделением целевого продукта и изобутана, рециркулируемого на алкилирование. Нейтрализацию проводят водным раствором щелочи, затем водой при 15-30°С, фракционирование проводят в трех последоватёльно, соединенных по остатку ректификационных в колоннах - изобутановой с возвратом изобутана в реакцию, бутановой и колонны для разделения авиаалкилата и мотоалкилата. Такое фракционирование требует больщих каля тальных и эксплуатационных затрат на проведе ние процесса и даже при этом не всегда обеспечивается требуемая чистота изобутана. Это приводит к повышению расхода циркулирующего изобутана, подаваемого в реакцию алкили рования со стадии фракционирования.

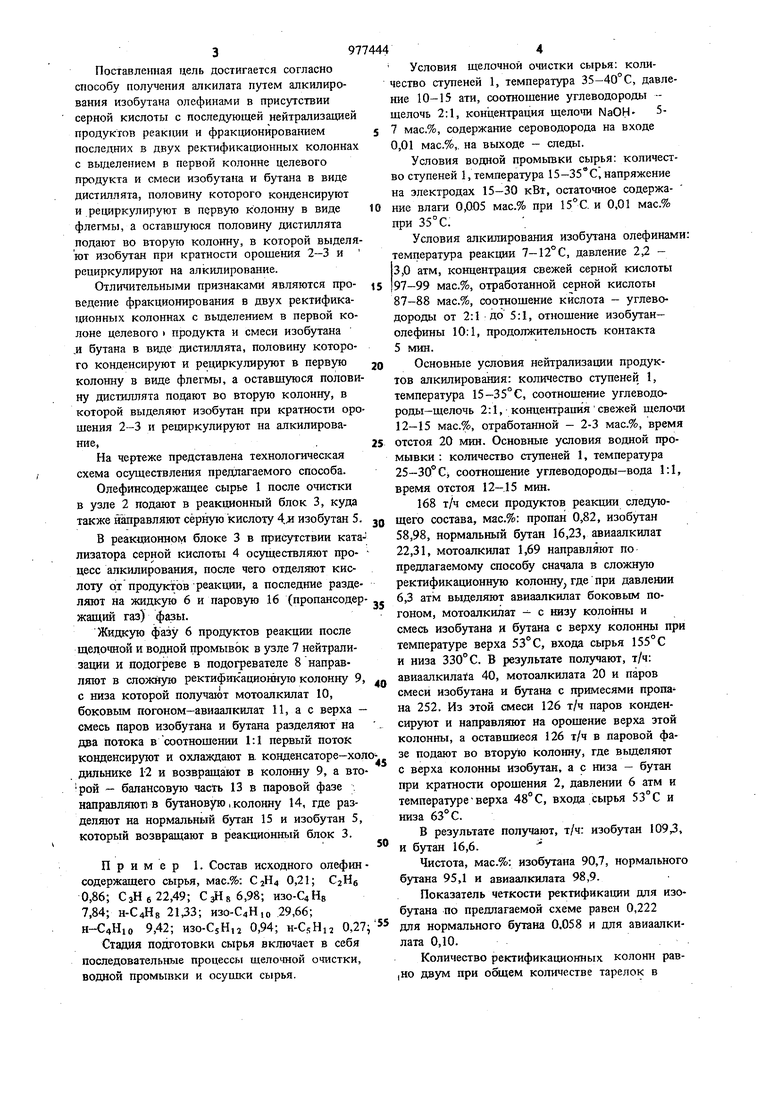

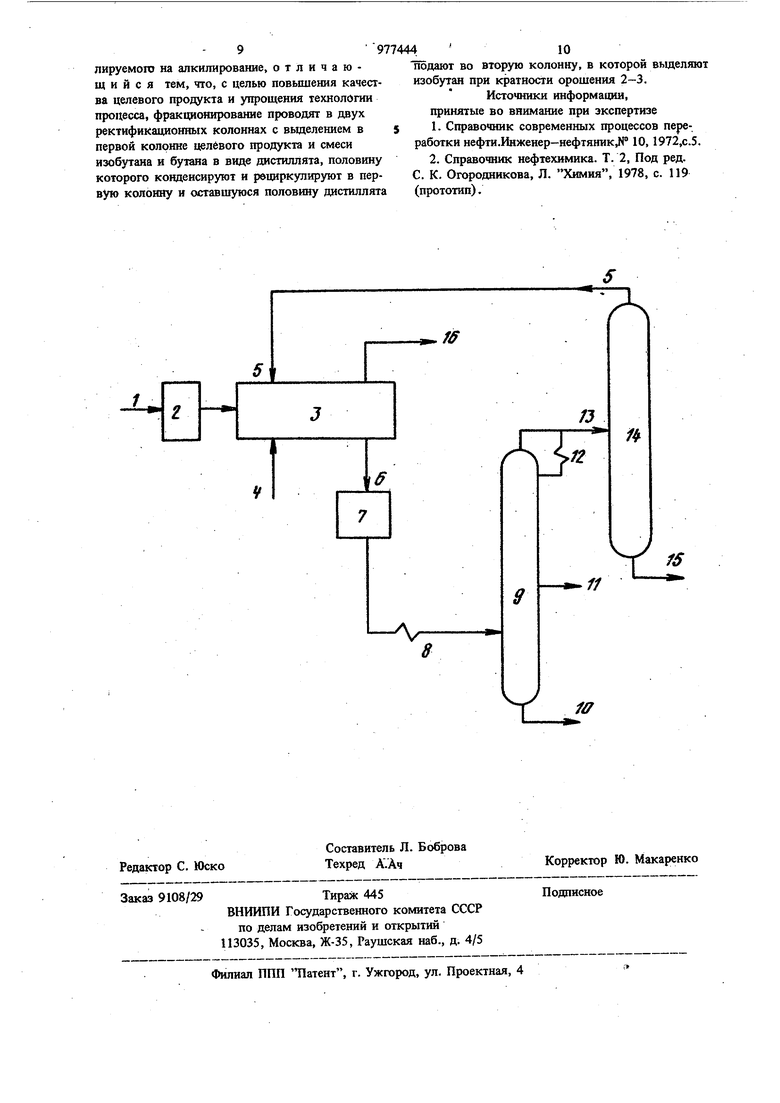

Цель изобретения - повьпцение качества целевого продукта и упрощение технологии , процесса. Поставле1шая цель достигается согласно способу получения алкилата лутем алкилирования изобутана олефинами в присутствии серной кислоты с последующей нейтрализацией продуктов реакции и фрак1да1онирова1шем последних в двух ректификационных колоннах с вьщелением в первой колонне целевого продукта и смеси изобутана и бутана в виде дистиллята, половину которого конденсируют и рециркулируют в первую колонну в виде флегмы, а оставпгуюся половину дистиллята подают во вторую колонну, в которой выделя ют изобутан при кратности орошения 2-3 и рециркулируют на алкилирование. Отличительными признаками являются проведетте фракционирования в двух ректификационных колоннах с вьщелением в первой колоне целевого продукта и смеси изобутана ,и бутана в виде дистиллята, половину которого конденсируют и рециркулируют в первую колонну в виде флегмы, а оставшуюся полови ну дистиллята подают во вторую колонну, в которой выделяют изобутан при кратности оро шения 2-3 и рециркулируют на алкилирование, На чертеже представлена технологическая схема осуществления предлагаемого способа. Олефинсодержащее сырье 1 после очистки в узле 2 подают в peaкциoн п IЙ блок 3, куда также направляют серную кислоту 4,л изобутан 5. В реакилонном блоке 3 в присутствии ката лизатора серной кислоты 4 осуществляют процесс апкилирования, после чего отделяют кислоту от продуктов реакции, а последние разделяют на жидкую 6 и napOBjTo 16 (пропансодер жащий газ) фазы. Жидкую фазу 6 продуктов реакции после щелртаой и водной промывок в узле 7 нейтрализации и подогреве в подогревателе 8 направляют в сложную ректификациоштую колонну 9 с низа которой получают мотоалкилат 10, боковым погоном-авиаалкилат 11, а с верха - смесь паров изобутана и бутана разделяют на два Потока в соотношении 1:1 первый поток конденсируют и охлаждают в. конденсаторе-хол дильнике 1-2 и возвращают в колонну 9, а вто рой балансовую часть 13 в паровой фазе . направляют в бутановую .колонну 14, где разделяют на нормальный бутан 15 и изобутан 5, который возвращают в реакционный блок 3. Пример 1. Состав исходного олефин содержащего сырья, мас.%: CjH 0,21; 0,86; СзНб22,49; СзН8б,98; изо-С4Н8 7,84; Н-С4Н8 21,33; изо-С Ню 29,66; H-C4Hio 9,42; изо-СгН, 0,94; н-СдН 0,27 Стадия подготовки сырья включает в себя последовательные процессы щелочной очистки, водной промывки и осущки сырья. Условия ЩЕЛОЧНОЙ очистки сырья: количество ступеней 1, температура 35-40°С, давление 10-15 ати, соотношение углеводороды -щелочь 2:1, концентрация щелочи NaOH- 57 мас.%, содержание сероводорода на входе 0,01 мас.%,. на выходе - следы. Условия водной промывки сырья: количество ступеней 1, температура 15-Зб С, напряжение на электродах 15-30 кВт, остаточное содержание влаги 0,005 мас.% при 15°С. и 0,01 мас.% при 35°с. Условия алкилирования изобутана олефинами: температ5фа реакции 7-12°С, давление 2,2 3,0 атм, концентрация свежей серной кислоты 97-99 мас.%, отработанной серной кислоты 87-88 мас.%, соотношение кислота - углеводороды от 2:1 до 5:1, отношение изобутанолефины 10:1, продолжительность контакта 5 мин. Основные условия нейтрализации продуктов алкилирования: количество ступеней 1, температура 15-35°С, соотношение углеводороды-щелочь 2:1, концентраш1я свежей щелочи 12-15 мас.%, отработанной - 2-3 мас.%, время отстоя 20 мин. Основные условия водной промывки : количество ступеней 1, температура 25-30 Cj соотношение углеводороды-вода 1:1, время отстоя 12-.15 мин. 168 т/ч смеси продуктов реакции следующего состава, мас.%: пропан 0,82, изобутан 58,98, нормальный бутан 16,23, авиаалкилат 22,31, мотоалкилат 1,69 направляют по предлагаемому способу сначала в сложную ректификационную колонну где при давлении 6,3 атм выделяют авиаалкилат боковым погоном, мотоалкилат - с низу колонны и смесь изобутана и бутана с верху колонны при температуре верха 53°С, входа сырья 155°С и низа 330°С. В результате получают, т/ч: авиаалкила1а 40, мотоалкилата 20 и паров смеси изобутана и бутана с примесями пропа на 252. Из этой смеси 126 т/ч паров конденсируют и направляют на орошение верха этой колонны, а оставшиеся 126 т/ч в паровой фазе подают во вторую колонну, где вьщеляют с верха колонны изобутан, а с низа - бутан при кратности орошения 2, давлении 6 атм и температуре верха 48°С, входа сырья и низа 63 С. В результате получают, т/ч: изобз ан 1093, и бутан 16,6. Чистота, мас.%: изобутана 90,7, нормального бутана 95,1 и авиаалкилата 98,9. Показатель четкости ректификации для изобутана по предлагаемой схеме равен 0,222 для нормального бутана 0.058 и для авиаалкилата 0,10. Количество ректификационных колонн рав|НО двум при оотцем количестве тарелок в

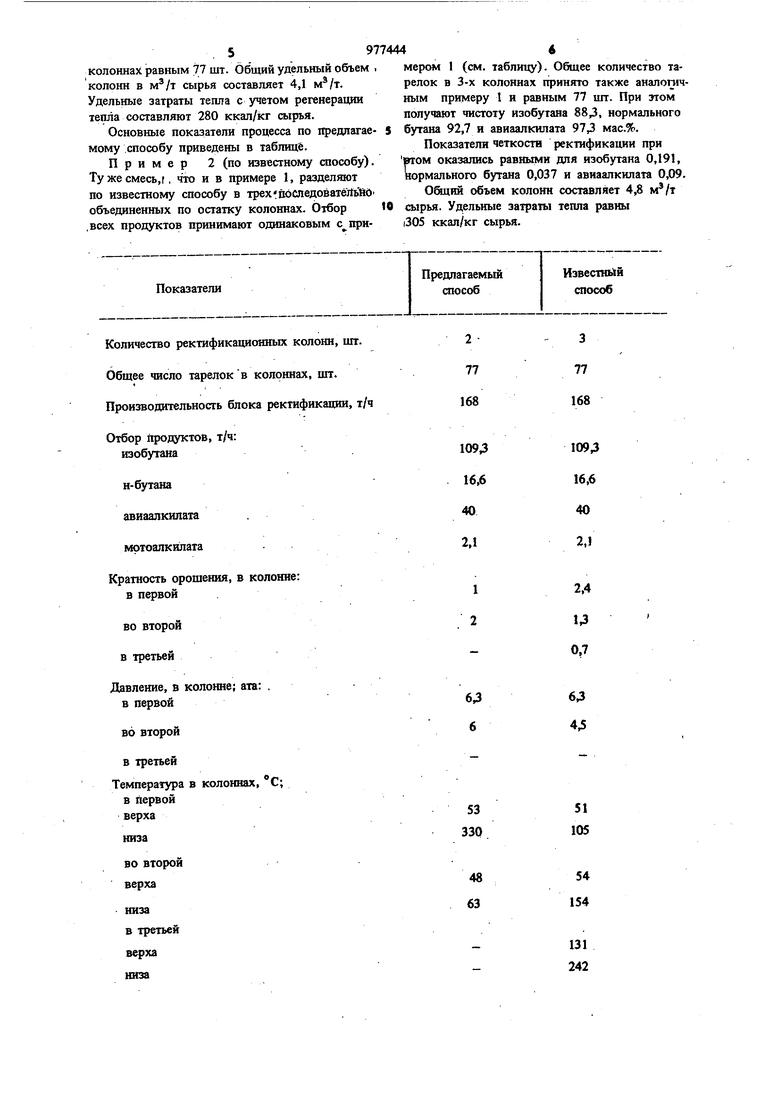

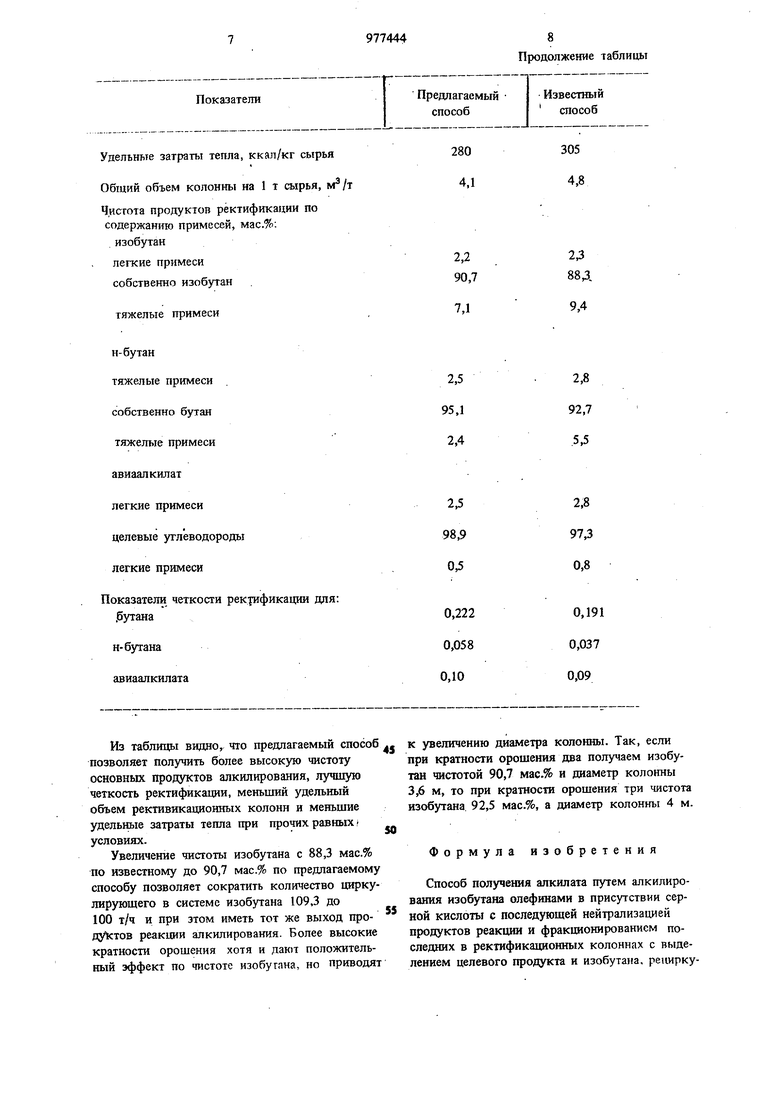

колоннах равным 77 шт. Общий удельный объем колонн в сырья составляет 4,1 . Удельные затраты тепла с учетом регенерации тепла составляют 280 ккал/кг сырья.

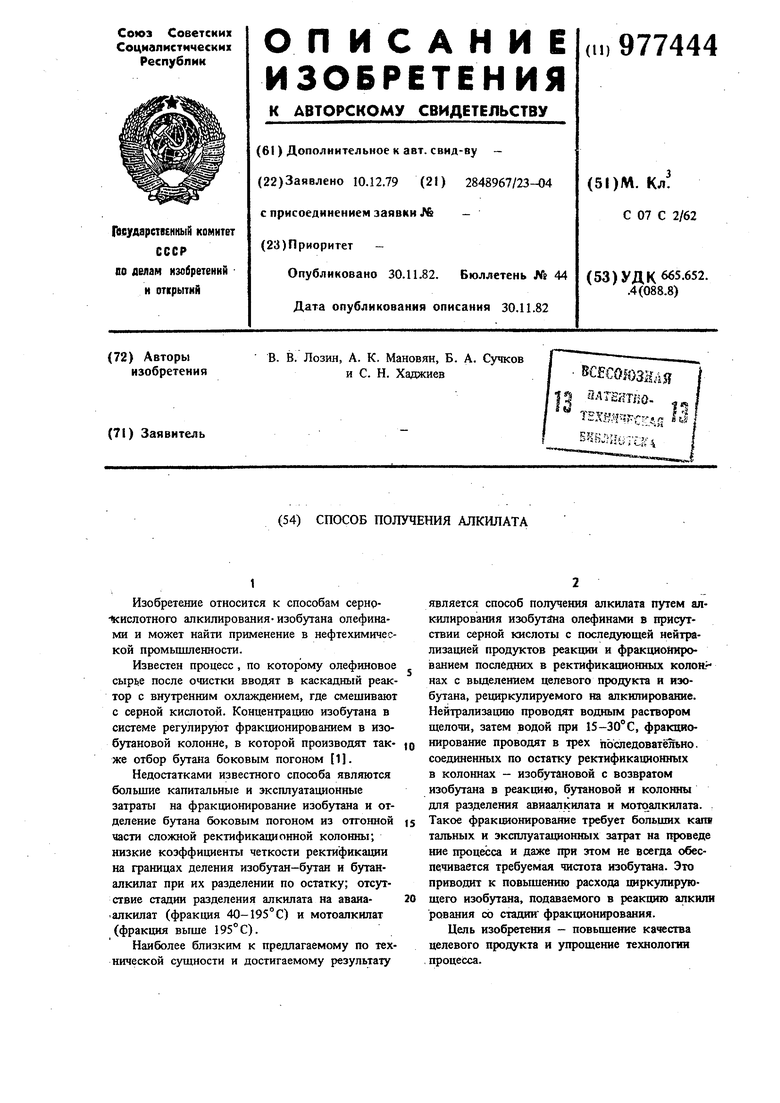

Основные показатели процесса по предлагаемому способу приведены в таблице.

Пример 2 (по известному способу). Ту же смесь,t, что и в примере 1, разделяют по известному способу в трехвбследоватёДьйй объединенных по остатку колоннах. Отбор .всех продуктов принимают одинаковым с прнмером 1 (см. таблицу). Общее количество тарелок в 3-х колоннах принято также аналогачным примеру 1 и равным 77 шт. При этом получают чистоту изобутана 88,3, нормального бутана 92,7 и авиаалкилата 97,3 мас.%.

Показатели четкости ректификации при ВТОМ оказались равными для изобутана 0,191, нормального бутана 0,037 и авиаалкилата 0,09.

Общий объем колонн составляет 4,8 сырья. Удельные затраты тепла равны |305 ккал/кг сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ПАРАФИНОВ | 2007 |

|

RU2412142C2 |

| СПОСОБ ПЕРЕРАБОТКИ МОТОАЛКИЛАТА В СМЕСИ С ВАКУУМНЫМ ГАЗОЙЛЕМ | 1998 |

|

RU2144557C1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| Способ переработки углеводородовпуТЕМ АлКилиРОВАНия | 1977 |

|

SU831069A3 |

| УСТРОЙСТВО ДЛЯ АЛКИЛИРОВАНИЯ ИЗОБУТАНА ОЛЕФИНАМИ НА ТВЕРДОМ КАТАЛИЗАТОРЕ | 2015 |

|

RU2622294C2 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛАЦЕТАТА | 1997 |

|

RU2127252C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

Показатели

Количество ректификационных Общее число тарелок в колон Производительность блока рек

Отбор продуктов, т/ч: изобутана

н-бутана

авиаалкилата.

мотоалкилата

Кратность орошения, в колонн в первой

во второй в третьей

Давление, в колонне; ата: . в первой

во второй

в третьей

Температура в колоннах, С; в Первой верха

низа

во второй верха

низа

в третьей

верха

низа

Известнь й

Предлагаемый оюсоб способ

3

77 168

109,3

16,6

40

2,

2,4

U 0,7

63 4,5

51 105

54 154

131 242

Удельнвю затраты тепла, к к ал/кг сырья

Общий объем колонны на 1 т сырья,

Чисгота продуктов ректификации по содержанию примесей, мас.%: изобутан

легкие примеси собственно изобутан

тяжелые примеси Из таблицы видно, что предлагаемый способ позволяет получить более высокую чистоту основных продуктов алкилирования, лучшую четкость ректификации, меньший удельный объем рективикационных колонн и меньшие удельные затраты тепла при прочих равных условиях. Увеличение чистоты изобутана с 88,3 мас.% по известному до 90,7 мас.% по предлагаемому способу позволяет сократить количество циркулируюшего в системе изобутана 109,3 до 100 т/ч и при этом иметь тот же выход продуктов реакции алкилирования. Более высокие кратности орошения хотя и дают положительный эффект по чистоте изобугака, но приводят

305

280 4,1

4,8

2,3 88 Д

9,4 К увеличению диаметра колонны. Так, если при кратности орошения два получаем изобутан чистотой 90,7 мас.% и диаметр колонны 3,6 м, то при кратности орошения три чистота изобутана. 92,5 мас.%, а диаметр колонны 4 м. Формула изобретения Способ получения алкилата путем алкилировакия изобутана олефинами в присутствии серной кислоты с последующей нейтрализацией продуктов реакшш и фракционированием последних в ректификационных колоннах с выделением целевого продукта и изобутаяа, рениркулируемого на алкилирование, отличающийся тем, что, с целью повьоиения качества целевого продукта и упрощения технологии процесса, фракционирование проводят в двух ректификационных колоннах с вьщелением в первой колонне целевого продукта и смеси изобутана и бутана в виде дистиллята, половину которого конденсируют и рециркулируют в первую колонну и оставшуюся половину дистиллята

подают во вторую колонну, в которой вьщеляют изобутан при кратности орошения 2-3.

Источники информации, принятые во внимание при экспертизе

П

ЛЛ«

11

L-A8

V j

Авторы

Даты

1982-11-30—Публикация

1979-12-10—Подача