Изобретение относится к способам переработки вакуумного газойля и мотоалкилата и может быть использовано в нефтеперерабатывающей промышленности. Известны способы проведения каталитического крекинга вакуумного газойля в реакторе с кипящим слоем микросферического цеолитсодержащего катализатора (ККФ) (Крекинг нефтяных фракций на цеолитсодержащих катализаторах. /Под ред. С.Н.Хаджиева. М.: Химия, 1982, с. 280. Глозман А.Б. и др. Нефтепереработка и нефтехимия, 1982, N 10, с. 10-12). Реактор представляет собой наклонную трубу, на которой установлен цилиндрический стакан. Последний имеет верхнее днище и окна для изменения направления потока паров и катализатора, а также снижения запыленности газового потока на выходе в циклоны.

Недостатком известных способов является высокое содержание серы в крекинг-бензине в случае отсутствия гидроочистки сырья, что создает проблемы при компаундировании современных реформулированных сортов высокооктановых бензинов.

Известен способ получения алкилбензина путем алкилирования изопарафинов олефинами в присутствии серной кислоты, согласно которому алкилат подвергают ректификации с получением алкилбензина и мотоалкилата (SU 1101440 A1, 07.07.84).

Недостатком известного способа является то, что мотоалкилат не может быть использован для компаундирования при приготовлении товарных автобензинов ввиду высокой температуры конца кипения (по фракционному составу он соответствует дизельным фракциям).

Наиболее близким решением по технической сущности и достигаемым результатам является способ переработки вакуумного газойля путем его каталитического крекинга в присутствии цеолитсодержащего катализатора, согласно которому для увеличения выхода крекинг - бензина в вакуумный газойль вводят 0,00001 - 0,1 мас.% органической добавки с поверхностно - активными свойствами (RU 2054026 C1, 10.02.96).

Недостатком способа, принятого за прототип, является пониженный выход крекинг-бензина (не более 33,9 мас.% на сырье).

Целью предлагаемого изобретения является увеличение выработки высокооктановых компонентов автобензинов при одновременном снижении содержания серы в крекинг-бензине и повышении его октанового числа (ОЧ).

Поставленная цель достигается способом переработки вакуумного газойля каталитическим крекингом в присутствии микросферического цеолитсодержащего катализатора, согласно которому перерабатывают смесь вакуумного газойля и мотоалкилата, содержащего не более 300 ррm серы высококипящего побочного продукта, получаемого на установках алкилирования изобутана олефинами в присутствии серной кислоты, в котором отсутствуют высокооктановые углеводороды и который подают в низ стакана реактора установки каталитического крекинга в количестве 1-5 мас.% от вакуумного газойля.

Проведение способа переработки мотоалкилата в смеси с вакуумным газойлем согласно предлагаемому техническому решению позволяет повысить выработку высокооктановых компонентов автобензинов и снизить содержание в них серы путем конверсии в условиях и на катализаторе процесса ККФ мотоалкилата.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что каталитический крекинг вакуумного газойля осуществляют в присутствии добавки - мотоалкилата, который представляет собой высококипящий побочный продукт, получаемый на установках алкилирования изобутана олефинами в присутствии серной кислоты и в котором практически отсутствуют высокооктановые углеводороды. Содержание серы в мотоалкилате обычно не превышает 300 ррm.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Способ осуществляют следующим образом. Негидроочищенный вакуумный газойль подвергают каталитическому крекингу в присутствии микросферического цеолитсодержащего катализатора. Сырье поступает в диспергатор для смешения с водяным паром и далее через форсунку подается в захватывающее устройство транспортной линии, где вступает в контакт с регенерированным катализатором, перемешивается с ним и поступает в стакан реактора. В зоне кипящего слоя, ограниченного объемом стакана реактора, протекает каталитический крекинг сырья. В низ стакана реактора подают мотоалкилат (содержание серы - 290 ррm, фракционный состав: н.к. 184-198oC, к.к. 310-321oC) в количестве 5 мас.% от взятого в переработку вакуумного газойля.

Мотоалкилат является побочным продуктом, образующимся при получении высокооктанового компонента автобензинов путем алкилирования изобутана олефинами в присутствии серной кислоты. После контактирования реакционная смесь, состоящая из кислоты, изобутана и продуктов реакции, после отстоя отработанной кислоты, кислотной и щелочной очистки, подвергается ректификации с получением рециркулирующего изобутана, алкилбензина и тяжелых продуктов реакции - мотоалкилата, в котором отсутствуют высокооктановые углеводороды.

Анализ известных технических решений по способам переработки вакуумного газойля и мотоалкилата позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками заявленного способа, то есть о соответствии заявляемого способа требованиям изобретательского уровня.

Преимущества предлагаемого способа иллюстрируются приведенными ниже примерами.

Пример 1.

Высокооктановый компонент автобензинов (алкилбензин) получают путем алкилирования изобутана олефинами в присутствии серной кислоты. После контактирования реакционная смесь, состоящая из кислоты, изобутана и продуктов реакции после отстоя отработанной кислоты, кислотной и щелочной очистки, подвергается ректификации с получением рециркулирующего изобутана, алкилбензина и тяжелых продуктов реакции - мотоалкилата.

Негидроочищенный вакуумный газойль западно-сибирской нефти (до 360oC выкипает 4 мас. %, 95% - 491oC, коксуемость 0,11 мас.%) подвергают каталитическому крекингу в присутствии промышленного микросферического цеолитсодержащего катализатора ДА-250, имеющего насыпную плотность 981 кг/м3, конверсию (MAT) 67,8%, кокс 0,18%, гранулометрический состав, мас.%: свыше 200 мкм - 4; 160-200 мкм - 5; 100-160 мкм - 25; 60-100 мкм - 46; менее 60 мкм - 20.

Сырье, нагретое в теплообменниках и печи до температуры 400oC, поступает в выносной диспергатор, где происходит предварительное смешение сырья с водяным паром и далее через форсунку подается в захватывающее устройство транспортной линии. В последней сырье вступает в контакт с регенерированным катализатором, поступающим с температурой 550-670oC из регенератора, перемешивается с ним и по транспортной линии через распределительную решетку поступает в стакан реактора. В зоне кипящего слоя, ограниченного объемом стакана реактора, протекает каталитический крекинг сырья.

В низ стакана реактора подают мотоалкилат (содержание серы - 290 ррm) в количестве 5 мас.% от взятого в переработку вакуумного газойля.

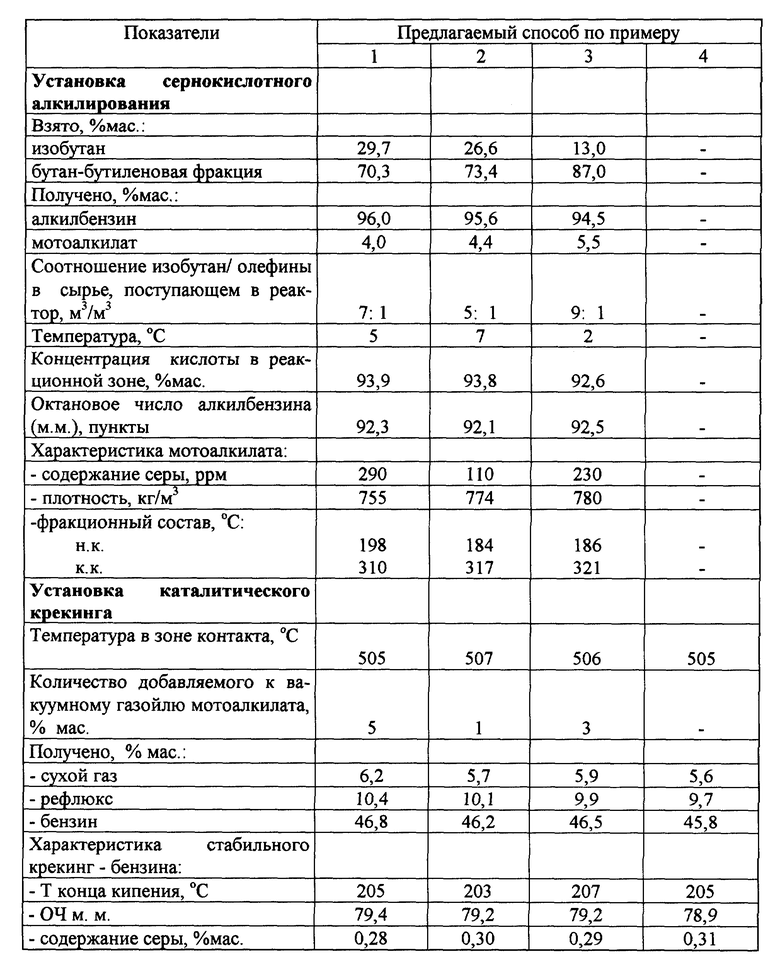

Параметры процессов и характеристики потоков приведены в таблице.

Пример 2.

Проводят каталитический крекинг вакуумного газойля согласно примера 1.

В низ стакана реактора подают мотоалкилат (содержание серы - 110 ppm) в количестве 1 мас.% от взятого в переработку вакуумного газойля.

Параметры процессов и характеристики потоков приведены в таблице.

Пример 3.

Проводят каталитический крекинг вакуумного газойля согласно примера 1.

В низ стакана реактора подают мотоалкилат (содержание серы - 230 ppm) в количестве 3 мас.% от взятого в переработку вакуумного газойля.

Параметры процессов и характеристики потоков приведены в таблице.

Пример 4.

Негидроочищенный вакуумный газойль западно-сибирской нефти согласно примеру 1 подвергают каталитическому крекингу в присутствии равновесного промышленного микросферического цеолитсодержащего катализатора ДА-250 без подачи мотоалкилата в низ стакана реактора.

Параметры и характеристики фракций приведены в таблице.

Таким образом, проведение процесса согласно предлагаемому способу (примеры 1-3) позволяет увеличить выработку компонентов автобензинов на 0,5 - 2,0 мас.%, при этом ОЧ крекинг-бензина повысится на 0,3-0,5 пункта, а содержание серы в нем уменьшается на 3-10% отн. по сравнению с крекинг-бензином, полученным без подачи в низ стакана реактора мотоалкилата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 1998 |

|

RU2140958C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2147568C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 2009 |

|

RU2418844C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ОЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 1997 |

|

RU2134287C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2006 |

|

RU2301251C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

Использование: нефтехимия. Сущность: вакуумный газойль подвергают каталитическому крекингу в смеси с мотоалкилатом - содержащим не более 300 ррm серы высококипящим побочным продуктом, полученным на установках алкилирования изобутана олефинами в присутствии серной кислоты, в котором отсутствуют высокооктановые углеводороды. Мотоалкилат подают в низ стакана реактора установки каталитического крекинга в количестве 1 - 5 мас.% от вакуумного газойля. Технический результат - повышение выхода компонентов автобензинов и октанового числа крекинг-бензина, снижение в последующем содержания серы.

Способ переработки вакуумного газойля каталитическим крекингом в присутствии микросферического цеолитсодержащего катализатора, отличающийся тем, что перерабатывают смесь вакуумного газойля и мотоалкилата - содержащего не более 300 ррм серы высококипящего побочного продукта, получаемого на установках алкилирования изобутана олефинами в присутствии серной кислоты, в котором отсутствуют высокооктановые углеводороды и который подают в низ стакана реактора установки каталитического крекинга в количестве 1 - 5 мас.% от вакуумного газойля.

| СПОСОБ ПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 1994 |

|

RU2054026C1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| Способ переработки вакуумного газойля | 1991 |

|

SU1796658A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| US 4968406 A, 06.11.90 | |||

| ССПООЮЭНАЯ [|'л:й:но-т:хк!«НЕСНАй'{ :*В.":ИОТ?:КА | 0 |

|

SU299651A1 |

Авторы

Даты

2000-01-20—Публикация

1998-01-27—Подача