(54) СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАТД

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1998 |

|

RU2140894C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2010 |

|

RU2444507C1 |

| Способ получения алкилбензинов | 1982 |

|

SU1076423A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 2004 |

|

RU2256639C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1995 |

|

RU2092475C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2122992C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТОВ МОТОРНЫХ ТОПЛИВ | 1996 |

|

RU2139842C1 |

Изобретение относится к способам алкилирования изобутана олефина ли, например бутиленами или-смесью бутиленов с пропиленом, с использованием в качестве катализатора серной кислоты и получением алкилбензина высокооктанового компонента товарных автомобильных бензинов типа АИ-93, и может быть применено в нефтеперерабатывающей и нефтехимической отраслях промышленности при производстве высокооктанового алкилбензина на действующих и вновь создаваемых установках алкилирования,

В настоящее время известны две группы способов алкилирования изо утана олефинами, с применением в качестве катализатора минеральных кислот (в основном фтористоводородной и серной) .

По инженерно-технологическим признакам они могут быть .охарактеризованы следующим образом.

Первая группа включает давно известные, получившие достаточно широкое промышленное распространение способы алкилирования, отличительными признаками которых являются тщательное перемешивание и создание эмульсии изобутана, олефинов

и кислоты при помощи специальных механических мешалок; многократная циркуляция эмульсии в зоне реакции; отвод.тепла реакции непосредственно из зоны реакции путем косвенного теплообмена эмульсии с хладоагентом или путем испарения части изоб утана непосредственно из эмульсии; длительное время пребывания смеси катализа10тора и компонентов сырья в зоне реакции (5-20 мин) 1 и 2 .

Однако эта группа способов требует применение металлоемких, сложных по конструкции и трудоемких в

15 ремонте реакторов, надежность которых понижена из-за наличия уплотнений валов мешалок, теплообменных пучков, работающих в условиях кислотной коррозии и т.д. Из-за необхо20димости длительного времени пребывания реагентов в зоне реакции, единица объема реактора имеет низкую удельную производительность.

Способы второй группы характери25зуются сз1едующими признаками. Перемешивание изобутана, олефинов и кислоты осуществляется, главным образом, за счет энергии движущегося потока и высоких скоростей струй

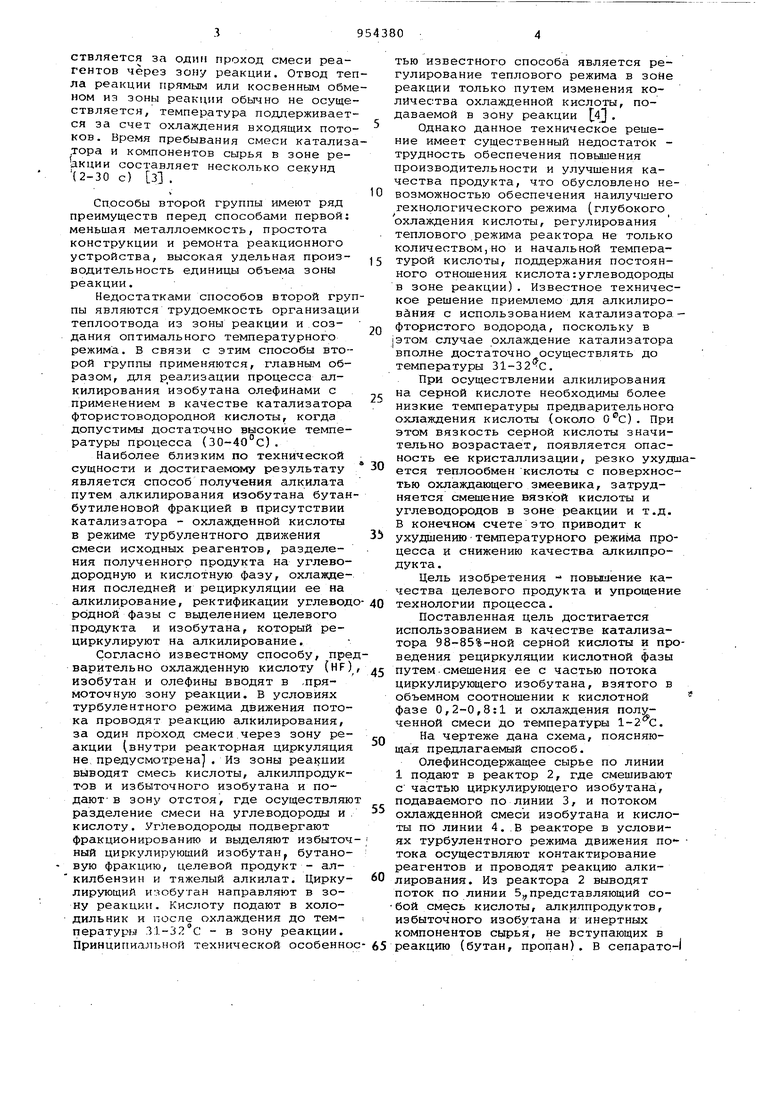

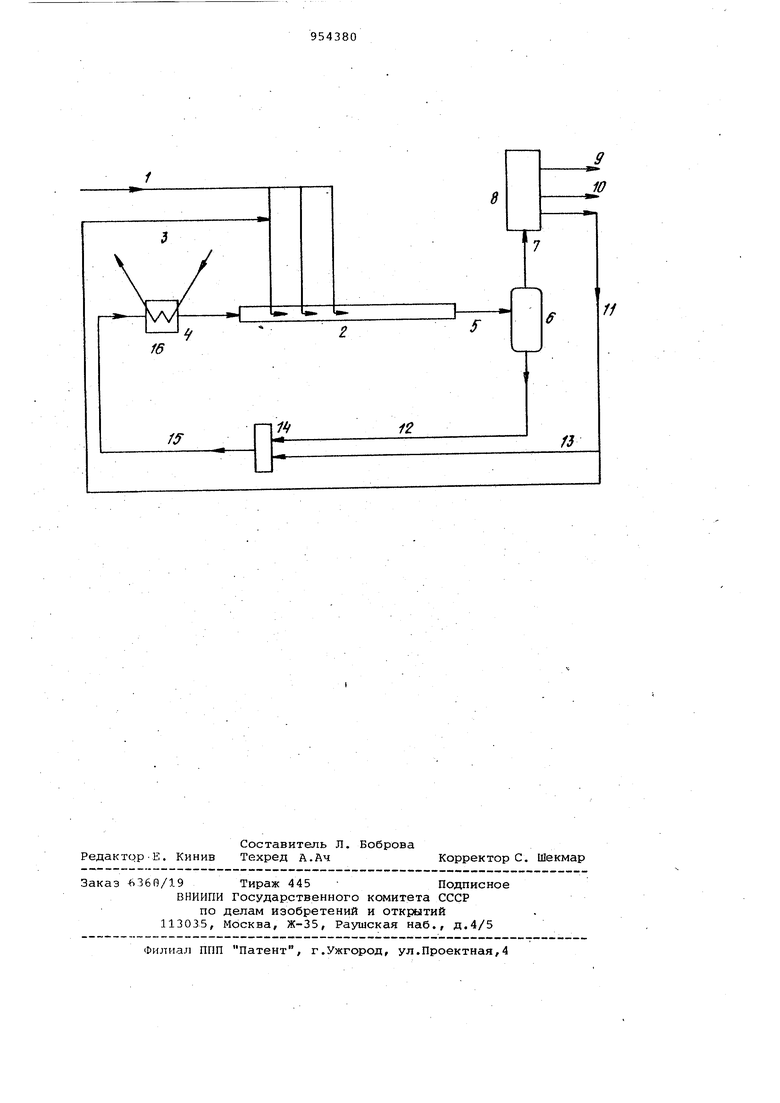

30 вводимых компонентов. Процесс осуществляется за один проход смеси реагентов через зону реакции. Отвод те ла реакции прямым или косвенным обм ном из зоны реакции обычно не осуще ствляется, температура поддерживает ся за счет охлаждения входящих пото ков. Время пребывания смеси катализ тора и компонентов сырья в зоне ре;акции составляет несколько секунд (2-30 с) З . Сп.особы второй группы имеют ряд преимуществ перед способами первой: меньшая металлоемкость, простота конструкции и ремонта реакционного устройства, высокая удельная производительность единицы объема зоны реакции. Недостатками способов второй гру пы являются трудоемкость организаци теплоотвода из зоны реакции и создания оптимального температурного режима. В связи с этим способы второй группы применяются, главным образом, для р еализации процесса алкилирования изобутана олефинами с применением в качестве катализатора фтористоводородной кислоты, когда допустимы достаточно высокие температуры процесса (30-40с). Наиболее близким по технической сущности и достигаемому результату является способ получения алкилата путем алкилирования изобутана бутан бутиленовой фракцией в присутствии катализатора - охлажденной кислоты в режиме турбулентного движения смеси исходных реагентов, разделения полученного продукта на углеводородную и кислотную фазу, охлаждения последней и рециркуляции ее на алкилирование, ректификации углевод рЬдной фазы с выделением целевого продукта и изобутана, который рециркулируют на алкилирование. Согласно известному способу, пре варительно охлажденную кислоту (НР изобутан и олефины вводят в .прямоточную зону реакции. В условиях турбулентного режима движения потока проводят реакцию гшкйлирования, за один проход смеси через зону реакции (внутри реакторная циркуляция не предусмотрена. Из зоны реакции выводят смесь кислоты, алкилпродуктов и избыточного изобутана и подают в зону отстоя, где осуществляю разделение смеси на углеводороды и кислоту. Углеводороды подвергают фракционированию и выделяют избыточ ный циркулирующий изобутан бутановую фракцию, целевой продукт - алкилбензин и тяжелый алкилат. Циркулирующий изобутан направляют в зону реакции. Кислоту подают в холодильник и после охлаждения до температуры 31-32 С - в зону реакции. Принципиальной технической особенно тью известного способа является регулирование теплового режима в зоНе реакции только путем изменения количества охлажденной кислоты, подаваемой в зону реакции 4j . Однако данное техническое решение имеет существенный недостаток трудность обеспечения повышения производительности и улучшения качества продукта, что обусловлено невозможностью обеспечения наилучшего технологического режима (глубокого охлаждения кислоты, регулирования теплового .режима реактора не только количеством,но и начальной температурой кислоты, поддержания постоянного отношения кислота:углеводороды в зоне реакции). Известное техническое решение приемлемо для алкилировйния с использованием катализатора - фтористого водорода, поскольку в этом случае охлаждение катализатора вполне достаточно осуществлять до температуры 31-32 0. При осуществлении алкилирования на серной кислоте необходимы более низкие температуры предварительного охлаждения кислоты (около ). При этом вязкость серной кислоты значительно возрастает, появляется опасность ее кристаллиза1ши, резко ухудшается теплообмен кислоты с поверхностью охлаждающего змеевика, затрудняется смешение вязкой кислоты и углеводородов в зоне реакции и т.д. В конечном счете это приводит к ухудшению температурного режима процесса и снижению качества алкилпродукта. Цель изобретения повышение качества целевого продукта и упрощение технологии процесса. Поставленная цель достигается использованием в качестве катализатора 98-85%-ной серной кислоты и проведения рециркуляции кислотной фазы путем.смешения ее с частью потока циркулирующего изобутана, взятого в объемном соотношении к кислотной фазе 0,2-0,8:1 и охлаждения полученной смеси до температуры 1-2 С. На чертеже дана схема, поясняющая предлагаемый способ. Олефинсодержащее сырье по линии 1 подают в реактор 2, где смешивают С частью циркулирующего изобутана, подаваемого по линии 3, и потоком охлажденной смеси изобутана и кислоты по линии 4..в реакторе в условиях турбулентного режима движения по- тока осуществляют контактирование реагентов и проводят реакцию алкилирования. Из реактора 2 выводят поток по линии 5, представляющий собой смесь кислоты, алкилпродуктов, избыточного изобутана и инертных компонентов сырья, не вступающих в реакцию (бутан, пропан), в сепарато-1 рё 6 смесь разделяют на углеводород ную и кислотную фазы. Углеводородный Поток по линии 7 подают в блок ректификации 8, разделяют на алкил бензин 9, инертные компоненты 10 и циркулирующий изобутан 11. Кислоту по линии 12 из сепаратора 6 смешивают с частью потока 11 циркулирую щего изобутана, подаваемого по линии 13, в смесительном устройстве 14. Предусмотрена возможность част циркулирующего изобутана по линии подавать в реактор без смешения с кислотой. Смесь кислоты и изобутана подают по линии 15 на охлаждени JB холодильник 16 и поток охлажденной смеси по линии 4 подают в реак тор 2. При смешении циркулирующих пото ков кислоты и изобутана на один объем кислоты добавляют от 0,2 до 0,8 объема изобутана (что соответс вует содержанию изобутана в смеси 15 до 45 об.%) . Указанные пределы добавления изо тана определяются следующим. Добавл ние изобутана менее 15 об.% на смес приводит к незначительному снижению вязкости потока кислоты и не являе ся целесообразным. Добавление изобу тана более 45 об.% на смесь не при емпемо, поскольку при последующем добавлении в зоне реакции олефинового сырья создается пониженное объ мное отношение кислота .углеводороды (менее 1,1:1), что недопустимо. При применении предлагаемого спо соба вязкость охлаждаемого потока снижается п:рактически в 2 раза по сравнению с концентрированной чисто кислотой и реальной циркулируннцей в реакторном блоке установки кислотой содержащей около 3-5 об.% органических примесей, не отделяющихся при отстое. В данном случае используется для алкилирования 98-85%-ная серная кис лота. В систему установки загружается 100 т серной кислоты 98%-нрй концентрации и ведется процесс алки лирования до тех пор, пока концентрация кислоты не понизится до 85%, После этого в системе заменяют кислоту на новую - 98%-ной концентрадни. При этом концентрация кислоты после сепаратора б не отличается. от средней концентрации кислоты в сиетеме. Пример 1. Сырье бутанбутиленовую фракцию (состав приведен в табл. 1) подают в пр5йи1оточную зону реакции. Одновременно в зону реакции подают поток кислоты, который предварительно тщательно смешивают с изобутаном и охлаждают. Контактирование реагентов осуществляют в течение 4-5 с при турбулентном режиме течения потока. Поток, выходящий иг реактора, подают в сепаратор и разлагают на кислоту, возвращаемую затем в цикл, и углеводороды. Углеводороды .направляют на блок ректификации, выделяют алкилат, пропановую и бутановую фракции и циркулирующий изобутан. Циркулируемый изобутан в количестве 0,2 объема на объем кислоты подают на смешение с циркулирующей серной кислотой, а избыточное количество изобутана идет вместе с сырьем в зону реакции, минуя стадию предварительного смешивания с кислотой. Показатели работы установки следующие : Изобутан: кислота в их смеси перед охлаждением, об.% 0,2:1 Кислота:углеводороды в реакторе, рб.% 1,2:1 Йзобутан:олефины в реакторе, вес.% . 9/3-1 Чистота циркулирующего изобутана, мае .%70 Температура, °С Потока смеси кисло- . - . ты и циркулирующего . изобутанана входе в реактор1 Потока сырья на входе в реактор2 Потока циркулирующего изобутана на входе в реактор. (который идет без смешения с кислотой)3 Потока на выходе из реактора 11,5 Перепад давления на линии смеси кислоты и циркулирующего изобутана (1-5) , атм 3,Ь Октановое число алкилбензина, М.М. в чистом виде, пункт 93,5 Пример 2. Сырье, бутанбутиленовую фракцию (состав см. пример 1) подают в прямоточную зону реакции Одновременно в зйну реакции подают поток кислоты, который предварительно тщательно смешивают с изобутаном и охлаждают. Контактирование реагентов осуществляют в течение 4-5 с при турбулентном режиме течения потока. Поток, выходящий из реактора, подгиот в сепаратор и разлагают на кислоту, вЪзвращаемую затем в цикл, и циркулирующий извбутан.. Циркулирующий иэобутан в количестве 0,8 объема на объем кислоты, подают на смешение с циркулирующей серной кислотой, а иэ- быточное количество изобутана идет

вместе с сырьем в зону реакции, минуя стадию предварительного смешивания с кислотой.

Показатели работы установки следующие :

Изобутан:кислота в их смеси перед охлаждением, об.%

0,8:1 Кислота:углеводороды 1:1 9 реакторе., об. % Изобутан:олефины в

11:1 реакторе, вес.% Чистота циркулирующе70го изобутана, мае .-% Температура, С Потока смеси Кислоты и циркулирующего изобутана на входе в ре2актор

Потока сырья на входе

2 в реактор

Потока циркулирукнцего изобутана на входе в реактор (который идет без смешения с кислотой)

Потока на выходе из

11

реактора

Перепад давления на

линии смеси кислоты

и циркулирующего изо1,2 бутана (15), атм

Октановое число ал93,2

килбензина, М,М

Пример 3. Сырье, бутанбутленовую фракцию (состав см. пример 1 подают в прямоточную зону реакции. Одновременяо в зону реакции подают поток кислоты, который предварительно тщательно смешивают с изобутаном и охлаждгют. Контактирование реагентов осуществляют в течение 4-5 с при турбулентном режиме течения потока. Поток, выходящий из реактора, подают в сепарато и разлагают на кислоту, возвращаемую затем в цикл, и углеводороды. Углеводороды направляют на блок ректификации, выделяют алкилат, прпановую и бутановую фракции и циркулирующий Изобутан. Циркулирующий изобутан в количестве 0,58 объем н объем кислоты подают на смешение с циркулирующей серной кислотой, а избыточное количество,изобутана идет вместе с сырьем в зону реакци минуя стадию предварительного смешвания с кислотой.

При этом показатели работы установки следующие:

Изобутан:кислота в

их смеси перед ох0,58 лаждением, об. %

Кислота:углеводороды 1,26:

в реакторе,об.%

Изобутан:олефины в 6:

реакторе, вес.%

Чистота циркулирующего изобутана, мае. .% 72 Температура, Потока смеси кислоты и циркулирующего изобутана на входе в реактор1

Потока сырья на входе в реактор2

Потока циркулирующего изобутана на входе в реактор (который идет без смешения с кислотой)1

Потока на выходе из реактора12

Перепад давления на линии смеси кислоты и циркулирующего изобутана (15), атм 1,5 Октановое число алкилбензина, М.М в чистом виде, пункт93.3

Пример 4. Сырье, бутанбутиленовую фракцию (состав см.пример 1 подают в прямоточную зону реакции. Одновременно в зону реакции подают поток кислоты, который предварительно тщательно смешивают с изобутаном и охлаждают . Контактирование реагентов осуществляют в течение 4-5 с при турбулентном режиме течения потока. Поток, выходящий из реактора, подают в сепаратор и разлагают на кислоту, возвращаемую затем в цикл, и углеводороды. Углеводороды направляют на блок ректификации, выделяют алкилат, пропановую и бутановую фракции и циркулирующий изобутан. Циркулирующий изобутан в количестве 0,58 объема на объем кислоты подают на смешение с циркулирующей серной кислотой, а избыточное количество изобутана идет вместе с сырьем в зону реакции,минуя стадию преварительного смешения с кислотой.

Показатели работы установки следующие:

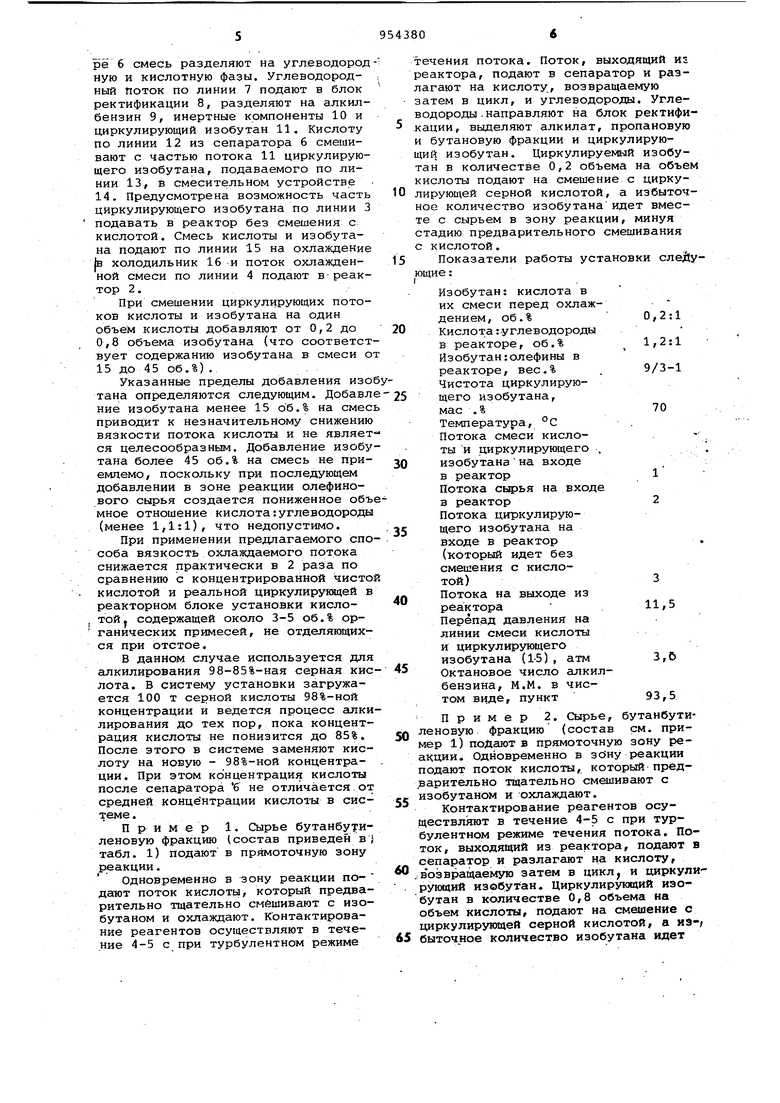

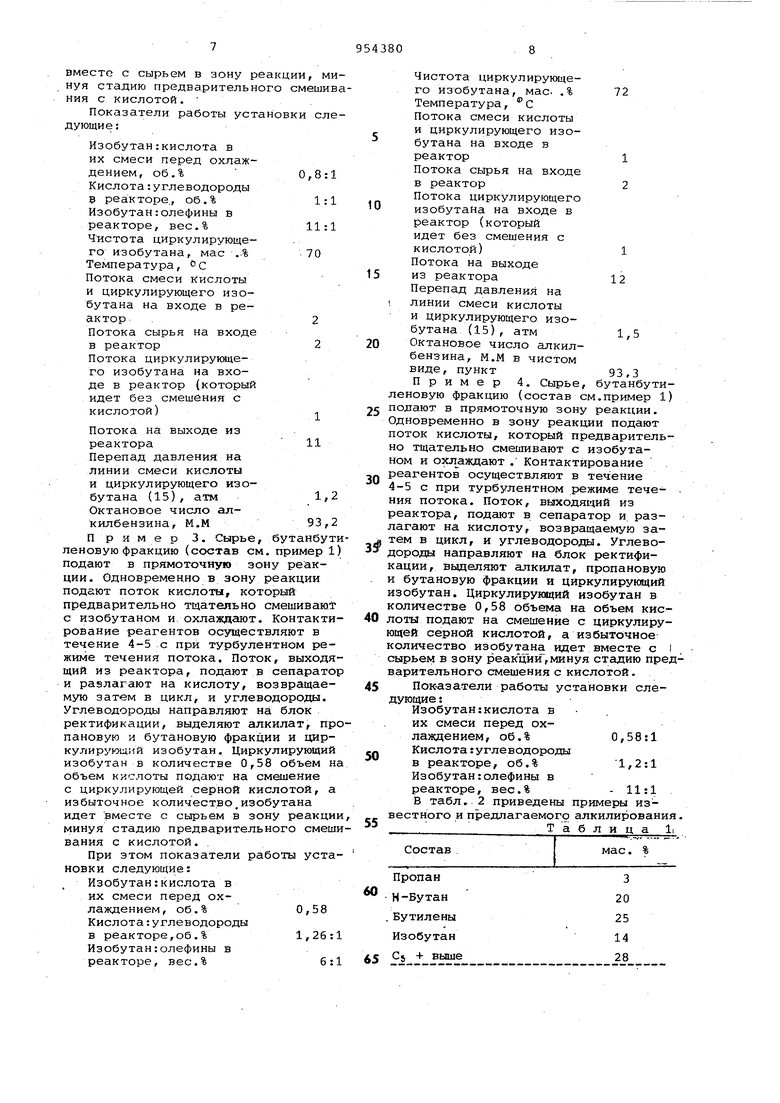

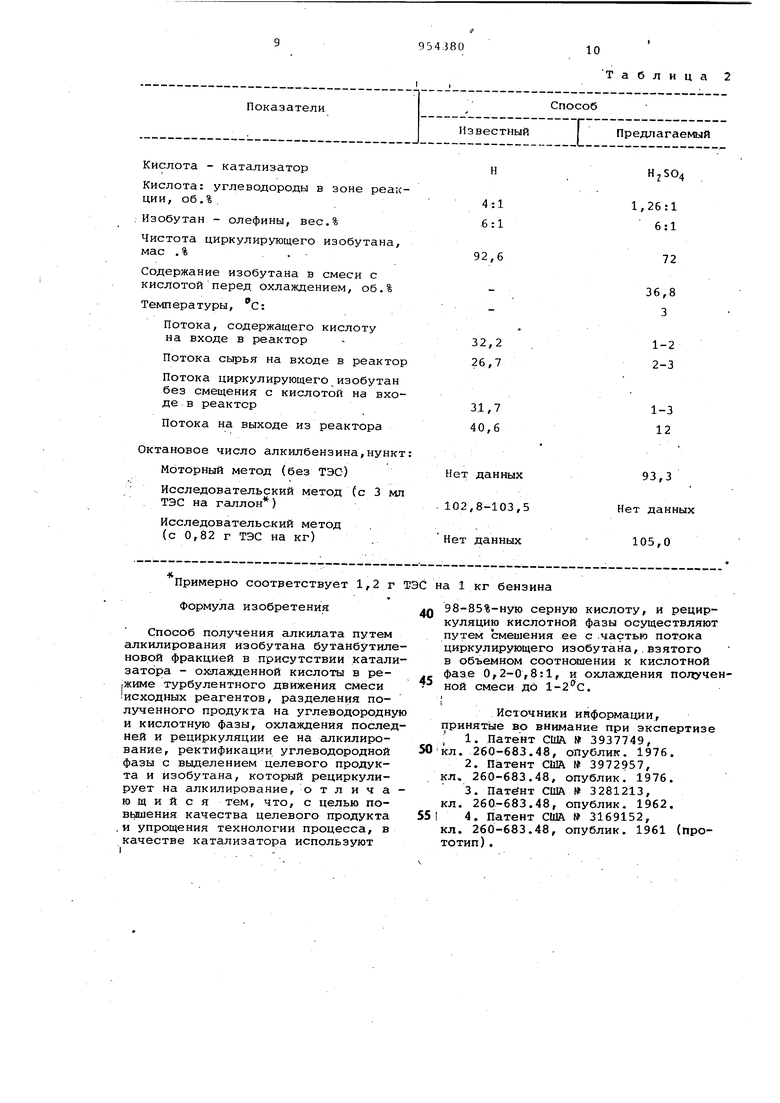

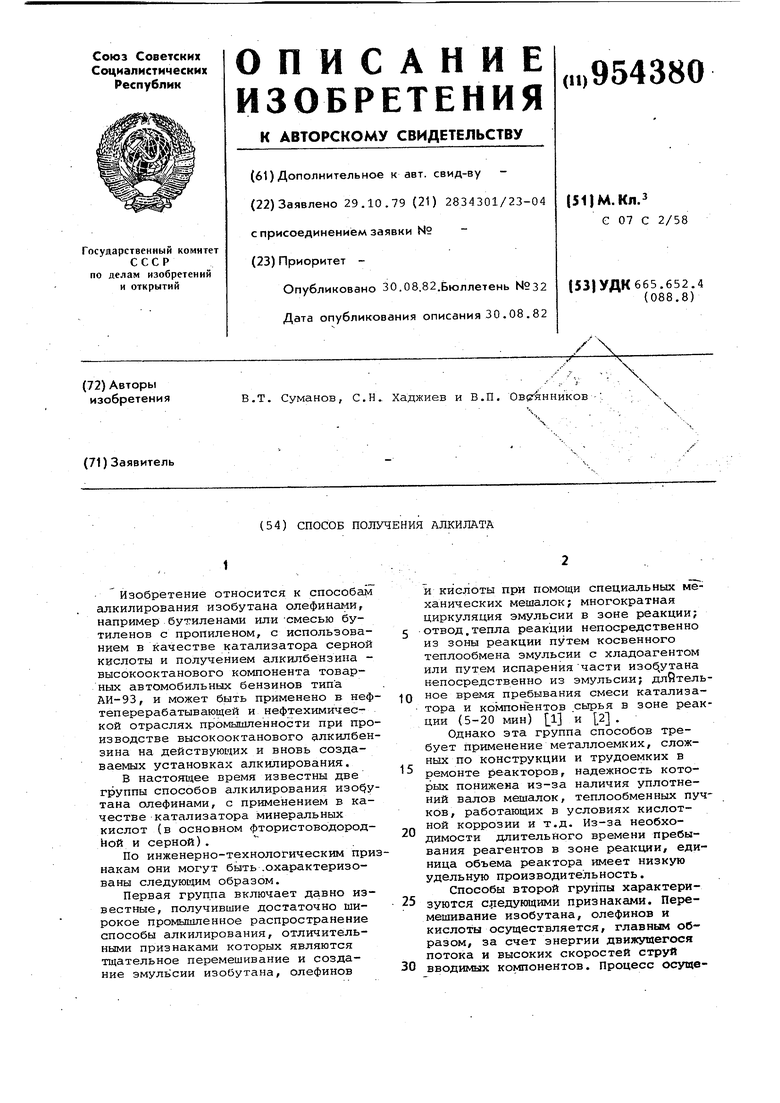

Изобутан:кислота в . их смеси перед охлаждением, об.% 0,58:1 Кислота:углеводороды в реакторе, об.% 1,2:1 Изобутан:олефины в реакторе, вес.% - 11:1 В табл. 2 приведены примеры известного и п1эедлагаемогд алкилирован Т а б л и ц а

мае. %

Состав

3

20 25 14 28

Кислота - катализатор

Кислота: углеводороды в зоне реакции, об.%

Изобутан - олефины, вес.%

Чистота циркулирующего изобутана, мае .%. .

Содержание изобутана в смеси с кислотой перед охлаждением, об.%

Температуры, с:

Потока, содержащего кислоту на входе в реактор

Потока сырья на входе в реактор

Потока циркулирующего изобутан без смещения с кислотой на входе в реактор

Потока на выходе из реактора

Октановое число алкштбензина,нункт Моторный метод (без ТЭС)

Исследовательский метод (с 3 мл ТЭС на галлон)

Исследовательский метод (с 0,82 г ТЭС на кг)

Примерно соответствует 1,2 г ТЭС на 1 кг бензина

Формула изобретения

Способ получения алкилата путем алкилирования изобутана бутанбутиленовой фракцией в присутствии катализатора - охлажденной кислоты в турбулентного движения смеси исходных реагентов, разделения полученного продукта на углеводородную и кислотную фазы, охлаждения последней и рециркуляции ее на алкилирование, ректификации углеводородной фазы с выделением целевого продукта и изобутана, который рециркулирует на алкилирование, отличающийся тем, что, с целью повышения качества целевого продукта .и упрощения технологии процесса, в качестве катализатора используют

Таблица 2

Н

H2S04

4:1

1,26:1 6:1 6:1

92,6

72

36,8 3

32,2

1-2 26,7 2-3

31,7

1-3 40,6 12

ет данных

93,3 02,8-103,5

Нет данных 105,0 ет данных

98-85%-ную серную кислоту, и рециркуляцию кислотной фазы осуществляют путем смешения ее с .частью потока циркулирующего изобутана,.взятого в объемном соотнетиении к кислотной фазе 0,2-0,8:1, и охлаждения подученной смеси до 1-2с.

Источники информации, принятые во внимание при экспертизе

кл. 260-683.48, опублик. 1976.

кл. 260-683.48, опублик. 1961 (прототип) .

10

в

11

5

1ti

/

i2

f3

Авторы

Даты

1982-08-30—Публикация

1979-10-29—Подача