Изобретение относится к устройствам для нанесения электролитических покрытий, а именно подвесным и поддерживающим устройствам, в частности, для локального покрытия радиодеталей и других видов покрытий.

Известно устройство для электролитического покрытия деталей, представляющее собой ванну, внутри которой расположено поддерживающее приспособление, выполненное с йозможностью вращения, с диаметрально расположенными изолированными один от другого электродами и токосъемником, обеспечивающим токоподвод к электродам через токопррводящие пластины, расположенные в боковых стенках приспособления. Скользящий контакт токосъемника выполнен в виде герметичной камеры, расположенной на оси приспособления. В устройстве устранено зарастание катода покрываемют металлом, так как при вращении приспособления электрод, подключенный в нижнем положении к катодному источнику тока, переходит в верхнее положение и подключается к анодному источнику тока. На электроде идет растворение осажденного металла tl.

Однако некоторые детали выполнены таким образом, что в ванне такого типа покрывать их нельзя. У одних деталей метгшлическая поверхность составляет часть общей поверхности детали, это не позволяет осуществить 100%-ный контакт.У других деталей металлическая часть находится в углублении, к ним также требует10ся индивидуальный подвод тока. Кроме того, за счет вынужденного трения деталей снижается качество получаемых покрытий, к которым в настоящее время предъявляются высокие

15 требования.

При этом принциписильным недостатком известного устройства является невысокая надежность скользящего контакта токоподвода. Невозможность

20 осуществления абсолютной герметичности в условиях агрессивных растворов приводит к быстрому окислению контактных элементов, что вызывает, коррозию, увеличение переходных со25противлений .и Дсже нарушение контактов, а следовательно, к изменению параметров электрохимической обработки поверхности изделий, т.е. к снижению качества покрытий. Кроме

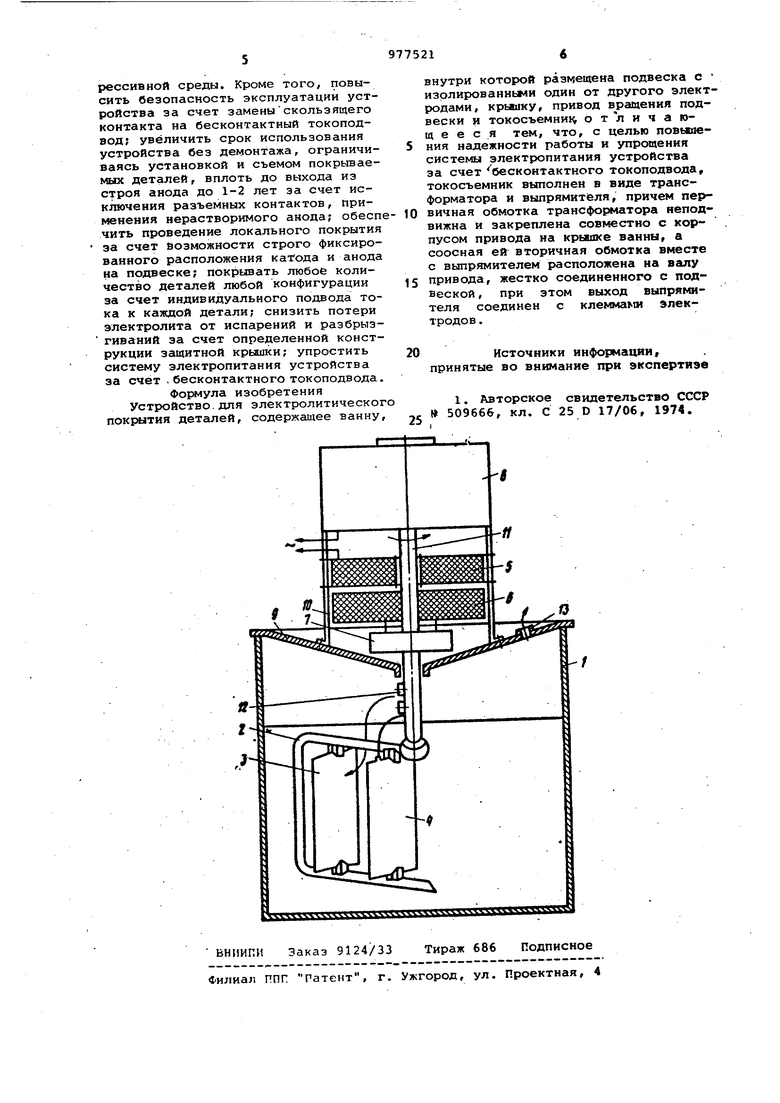

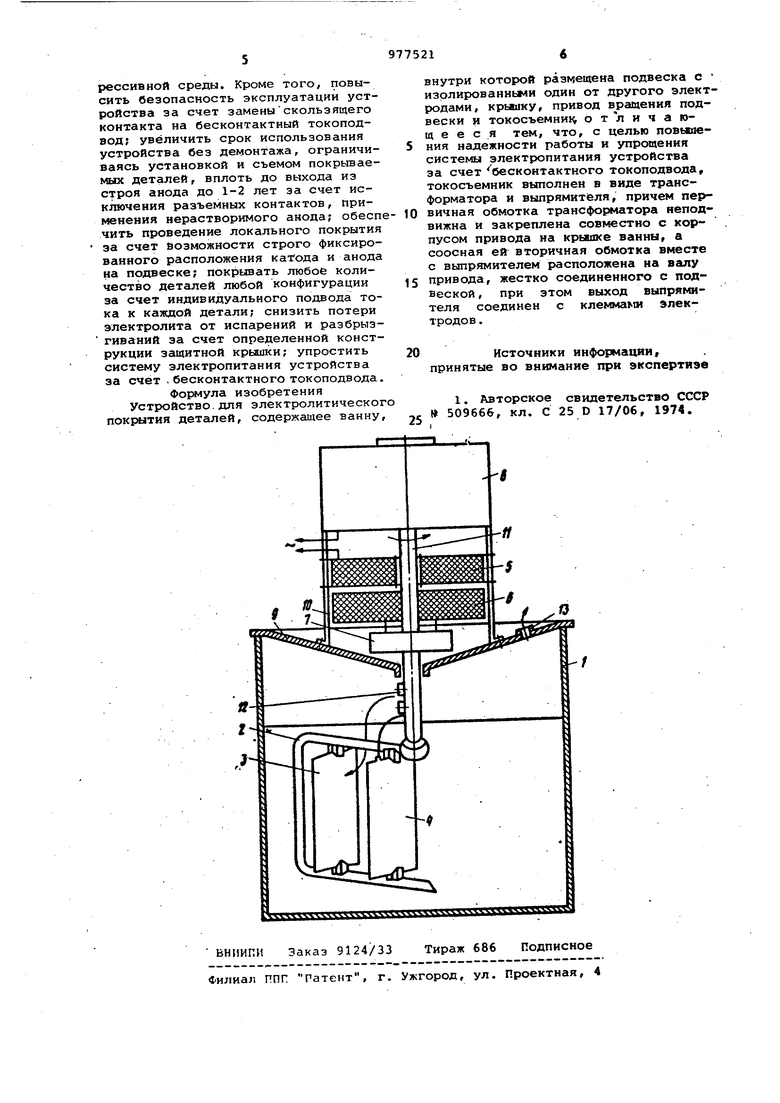

30 того, продукты коррозии и металл трущихся элементов могут попасть в электролит, загрязняя его вредными примесями, что также снижает качест во покрытий. По мере истирания щетки требуют частой замены, что является трудоемкой операцией. При этом использование скользящих контактов небезопасно, так как при высоких токах возможны перегревы и искрения Цель изобретения - повьаненне надежности работы и упрощение системы электропитания устройства за счёт бесконтактного токоподвода. поставленная цель достигается те что в устройстве для электролитичес кого покрытия деталей, содержащем ванну, внутри которой размещена под веска с изолированными один от другого электродами, крышку, привод вр щения подвески и токосъемник, последний выполнен в вида трансформато ра и выпрямителя, причем первичная обработка трансформатора неподвижна и закреплена вместе с корпусом привода на крышке ванны, а соосная ей вторичная обмотка вместе с выпрямителем расположена на валу привода, жестко соединенного с подвеской, при этом выход выпрямителя соединен клеммами электродов. Особенностью предлагаемого устройства является возможность жесткого зацепления на заданном расстоя нии анода и катода, что позволяет при вращающейся подвеСке в электролите осуществлять локальное осаждение покрытия. Силовые элементы .устройства легко защищаются от испарений рабочей ванны защитной крышкой. Это позволяет использовать его в различных ваннах, в том числе с агрессивной средой, на всех операциях технологического процесса без промежуточных установок и съема деталей, работать в помещениях с общей вентиляцией. Кроме того, возможно использова ние во .всем технологическом процес се нерастворимого анода, который Вместе с подвеской переносится из ванны в ванну. Это дает возможность, осуществить на дежный контакт по всей цепи от источника питания до электродов, исключить штанги на ванне и загрязнение электролита продуктами коррози контактируклцих элементов, снизить трудоемкость технологического процесса за счет исключения зачистки разъемных контактов и частой замены - анодов, повысить культуру производ ства и качество получаемых покрыти На чертеже схематично изображен устройство для электролитического покрытия деталей, общий вид. Устройство содержит ванну 1, внутри которой размещены вращающаяся подвеска 2 с изолированными один от другого электродами 3 и 4 и токосъемник , выполненный из трансформатора 5 и 6 и выпрямителя 7, причем первичная обмотка трансформатора 5 неподвижна и закреплена вместе с корпусом привода 8 на крышке ванны 9 четырьмя стойками 10, а соосная ей вторичная обмотка б вместе с выпрямителем 7 насажена на изолированный вал 11 привода 8, который жестко соединен с подвеской 2, катод 3 и анод 4. Выход выпрямителя 7 соединен с клеммами электродов 12. Устройство работает следующим образом. Рабочую деталь 3 закрепляют на подвеске 2 на определенном расстоянии относительно анода 4 и соединяют через токоподвод с катодной клеммой 12. Ванну 1 с электролитом накрывают защитной крышкой 9, на которой расположен привод 8, токосъемник 5-7 и подвеска 2. В сеть электропитания подключают привод, состоящий из электродвигателя, который приводит во вращение вал 11 одновременно с вторичной обмоткой б трансформатора. Величина тока на электродах устанавливается латром и измеряется .амперметром перемецного тока. Во вторичной обмотке б наводится переменный ток и, проходя через выпрямитель 7 и приобретая нужные параметры, подается через клеммы 12 на электроды 3 и 4, которые закреплены на подвеске 2. Анод мохсет быть растворимым или нерастворимым. В случае нерастворимого анода последний остается, на подвеске в ходе всего технологического процесса. Въщеляющийся на аноде газ удаляется из ванны через вентиляционное отверстие 13 в крышке ванны 9. По окончании технологического процесса электродвигатель с электродами отключается, устройство вынимается из ванны, с подвески снимаются покрытые детали, на их место крепятся новые. Применение предлагаемого устройства по сравнению с известным позво.ляет повысить качество получаемых покрытий за счет стабилизации параметров электрохимической обработки поверхности в течение длительного времени; снизить брак по коррозии, например, на операции золочения вследствие исключения попадания в электролит различных примесеи,в частности, продуктов коррозии и трения скользящих и разъемных контактов; повысить надежность эксплуатации устройства за счет замены скользящего контакта на бесконтактный токоподвод и залиты .от воздействия аг

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2000 |

|

RU2190044C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2009 |

|

RU2422560C1 |

| Способ разборки отработавших ресурс аккумуляторных батарей | 1992 |

|

SU1831737A3 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОСНАБЖЕНИЯ И УПРАВЛЕНИЯ БЕЗРЕЛЬСОВЫМ ТРАНСПОРТНЫМ СРЕДСТВОМ | 2000 |

|

RU2185296C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2001 |

|

RU2181392C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| Устройство для проведения гальванических процессов | 1988 |

|

SU1534102A1 |

| КОМБИНИРОВАННАЯ ВАННА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ НАТИРАНИЕМ | 2023 |

|

RU2811319C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ | 1994 |

|

RU2083731C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

Авторы

Даты

1982-11-30—Публикация

1981-06-26—Подача