Изобретение относится к устройствам для распьшения жидкостей, а имен но к устройствам для мойки автомобилей и других машин, преимущественно снизу, и может быть использовано так же в дождевальных мшиинах и установках, предназначенных, например, для орошения сельскохозяйственных культур. Известны устройства для качательного движения форсунки моечной установки, содержащие сложный механический привод, причем степень сложности таких устройств резко увеличивается по мере увеличения количест ва форсунок 1 . Наиболее близким к изобретению по технической сущности является устройство для качательного движения форсунки Моечной установки, содержащее несущий форсунки гибкий патрубок, размещенный в направляющих секторах, соединенных ограничительны ми скобами с упорами, золотник с центральным каналом, соединяющимся с каналом гибкого патрубка, свободно пропущенный через корпус форсунки, имеющей выходные патрубки 2. Недостатком известного устройства является то, что процесс возвратно-поступательного перемещения золотника сопровождается динамическими ударами его конца об упор ограничительной скобы. Количество ударов за смену исчисляется значительной величиной - 50400 ударов в смену при ориентировочной частоте 120 ударов в минуту. Это вызывает наклеп конца золотника и интенсивный его износ. Целью изобретения является разгрузка золотника от динамических ударов. Эта цель достигается тем, что устройство для качательного движения форсунки моечной установки, содержащее несущий форсунки гибкий патрубок, размещенный в направляющих секторах, соединенных ограничительными скобами с упорами, золотник с центральным каналом, сообщающимся с каналом гибкого патрубка, свободно пропущенный через корпус форсунки,, имеющий выходные патрубки, снабжено жестко закрепленными на торцах золотника рычагами, служащими для взаимодействия с упорами, дополнительными упорами, закрепленными на ограничительной скобе, служащими для взаимодействия с корпусом форсунки, причем продольная ось золотника расположена перпендикулярно плоскости качания, а выходные патруе5ки форсунки жестко укреплены на золотнике и соединены с его центральным каналом, при этом дополнительные упоры могут быть выполне м из упругого материала, а на канала гибкого патрубка установ1лен подпружиненный клапан для перекрытия его при отсутствии давле- , НИН жидкости в магистрали.

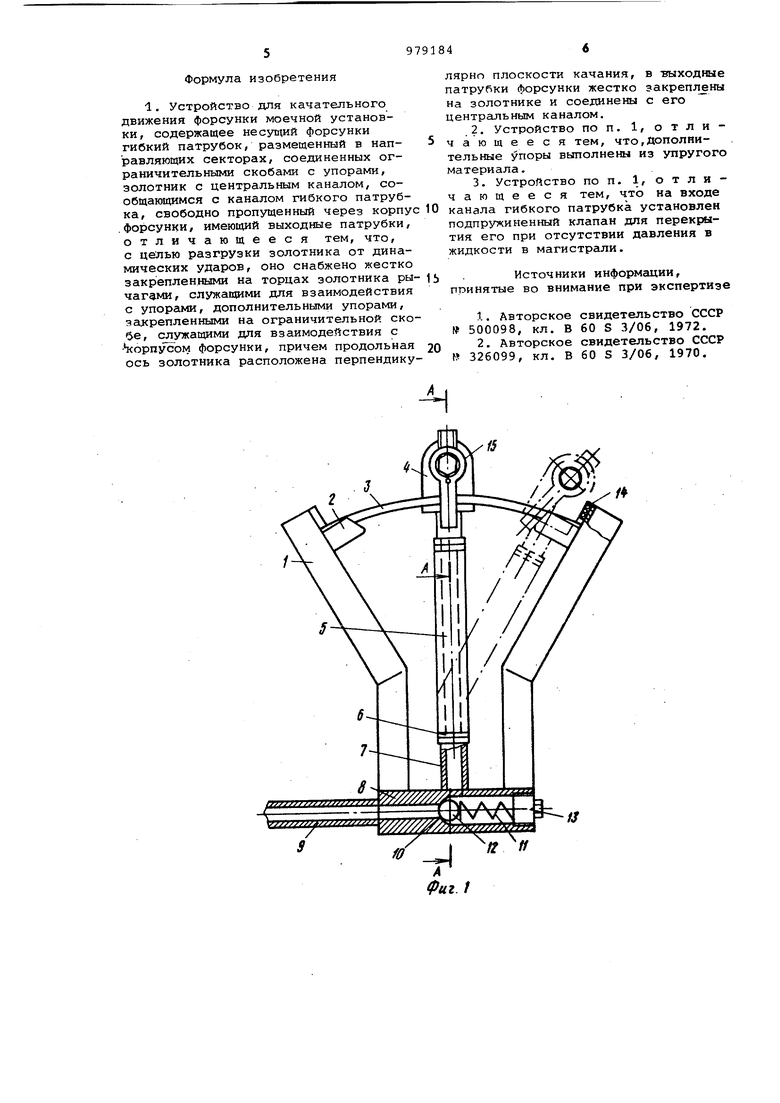

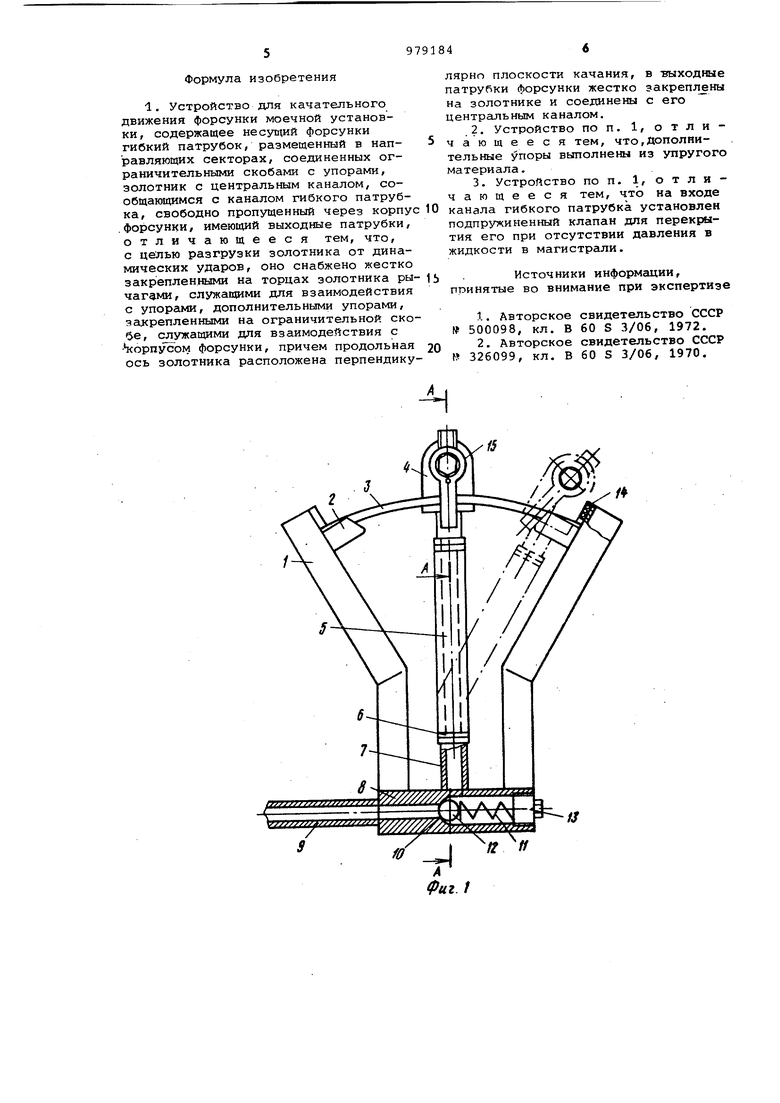

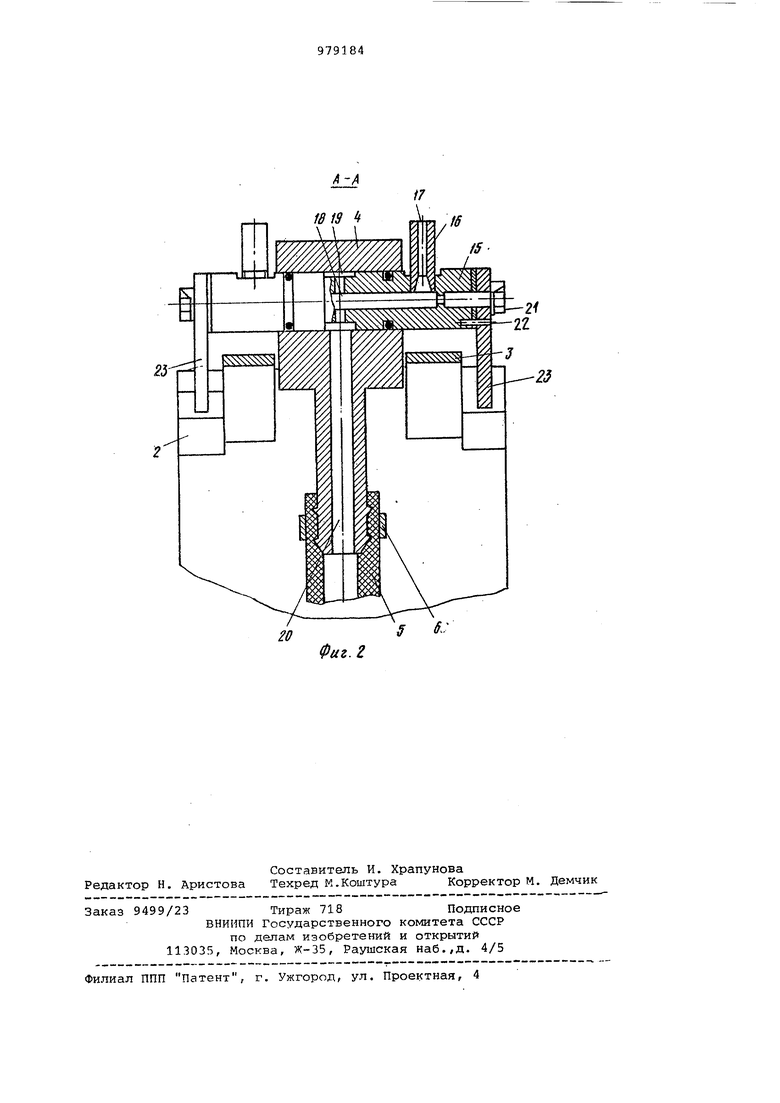

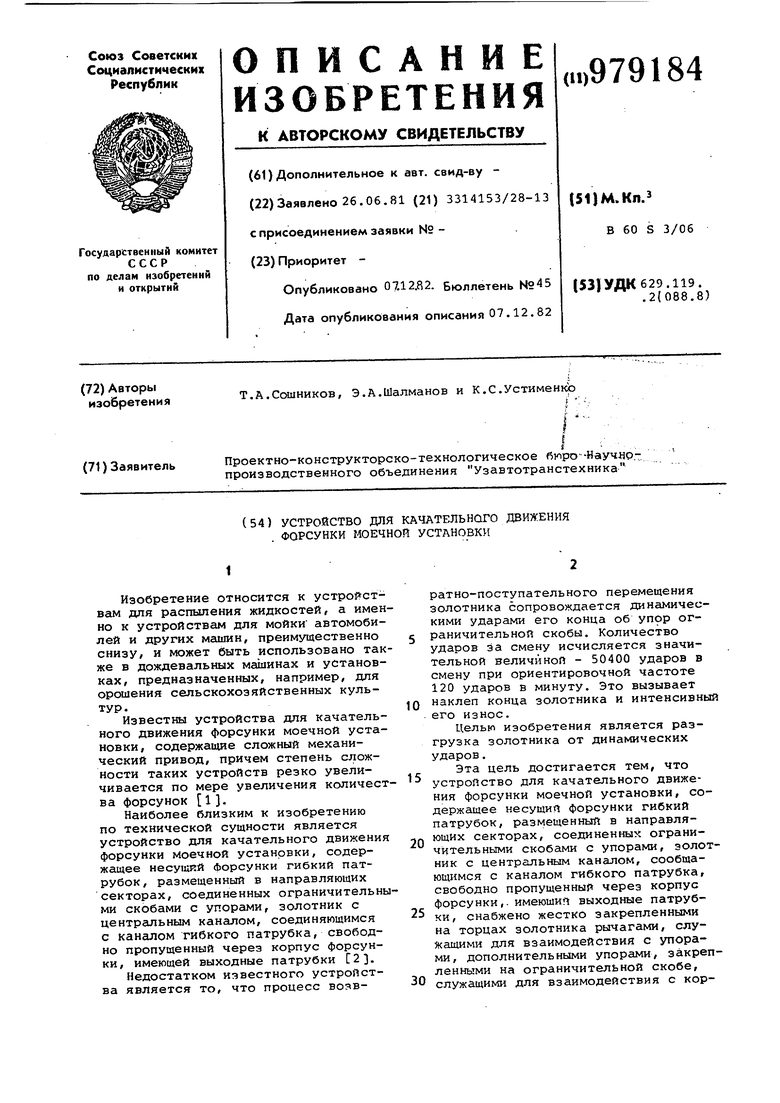

На фиг, 1 изображено устройство, общий вид ; на фиг. 2 - сечение А-А на фиг. 1.

Устройство (фиг. 1) состоит из V-образных ограничительных скобок 1, на концах которых имеются упоры 2. Концы скобы 1 соединены между собой двумя параллельными направляющими секторами 3, между которыми размещен корпус форсунки 4, посаженный в гибкий патрубок 5 на хомутах 6. Нижний конец патрубка 5 надет на штуцер 7 основания 8 скобы, который для подвода моющей жидкости из питающей магистрали 9 в штуцер 7 выполнен .полым. В полости основания на входе в штуцер 7 выполнено седло 10 для подпружиненного пружиной 11 шарикового клапана 12. Входное отверстие полости клапана 12 заглушено ввертышем 13. Концы скобы 1 имеют дополнительные упругие упоры 14, взаимодействующие с корпусом форсунки 4. Они могут быть выполнены из упругого материала, например водостойкой резины. Не исключается выполнение упоров

14в виде прикрепленной к скобе 1 пружины со специальной головкой, взаимодействующей с упором 14. Через корпус форсунки 4 пропущен золотник

15(фиг. 1 и 2 ). На свободных его концах ввернуты патрубки 16, каналы 17 которых через продольное отверстие 18 и кольцевую проточку 19 соединены с подводящим каналом 20 корпуса форсунки 4. На торцах золотника 15 жестко, при помощи болта 21 и штифта 22, прикреплены рычаги 23, которые расположены параллельно продольной оси патрубков 16.

Устройство работает следующим образом.

При наличии определенного давления жидкости в питающей магистрали 9 подпружиненный клапан 12 перепускает жидкость в канал гибкого патрубка 5. в статическом состоянии гибкий патрубок 5 от веса корпуса форсунки 4 имеет прогиб, и когда жидкость резко под давлением, что обеспечивает подпружиненный клапан 12, устремляется вверх по каналу гибкого патрубка 5, последний выпрямляется от давления жидкости и откидывается к одному из концов V-образной огриничительной скобы 1 по направляющим секторам 3. При подходе корпусафорсунки 4 к концу скобы 1 с упором 14 рычаг 23 управления, взаимодействуя с упором 2, поворачивает золотник 15

с насадками 15 до тех пор, пока корпус форсунки 4 не достигнет упора. При этом изменяется направление выброса струй жидкости, истекающих из сопел насадок 16 на угол о1относитель0 но его первоначального положения. В этом случае силы реакции выбрасываемой жидкости отбрасывают корпус фор Ьунки 4 в противоположную сторону по направляющим секторам 3.

5 Следует отметить, что угол поворота золотника 15 определяется разностью высот упоров 2 и 14, прикрепляемых к скобе 1. Упоры 14 являются гасителями жесткого динамического удара,

возникающего при взаимодействии корпуса форсунки 4 с концами ограничительной скобы 1. Кроме того, кинетическая энергия, оставшаяся после удара, которая является полезной

5 для подобного устройства, в предложенном решении существенно больше по величине, чем в известном решении, благодаря упругости упоров 14, что повышает стабильность работы устQ ройства в режиме автоколебаний .

Корпус форсунки 4 перемещается далее в противоположную сторону, где рычаг 23 управления, взаимодействуя

5 с упором 2, поворачивает золотник 15 с насадками 16 в обратную сторону на угол 2oL, обеспечивая тем самым возвращение форсунки в исходное положение. Циклы будут повторяться до

0 тех пор, пока будет подаваться жидкость из питающей магистрали 9. При отключении подачи жидкости подпружиненный клапан 12 перекрывает седло 10, тем самым прекращая работу

5 устройства.

Изобретение позволяет разгрузить золотник от динамических уларов, возникающих при качательных движениях л Лорсунки, которой является важнейней частью устройства, что существенно повышает его износоустойчивость, соответственно срок службы устройства. Выполнение дополнительного упора из упругого материала позволяет повысить стабильность его работы в режиме автоколебаний и исключает жесткий динамический удар корпуса форсунки об ограничительную скобу, что в целом повышает надежность работы устройства. Кроме того, выполнение подпружиненного клапана на входе в канал гибкого патрубка обеспечивает надежный пуск устройства в работу за счет мгновенной подачи жидкости под давлением в момент пуска.

Формула изобретения

1. Устройство для качательного движения форсунки моечной установки, содержащее несущий форсунки гибкий патрубок, размещенный в направляющих секторах, соединенных ограничительными скобами с упорами, золотник с центральным каналом, сообщающимся с каналом гибкого патрубка, свободно пропущенный через корпус

.форсунки, имеющий выходные патрубки, отличающееся тем, что, с целью разгрузки золотника от динамических ударов, оно снабжено жестко закрепленными на торцах золотника рычагами, служащими для взаимодействия с упорами, дополнительными упорами, закрепленными на ограничительной , служащими для взаимодействия с

корпусом форсунки, причем продольная ось золотника расположена перпендикулярно плоскости качания, в выходные патрубки форсунки жестко закреплены на золотнике и соединены с его центральным каналом.

2.Устройство по п. 1, отличающееся тем, что,Дополнительные упоры вьтолнены из упругого материала.

3.Устройство по п. 1, отличающееся тем, что на входе канала гибкого патрубка установлен подпружиненный клапан для перекрытия его при отсутствии давления в жидкости в магистрали.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 500098, кл. В 60 S 3/06, 1972.

2.Авторское свидетельство СССР 326099, кл. В 60 S 3/06, 1970.

А Фиг.1

иг.г

16

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для качательного движения форсунки моечной установки | 1983 |

|

SU1111829A1 |

| Устройство для качательного движения форсунки моечной установки | 1982 |

|

SU1147619A2 |

| Устройство для мойки изделий | 1983 |

|

SU1146223A1 |

| Устройство для качательного движения форсунки моечной установки | 1982 |

|

SU1049299A2 |

| Устройство для качательного движения форсунки моечной установки | 1982 |

|

SU1006289A1 |

| Моечная головка | 1982 |

|

SU1094628A1 |

| УСТАНОВКА ДЛЯ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧИХ ПРОДУКТОВ | 2001 |

|

RU2186510C1 |

| Молокоприемник | 1991 |

|

SU1771621A1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2014 |

|

RU2586122C2 |

| Установка для мойки изделий | 1978 |

|

SU776666A1 |

Авторы

Даты

1982-12-07—Публикация

1981-06-26—Подача