(54) УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СИЛОСОВ

Изобретение относится к области 1хранения трудносыпучих, слеживагощих ся продуктов и может быть использовано в пищевой, комбикормовой, мукомольно-элеваторной и других отраслях промышленности.

При длитгельном хранении трудносыпучих материалов в силосах в результате давления вышележащих слоев на нижележащие появляются такие отрицательные явления, как слеживаемость, самоуплотнение, сводообразование, самовозгорание и пр.

Известно устройство для разгрузки бункеров, представляющее собой гирлянду конусных элементов l .

Данное устройство работоспособно только в бункерах малой емкости.

Также известно устройство для разгрузки бункеров, содержащее вводимый в разгрузочный объем бункера гибкий рукав, верхний конец которо.го закреплен на передвижной вдоль проема бункера тележке и связан с источником сжатого воздуха, а нижний снабжен пневмопробойником 2 .

Однако в силосах высотою более 15 м пневмопробойник с гибким шлангом даже под действием вибрации проникает в глубь трудносыпучего материала не более, чем на 3 устранения сводообразования в нижней конусной части силоса не происходит.

Известно устройство для разгрузки СИЛОСОВ, содержащее расположенную по оси силоса опорную трубу и . укрепленные на ней полые конусные элементы с жалюзийными отверстиями, сообщенные с системой подачи сжа10того воздуха З .

Однако это устройство не находит применения в силосахвысотою более 15 м для хранения трудносыпучих материалов, поэтому такие продукты, 15 как отруби, травяная и хвойная мука, дрожжи и др., на комбикормовых заводах хранятся в небольших емкостях или в складах напольного типа насыпью или в мешках.

20

Целью изобретения является уменьшение слеживаемости материала и ликвидация сводообразования.

Поставленная цель достигается тем, что в устройстве для разгрузки

25 СИЛОСОВ, содержащем расположенную по оси силоса опорную трубу и укрепленные на ней полые конусные элементы с жалюзийными отверстиями, сГообщенные с системой подачи сжатого

30 воздуха, согласно изобретению стенки каждого конусного элемента выполнены двойньми с образованием между ними полости, в опорной трубе смонтирована с возможностью вращения дополнительная труба, а в полости нижнего конусного элемента укреплен связанный с полостью дополнительной трубы расширяющийся патрубок с расположенными по его периметру соплами, обеспечивающими скорость истечения воздуха, равную скорости звука.

Днище силоса выполнено коническим, а нижняя часть дополнительной трубы -перфорирована и расположена от образующей днища силоса на расстоянии, равном диаметру выходного отверстия силоса.

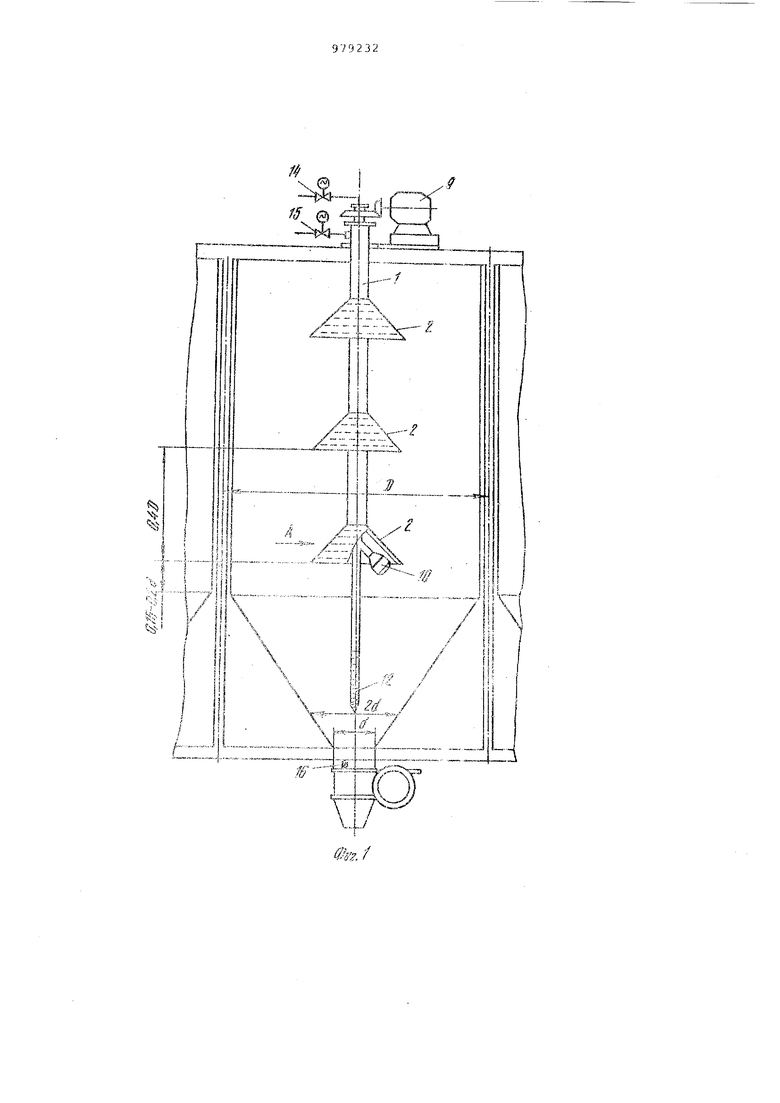

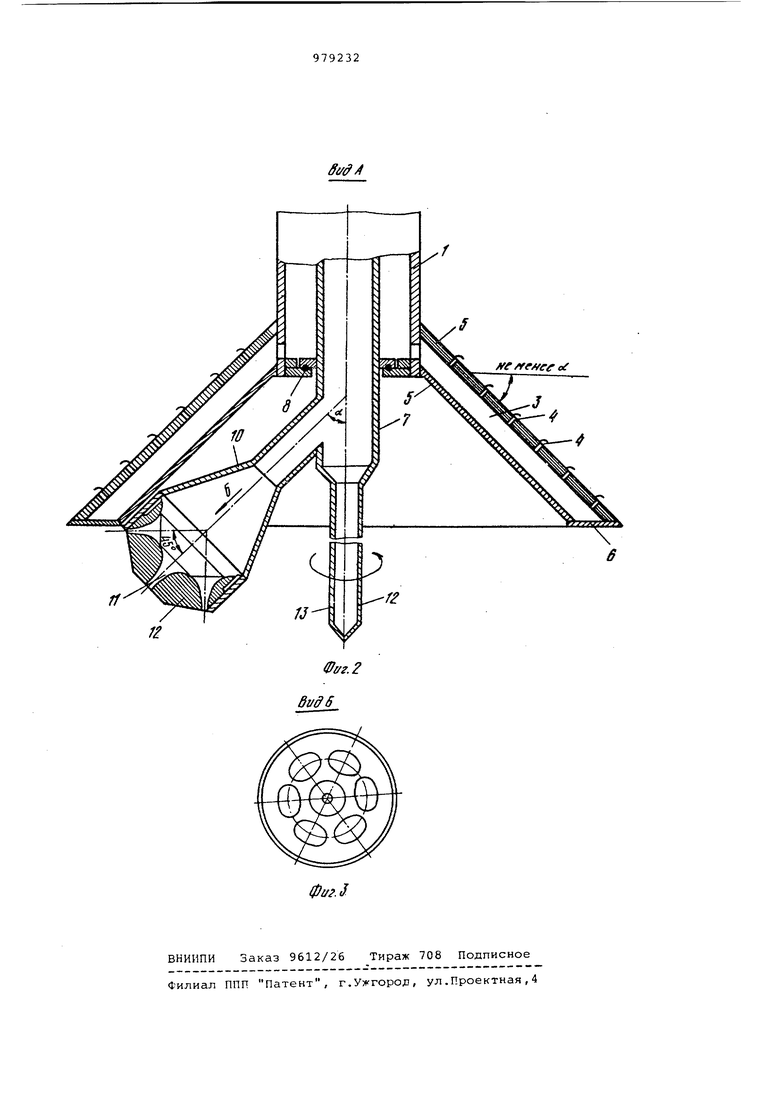

На фигЛ схематически показано устройство для разгрузки силоса; на фиг.2 - вид А на фиг,1; на фиг.З вид Б на фиг,2,

Устройство содержит опорную трубу 1 и закрепленные на ней статические конические элементы 2 с воздушной камерой 3, имеющей жалюзийные отверстия 4, связанные с источником сжатого воздуха низкого давления до 1 атм. Камера 3 ограничена двойными йтенками 5 элементов, частью опорной трубы 1 и кольцевым основанием 6. Внутри опорнойтрубы находится дополнительная труба 7, укрепленная на вращающихся опорах 8. На дополнительной трубе 7, вращающейся с частотой 10 оборотов в минуту от электропривода 9, под нижним статическим элементом 2 установлен расширяющийся патрубок 10 с соплами 11. Патрубок 10 соединен с источником сжатого воздуха высокого давления 2,5-3 атм. Ось центрального сопла составляет с осью вращения внутренней трубы угол, равный углу естественного откоса (об) хранящегося материала, а оси остальных сопел, расположенных вокруг центрального сопла, с его осью составляют угол; равный 45. Нижний конец вращающейс трубы 7 заканчивается коническим наконечником 12 с отверстиями 13 и расположен на таком уровне в коничекой части силоса, что размер кольцевой щели, образованной между стенкой воронки и наконечником, равен диаметру выпускного отверстия. Сжатый воздух из системы низкого давления к опорной трубе 1 подается чере кран 14 высокого давления и к внутренней трубе 7 - через кран 15. Выпускное отверстие силоса снабжено датчиком 16 давления материала. Статические элементы находятся друг от друга на расстоянии 0,4 диаметра силоса, а патрубок 10 установлен на высоте 0,15-0,20 диаметра силоса в основной части его от линии пересечения цилиндрической части с суживающейся воронкой.

На основании опыта эксплуатации силосов с сыпучими материалами и проведенных исследований по истечению и хранению трудносыпучего сырья из макетов силосов снижение давления вышележащих слоев на нижележащие в результате чего уменьшается слеживаемость продукта, производится при оптимальном расположении статических элементов по высоте силоса и определяется из следующего соотношения:

Н 0,3 - 0,5 D,

где D - диаметр окружности, вписанно в сечение основной части силоса.

Статические своды при длительном хранении трудносыпучих материалов более 15 дней образуются в зоне перехода основной части силоса в конусную, поэтому для их разрушения воздушный обрушиватель установлен на высоте 0,15-0,20 диаметра от этой зоны.

Устройство работает следующим образом.

Датчик 16, фиксирующий отсутствие материала, поступающего из силоса на дозируюЕдие или другие транспортирующие механизмы, дает сигнал на включение системы низкого давления до 1 атм - открытие крана 14 и подачи сжатого воздуха в наружную опорную трубу 1, а затем в камеру 3 статических элементов 2. отсутствии материала по истечении двух минут схема автоматического управления предусматривает открытие крана 15 на трубопроводе системы высокого давления 2,5-3 атм , подачи -сжатого воздуха во внутреннюю трубу 7 и включение привода 9. Через жалюзийные отверстия 4 в статических элементах 2 сжатый воздух равномерно проникает в глубь материала и аэрирует его, а через сопла 11 патрубка 10 со скоростью истечения, равной местной скорости звука, пронизывает слои материала по всему периметру силоса и разрушает имеющиеся в наличии своды, придавая материалу сыпучесть, которая затем поддерживается вращающимся коническим наконечником 12 внутренней трубы и с помощью выходящих из него струй воздуха через отверстия 13. Продолжительность подачи сжатого воздуха в системы не превышает 5 минут, а при необходимости цикл можно повторить. Каждая система имеет независимые воздушные подводы или может работать от одной общей магистрали. Общий расход воздуха составляет 6 мЗ/мин, при этом силосы должны иметь эффективную аспирацию.

Применение предлагаемого устройства для разгрузки силосов на заводах по хранению трудносыпучих мате- риалов предотвращает слеживаемость продукта посредством аэрации через жалюэийные отверстия воздушной , ликвидирует сводообразования подачей сжатого воздуха через сопла йбрушивателя, обеспечивает стабильное истечение материала из силоса, что в свою очередь повышает комплексную механизацию и автоматизацию погрузочно-разгруэочных работ, повышает производительность труда, ликвидирует тяжелый ручной труд, исключает хранение сырья в мешках, уменьшает потери продукта, делает технологический процесс приема, хранения и отпуска готовой продукции более стабильным и уменьшает затраты связанные с частой перекачкой продукта из силоса в силос для профилактических мероприятий с целью борьбы со слеживаемостью.

Годовой экономический эффект от применения предлагаемого устройства на комбикормовом заводе производительностью 735 т/сутки составит около 4,6 тыс.руб.

Формула изобретения

1, Устройство для разгрузки силосов, содержащее расположенную по оси силоса опорную .трубу и укрепленные на ней полые конусные элементы

с жалюзийныии отверстиями, сообщенные с системой подачи сжатого воздуха, отличающееся тем, что, с целью уменьшения слеживаемости материала и ликвидации сводообразо&ания, стенки каждого конусного элемента выполнены двойньвли с образованием между ними полости, в опорной трубе смонтирована с возможность вргидения дополнительная труба, а в полости нижнего конусного элемента укреплен связанный с полостью дополнительной трубы расширяюишйся патрубок с расположенными по его периметру соплами, обеспечивающими скорость истечения воздуха, равную скорости звука. ,

2. Устройство по п. 1, отличающееся тем, что днище силоса выполнено коническим, а нижняя часть дополнительной трубы перфорирована и расположена от образующей днища силоса на расстоянии, равнс диаметру выходного отверстия силоса.

Источники инфо1Х4ации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

621632, кл. В 65 С 26, 65/34, 1975

2.Авторское свидетельство СССР 491545, кл. В 65 С 3/10, 1971.

3.Рогинский Г.А. Дозирование сыпучих материалов. М., Химия, 1978,.. с. 22 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки силосов | 1986 |

|

SU1346510A1 |

| Бункерное устройство для трудносыпучих материалов | 1983 |

|

SU1165614A1 |

| Устройство для разгрузки силосов | 1988 |

|

SU1555220A1 |

| Расходный бункер для материалов,склонных к сводообразованию | 1981 |

|

SU1002196A1 |

| ПНЕВМОИМПУЛЬСНОЕ УСТРОЙСТВО ДЛЯ ОБРУШЕНИЯ СВОДОВ В БУНКЕРАХ | 1991 |

|

RU2014267C1 |

| Силос для хранения слеживающихся сыпучих материалов | 1978 |

|

SU771306A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 2008 |

|

RU2355619C1 |

| Бункер для сыпучих материалов | 1990 |

|

SU1729954A1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1991 |

|

RU2028261C1 |

| Устройство для хранения стекольной шихты | 1983 |

|

SU1114595A1 |

/г::: -:К гЯ

-т

.„1.„,Г

-..-Л.

4-.- у

- Sr- U

Авторы

Даты

1982-12-07—Публикация

1981-06-26—Подача