Изобретение относится к усовершенствованному способу получения концентрата сульфитно-дрожжевой-бражки, (СДБ), который используется в качестве связующего материалд в приготовлении стержней в литейном производст ве..

Известен способ получения концентрата СДБ, заключающийся в биохимической утилизации Сахаров (при помо.щи дрожжей) из отработанных щелокон, в упаривании обессахаренного щелока при 125-135 С. Упаривание-обессаха- . ренного щелока осуществляют до концентрации лигносульфонатов 45-48% с молекулярной массой 30-34 тыс. Вязкость концентрата 15-65 Па-с. ij.

Недостатком известного способа является высокое содержание лигносульфонатов с молекулярной массой 30-34 тыс., что обуславливает вязкость концентрата 15-65 Па-с и уменьшает прочность литейных стержней.

Целью изобретения является улучшение .качества концентрата СДБ.

Поставленная цель достигается тем, что согласно способу получения концентрата СДБ осуществляют биохимическую утилизацию Сахаров (при помощи дрожжей) из отработанных сульфитных щелоков и упаривание отработанного обессахаренного щелока при до концентрации лигносульфонатов Б тсонцентрате 39-42%.

Молекулярная масса лигносульфонатов в концентрате 39000-50700. Вязкос-1ъ концентрата 1,0-7,0 Па-с.

Упаривание до концентрации лиг10носульфонатов в концентрате 39-42% позволяет резко уменьшить вязкость концентрата и улучшить его связующие свойства за счет содержания в концентрате высокомолекулярных сое15динений со средней молекулярной массой 39-50 тыс.

Лигносульфонаты - многофункциональный полимер. Основные функцио20нальные группы лигносульфонатов метоксильные, сульфоксильные и фенол ьные . В процессе упаривания последрожжевой бражки изменяется содержание

25 фенольных гидроксильных групп (с 2,99 до 1,73%), что обусловлено укрупнением макромолекулы .Лигносульфонатов в процессе упаривания (увеличение молекулярного веса с 32300

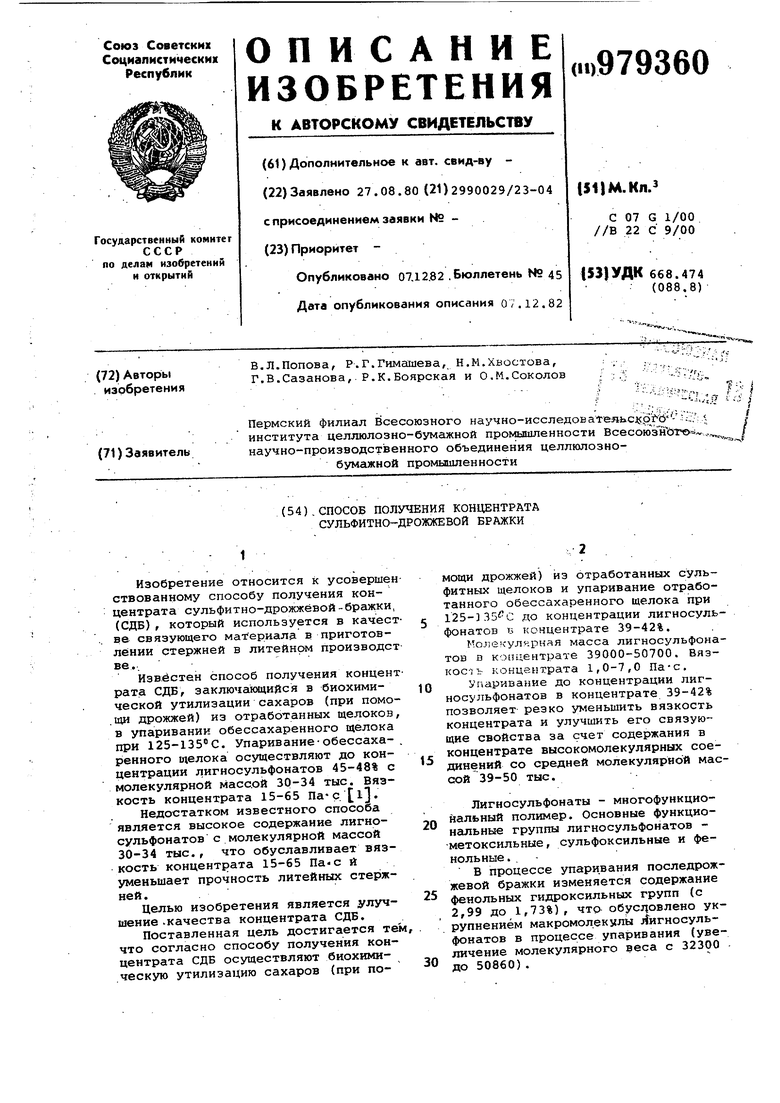

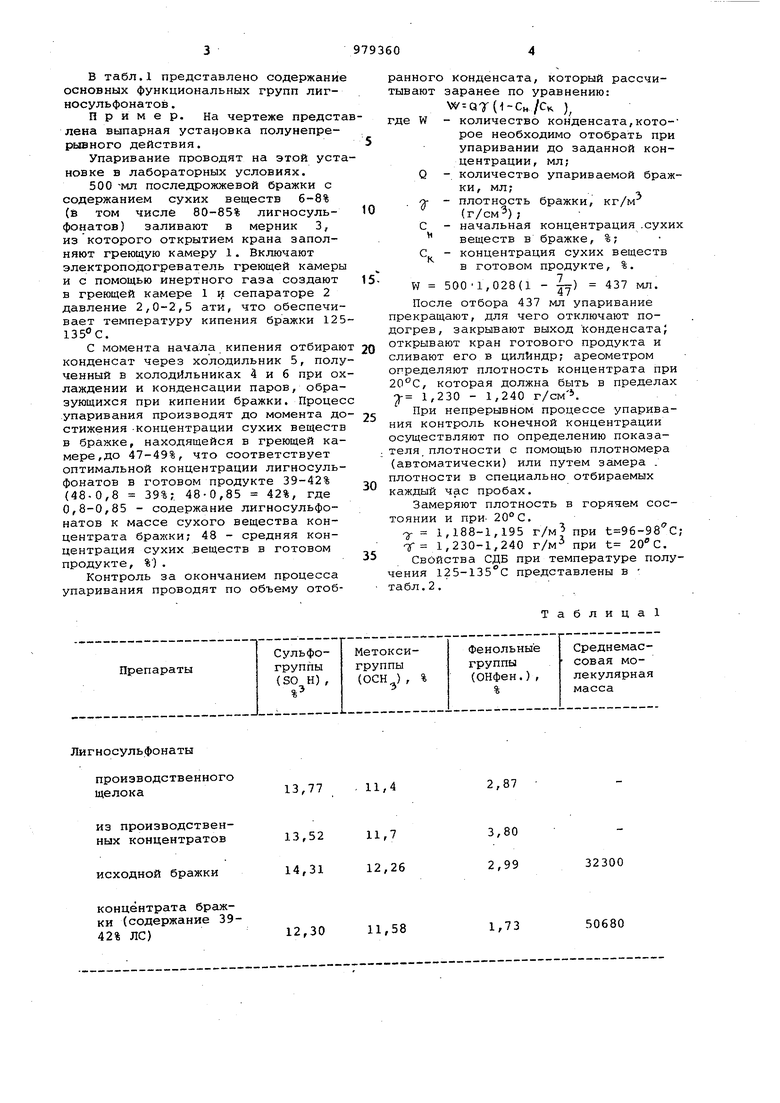

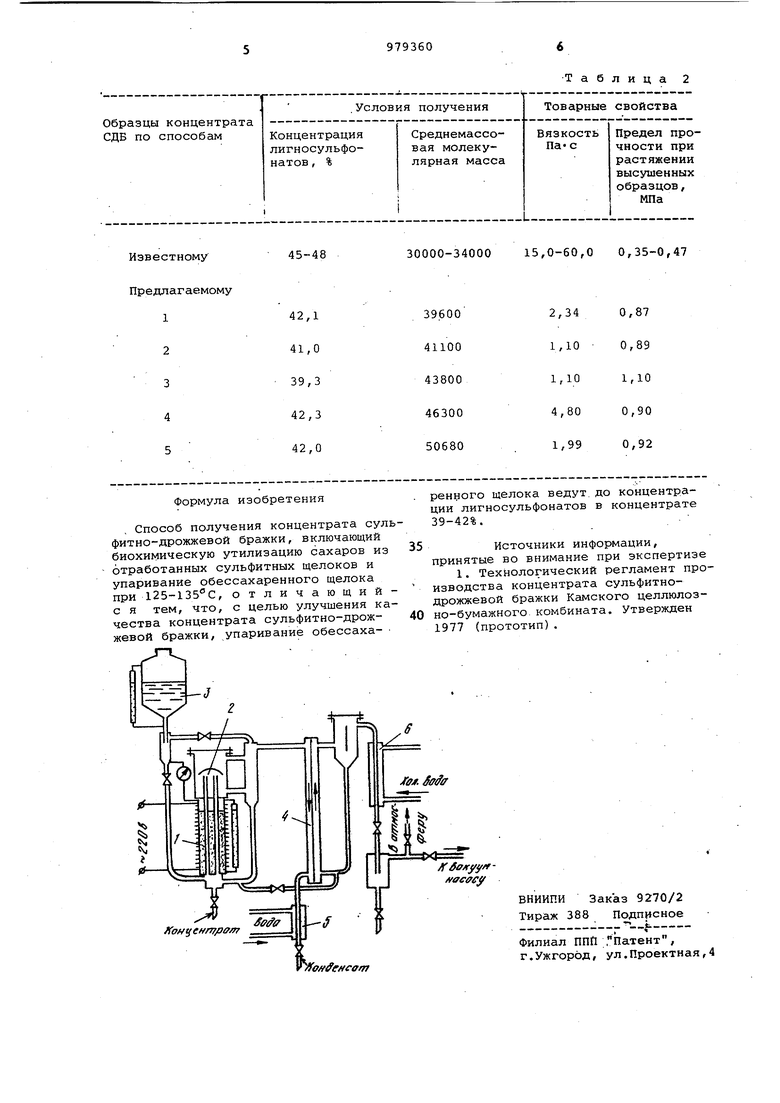

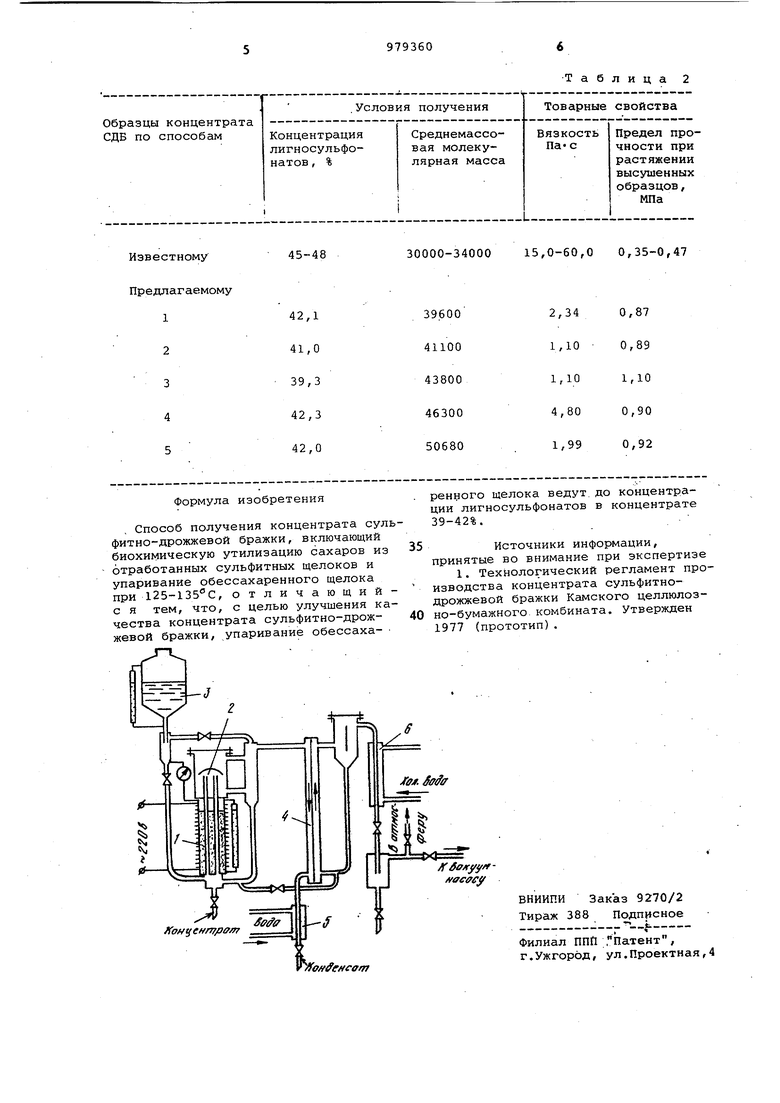

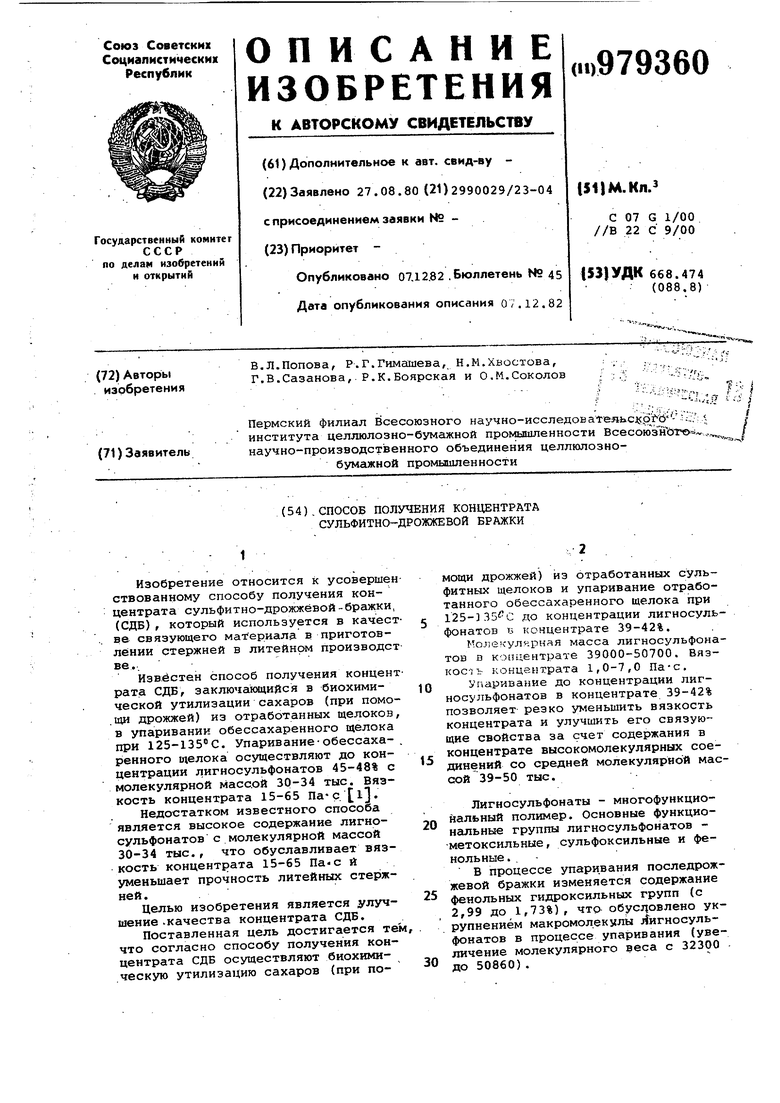

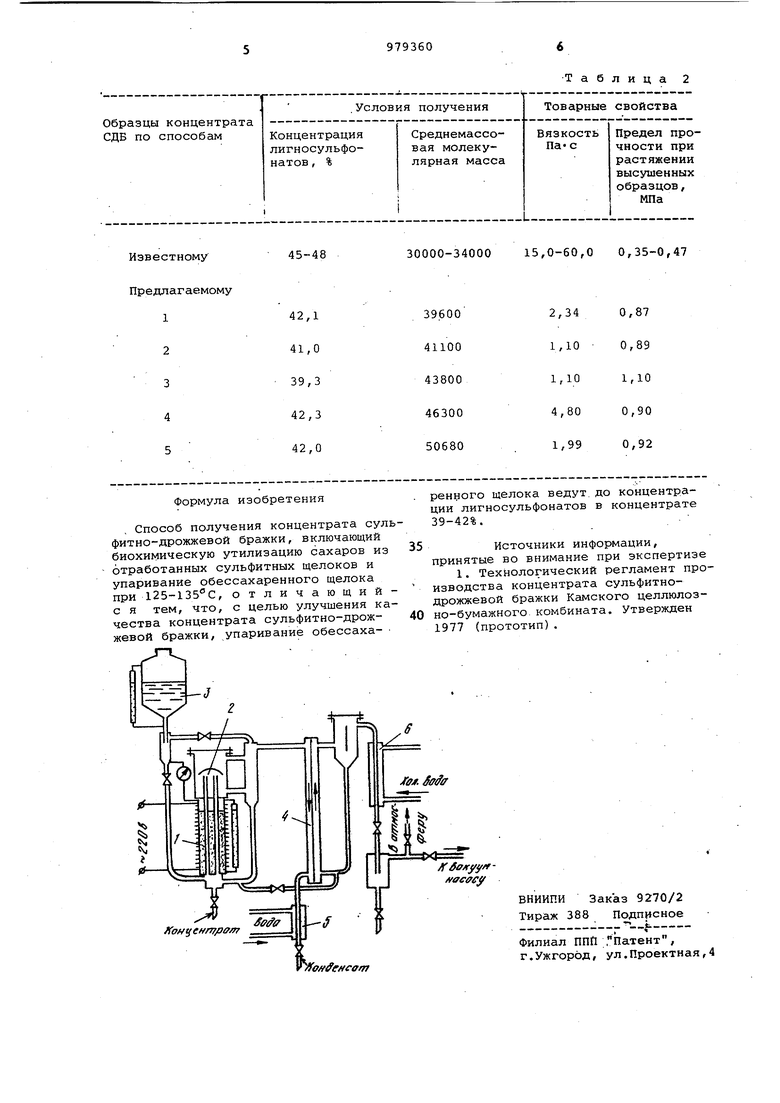

30 до 50860). В табл.1 представлено содержани основных функциональных групп лигносульфонатов. Пример. На чертеже предст лена выпарная установка полунепрерьшного действия. Упаривание проводят на этой уст новке в лабораторных условиях. 500 -мл последрожжевой бражки с содержанием сухих веществ 6-8% (в том числе 80-85% лигносульфонатов) заливают в мерник 3, из которого открытием крана заполняют греющую камеру 1. Включают электроподогреватель греющей камеры и с помощью инертного газа создают в греющей камере 1 и сепараторе 2 давление 2,0-2,5 ати, что обеспечи вает температуру кипения бражки 12 135°С. С момента начала кипения отбираю конденсат через холодильник 5, полу ченный в холодильниках 4 и 6 при ох лаждении и конденсации паров, образующихся при кипении бражки. Процес упаривания производят до момента до стижения -концентрации сухих веществ в бражке, находящейся в греющей камере,до 47-49%, что соответствует оптимальной концентрации лигносульфонатов в готовом продукте 39-42% (48-0,8 39%; 48-0,85 42%, где 0,8-0,85 - содержание лигносульфонатов к массе сухого вещества концентрата бражки; 48 - средняя концентрация сухих .веществ в готовом продукте, %) . Контроль за окончанием процесса упаривания проводят по объему отобранного конденсата, который рассчитывают заранее по уравнению: W-QTII-CH/CK ) где W количество конденсата,которое необходимо отобрать при упаривании до заданной концентрации, мл; количество упариваемой бражки, МЛ; плотность бражки, кг/v (г/см) ; начальная концентрация .сухих веществ в бражке, %; концентрация сухих веществ в готовом продукте, %. - ;jy) 437 мл. W 500 1,028(1 После отбора 437 мл упаривание прекращают, для чего отключают подогрев, закрывают выход конденсата; открывают кран готового продукта и сливают его в цилиндр; ареометром определяют плотность концентрата при , которая должна быть в пределах 1,230 - 1,240 г/см. При непрерывном процессе упаривания контроль конечной концентрации осуществляют по определению показателя, плотности с помощью плотномера (автоматически) или путем замера . плотности в специально отбираемых каждый час пробах. Замеряют плотность в горячем состоянии и при- 20°С. 7- 1,188-1,195 г/м| при t 96-98C; Т 1,230-1,240 г/м при t 20С. Свойства СДБ при температуре полуения 125-135с представлены в табл.2. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реагента для буровых глинистых растворов | 1982 |

|

SU1039950A1 |

| Связующее для формовочных и стержневых смесей при чугунном,стальном и цветном литье | 1981 |

|

SU1016340A1 |

| Способ получения модифицированных технических лигносульфонатов | 1984 |

|

SU1261938A1 |

| Способ получения концентрата сульфитно-дрожжевой бражки | 1983 |

|

SU1124065A1 |

| Способ регенерации окиси натрия из отработанного щелока от сульфитной варки целлюлозы | 1983 |

|

SU1134647A1 |

| Кислотоупорная замазка | 1981 |

|

SU1008187A1 |

| Варочная жидкость для получения целлюлозы | 1980 |

|

SU931874A1 |

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| Способ получения связующего | 1982 |

|

SU1052523A1 |

| Способ получения полуцеллюлозы | 1976 |

|

SU604886A1 |

Лигносульфонатн

производственного

13,77 11,4 щелока

13,5211,7

14,3112,26

концентрата бражки (содержание 3912,30 11,58 42% ЛС)

2,87

3,80

32300 2,99

50680

1,73

45-48

Известному

Предлагаемому

Т а б л и

Ц а

30000-34000 15,0-60,0 0,35-0,47

Авторы

Даты

1982-12-07—Публикация

1980-08-27—Подача