э

3d

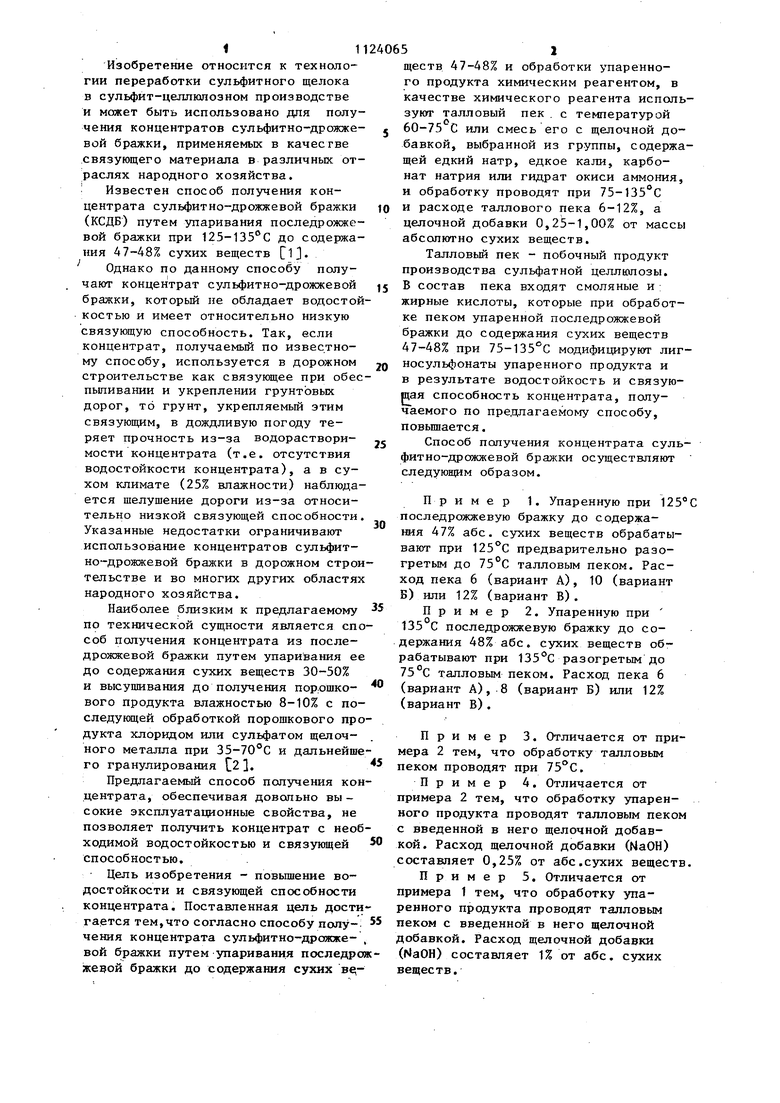

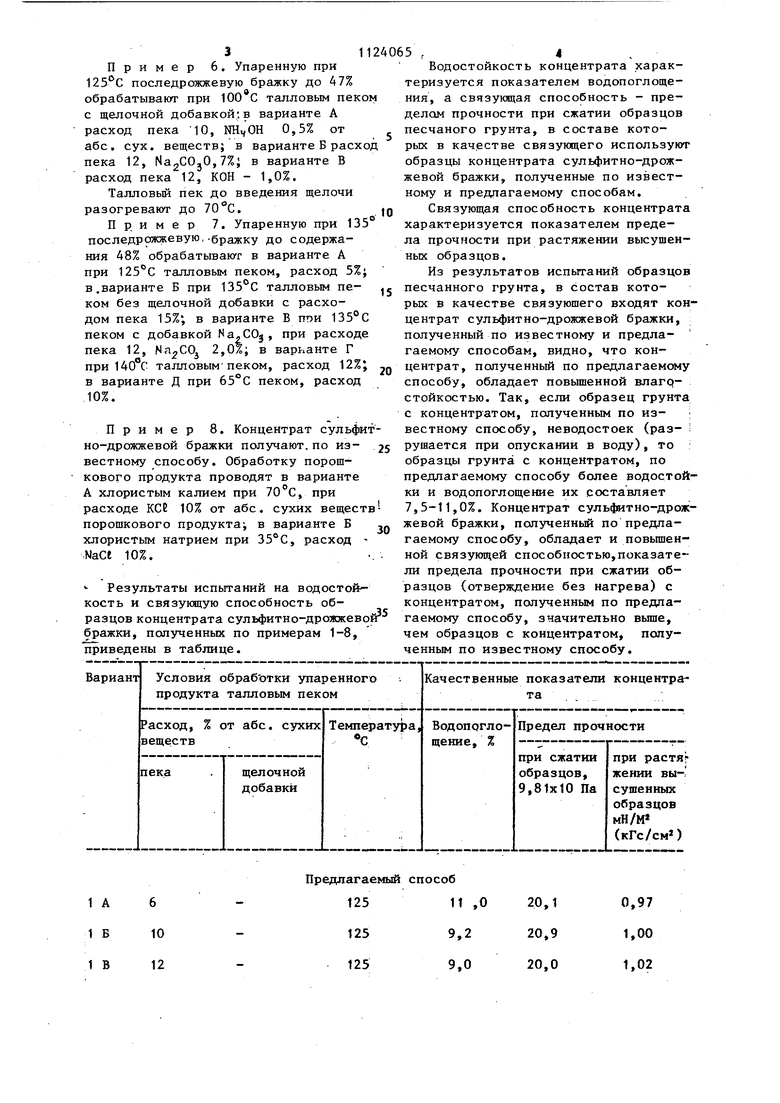

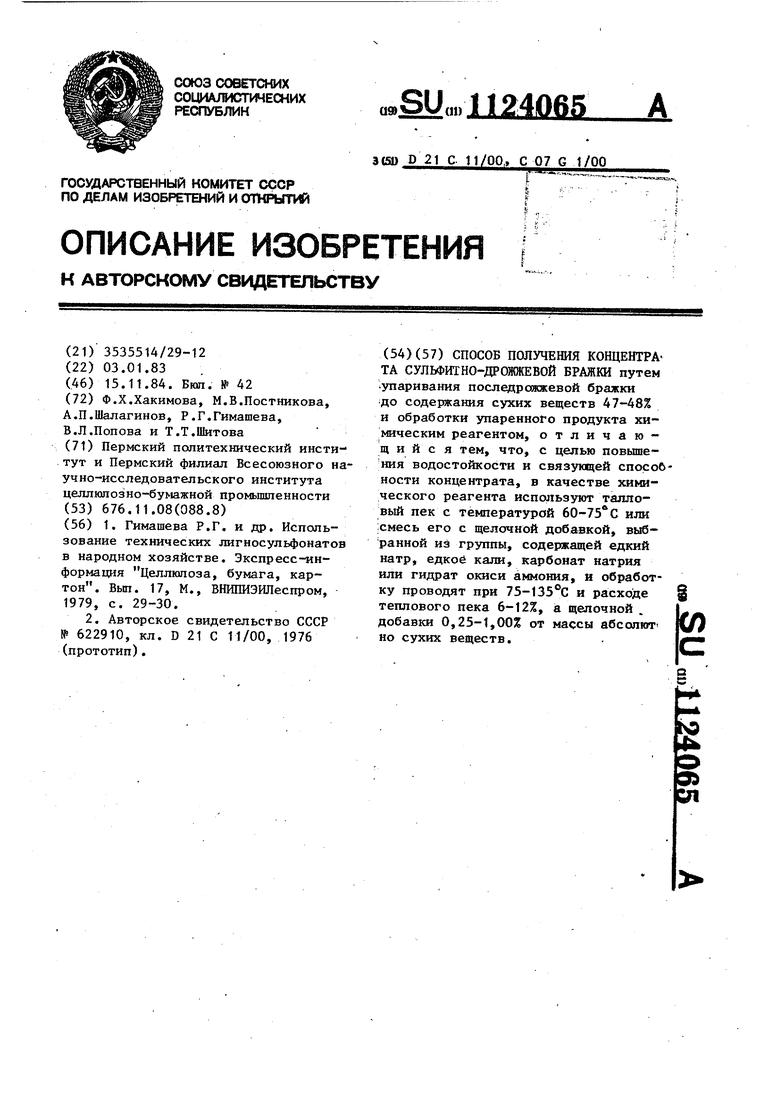

in Изобретение относится к технологии переработки сульфитного щелока в сульфит-целлюлозном производстве и может быть использовано для получения концентратов сульфитно-дрожжевой бражки, применяемых в качестве связующего материала в различных отраслях народного хозяйства. Известен способ получения концентрата сульфитно-дрожжевой бражки (КСДБ) путем упаривания последрожжевой бражки при 125-135 С до содержания 47-48% сухих веществ ClJОднако по данному способу получают концентрат сульфитно-дрожжевой бражки, который не обладает водостой костью и имеет относительно низкую связующую способность. Так, если концентрат, получаемьй по известному способу, используется в дорожном строительстве как связующее при обес пыливании и укреплении грунтовых дорог, то грунт, укрепляемый этим связующим, в дождливую погоду теряет прочность из-за водорастворимости концентрата (т.е. отсутствия водостойкости концентрата), а в сухом климате (25% влажности) наблюдается шелушение дороги из-за относительно низкой связующей способности Указанные недостатки ограничивают использование концентратов сульфитно-дрожжевой бражки в дорожном строи тельстве и во многих других областях народного хозяйства. Наиболее близким к предлагаемому по технической сущности является сп соб получения концентрата из последрожжевой бражки путем упаривания ее до содержания сухих веществ 30-50% и высушивания до получения пор:Ошкового продукта влажностью 8-10% с последукщей обработкой порошкового пр дукта хлоридом или сульфатом щелочного металла при 35-70°С и дальнейше го гранулирования С2. Предлагаемый способ получения ко центрата, обеспечивая довольно вы сокие эксплуатационные свойства, не позволяет получить концентрат с необ ходимой водостойкостью и связующей способностью. Цель изобретения - повьшение водостойкости и связующей способности концентрата. Поставленная цель дости гается тем,что согласно способу получения концентрата сульфитно-дрожжевой бражки путем з аривания последр жевой бражки до содержания сухих ве ществ 47-48% и обработки упаренного продукта химическим реагентом, в качестве химического реагента используют талловый пек . с температурой 60-75 С или смесь его с щелочной добавкой, выбранной из группы, содержащей едкий натр, едкое кали, карбонат натрия или гидрат окиси аммония, и обработку проводят при 75-135С и расходе таллового пека 6-12%, а целочной добавки 0,25-1,00% от массы абсолютно сухих веществ. Талловый пек - побочный продукт производства сульфатной целлшпозы. В состав пека входят смоляные и : жирные кислоты, которые при обработке пеком упаренной последрожжевой бражки до содержания сухих веществ 47-48% при 75-135°С модифицируют лигносульфонаты упаренного продукта и в результате водостойкость и связуюшая способность концентрата, получаемого по предлагаемому способу, повышается. Способ получения концентрата сульфитно-дрожжевой бражки осуществляют следующим образом. Пример 1. Упаренную при 125°С последрожжевую бражку до содержания 47% абс. сухих веществ обрабатывают при предварительно разогретым до 75°С талловым пеком. Расход пека 6 (вариант А), 10 (вариант Б) или 12% (вариант В). Пример 2. Упаренную при 135 С последрожжевую бражку до содержания 48% абс. сухих веществ обрабатывают при 135С разогретым до 75°С талловым пеком. Расход пека 6 (вариант А), 8 (вариант Б) или 12% (вариант В). Пример 3. Отличается от примера 2 тем, что обработку талловым пеком проводят при 75°С. Пример 4. Отличается от примера 2 тем, что обработку упаренного продукта проводят талловым пеком с введенной в него щелочной добавкой. Расход щелочной добавки (МаОН) составляет 0,25% от абс.сухих веществ. Пример 5, Отличается от примера 1 тем, что обработку упаренного продукта проводят талловым пеком с введенной в него щелочной добавкой. Расход щелочной добавки (NaOH) составляет 1% от абс. сухих веществ. пример 6. Упаренную при последрожжевую бражку до 47% обрабатывают при ЮОс талловым пек с щелочной добавкой;в варианте А расход пека 10, NHt,OH 0,5% от абс. сух. веществ; в варианте Б расх пека 12, Na2COjO,7%; в варианте В расход пека 12, КОН - 1,0%. Талловый пек до введения щелочи разогревают до 70°С. Пример 7. Упаренную при 13 последрожжевую,-бражку до содержания 48% обрабатывают в варианте А при 125°С талловым пеком, расход 5% в.варианте Б при 135°С талловым пеком без щелочной добавки с расходом пека 15%; в варианте В шэи 135° пеком с добавкой , при расход пека 12, 2,0%; в варианте Г при 140 С талловымпеком, расход 12% в варианте Д при 65°С пеком, расход 10%. Пример 8. Концентрат сульфи но-дрожжевой бражки получают, по известному способу. Обработку порошкового продукта проводят в варианте А хлористым калием при 70°С, при расходе КСЕ 10% от абс. сухих вещест порошкового продуктаi в варианте Б хлористым натрием при 35°С, расход ,NaCe 10%. Результаты испытаний на водостой кость и связующую способность образцов концентрата сульфитно-дрожжев бражки, полученньк по примерам 1-8, приведены в таблице. 1 5 Водостойкость концентрата характеризуется показателем водопоглощения, а связующая способность - пределом прочности при сжатии образцов песчаного грунта, в составе которых в качестве связующего используют образцы концентрата сульфитно-дрожжевой бражки, полученные по известному и предатагаемому способам. Связующая способность концентрата характеризуется показателем предела прочности при растяжении высушенных образцов. Из результатов испытаний образцов песчанного грунта, в состав которык в качестве связуюшего входят концентрат сульфитно-дрожжевой бражки, полученный по известному и предлагаемому способам, видно, что концентрат, полученный по предлагаемому способу, обладает повышенной влагр- стойкостью. Так, если образец грунта с концентратом, полученным по из- : вестному способу, неводостоек (разрушается при опускании в воду), то образцы грунта с концентратом, по предлагаемому способу более водостойки и водопоглощение их составляет 7,5-11,0%. Концентрат сульфитно-дрож:жевой бражки, полученный по предлагаемому способу, обладает и повьш1ен- ной связующей способностью,показатели предела прочности при сжатии образцов (отверждение без нагрева) с концентратом, полученным по предлагаемому способу, значительно выше, чем образцов с концентратом, полученным по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения разжижителя цементно-сырьевых шламов | 1982 |

|

SU1062212A1 |

| Способ получения связующего | 1982 |

|

SU1052523A1 |

| Способ получения концентрата сульфитно-дрожжевой бражки | 1980 |

|

SU979360A1 |

| Кислотоупорная замазка | 1981 |

|

SU1008187A1 |

| Способ регенерации окиси натрия из отработанного щелока от сульфитной варки целлюлозы | 1983 |

|

SU1134647A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОГО СУБСТРАТА ДЛЯ ВЫРАЩИВАНИЯ ДРОЖЖЕЙ | 1989 |

|

RU1720282C |

| Способ приготовления связующего для изготовления литейных форм и стержней | 1982 |

|

SU1045994A1 |

| Полимерсиликатная замазка | 1985 |

|

SU1294782A1 |

| Способ получения реагента для буровых глинистых растворов | 1982 |

|

SU1039950A1 |

СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРА ТА СУЛЬФИТНО-ДРОЖЖЕВОЙ БРАЖКИ путем упаривания последрожжевой бражки :до содержания сухих веществ 47-48% и обработки упаренного продукта химическим реагентом, отличающий с я тем, что, с целью повышения водостойкости и связующей способности концентрата, в качестве химического реагента используют талловый пек с температурой 60-75 0 или :смесь его с щелочной добавкой, выбранной из группы, содержащей едкий натр, едкое кали, карбонат натрия или гидрат окиси аммония, и обработку проводят при 75-135 с и расходе 9 теплового пека 6-12%, а щелочной . добавки 0,25-1,00% от массы абсопют но сухих веществ.

Предлагаемый 1 А 6 1 Б 10 1 В 12 125

0,97 125 1,00 1,02 125 способ 11 ,020,1 9,220,9 9,020,0

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гимашева Р.Г | |||

| и др | |||

| Использование технических лигносульфонатов в народном хозяйстве | |||

| Экспресс-информация Целлюлоза, бумага, картон | |||

| Вып | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения бардяного концентрата | 1976 |

|

SU622910A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-15—Публикация

1983-01-03—Подача