Изобретение относится к технологии получения олигомерных поверхности но-активных веществ и может быть использовано в химической промышлен- . ности, а олигомер в качестве пластифицирующей добавки - к бетонным смесям и другим материалам на основе гидравлических вяжущих веществ.

Использование пластифицирующих добавок для бетонных смесей позволяет получить либо очень подвижную бетонную смесь без снижения при этом прочности готового изделия, либо существенно уменьшить водоцементное отношение в исходной бетонной смеси и тем сакым повысить прочность готовых изделий.

Известен способ получения олигомера на основе нафталина и метилнафталина, подвергнутых сульфированию, конденсации с формальдегидом и последующей нейтргшизации, используемого в качестве пластифицирующей добавки к растворным и бетонным смесям. Смесь нафтгшина и метилнафталина, взятых в соотношении мас.%: 80:20 - 20:80, обрабатывают концентрированной серной кислотой при 160-170°С 2-4 ч, далее-подвергают

конденсации при 105-130°С 5-10 ч с последующей нейтрализацией 1.

Недостатком данного способа является использование дорогих реагентов, а также значительная длительность процесса конденсации и высокая температура его проведения. Кроме того, при использовании этого олигомера в качестве пластификатора про10исходит значительное воздухововлечение в бетонную смесь, что является причиной невысокой прочности бетона при сниженном водоцементном отнсшении.

15

Наиболее близким по технической сущности к-предлагаемому изобретению является способ получения олигомера заключающийся в сульфировании ароматического соединения - антрацена

20 серной кислотой, конденсации образукяцихся сульфокислот с формальдегидом и нейтрализсщии полученного продукта раствором щелочи t 2 .

Недостатком известного способа

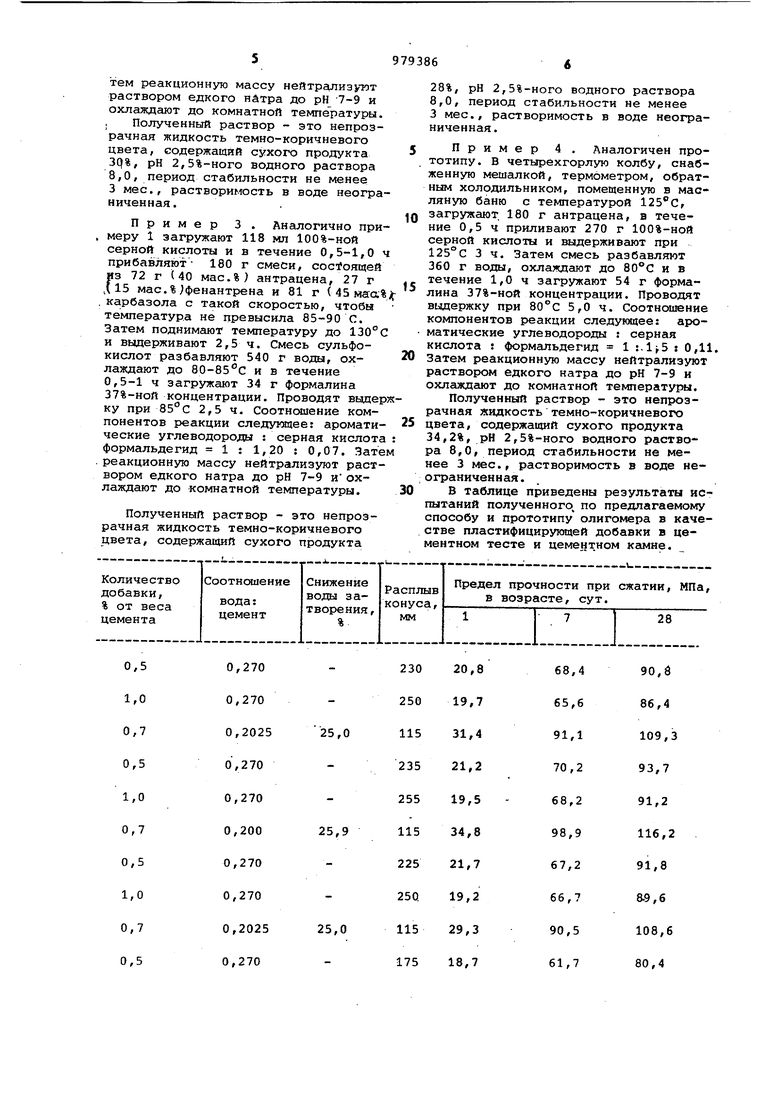

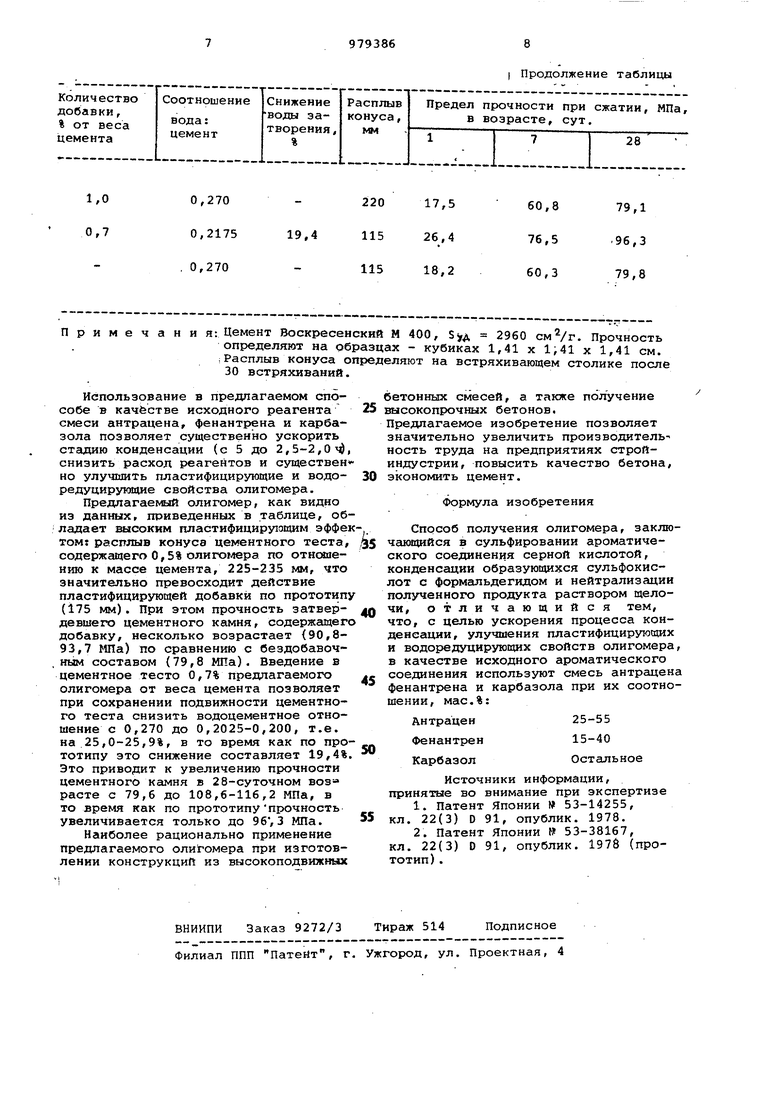

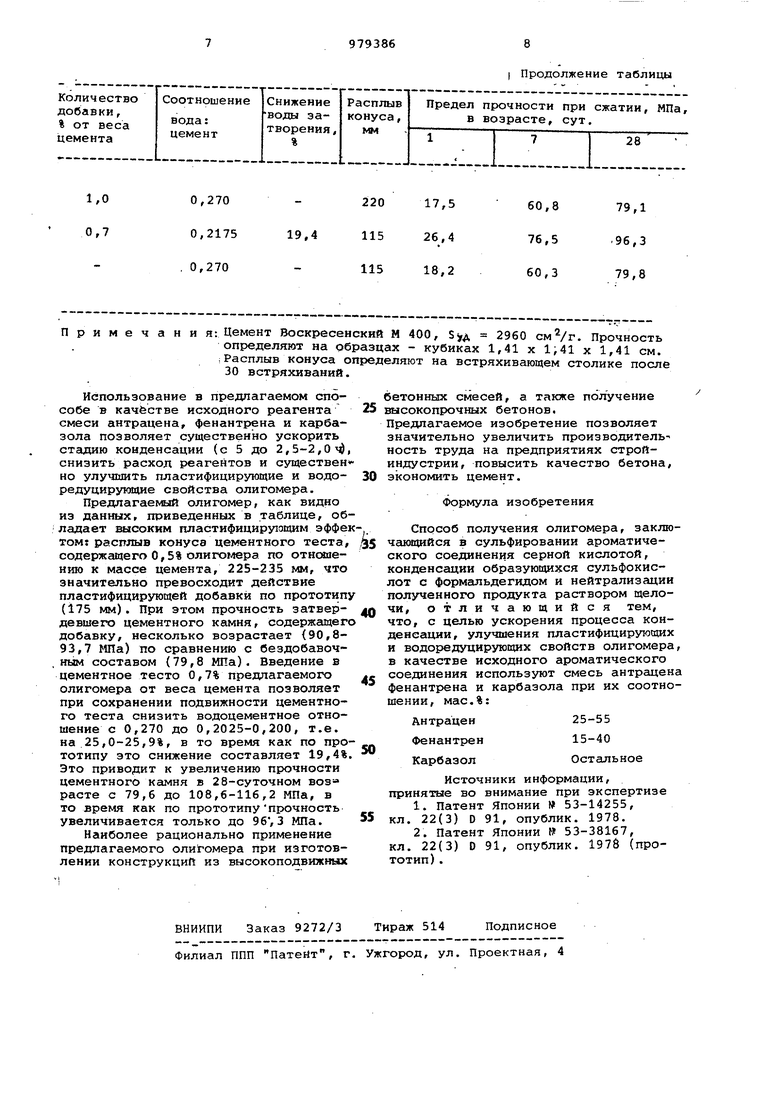

25 является длительность стадии конденсации (.5-10 ч), очищенный антрацен, используемый в качестве исходного сырья - дефицитный и дорогой продукт. Кроме того, олигомер обладает недо30статочньики пластифицирующими свойствами и оказывает невысокое водоредуцирующее деПствие на цементное тесто. Цель изобретения - ускорение процесса конденсации, улучшение пластифицирующих и водоредуциругощих свойст олигомера. Поставленная цель достигается тем, что в известном способе получения олигомера, заклгочаиадемся в сульфировании ь ароматического соединения серной кислотой, конденсации образующихся сульфокислот с формальдегидом и нейтрализации полученного продукта раствором щелочи, в качестве исходного ароматического соединения используют смесь антрацена, фенантрена и карбазола при их соотношении, мас.%: 25-55 Антрацен 15-40 Фенантрена Остальное Карбаз(ол Предпочтительно использовать реагенты при следующем их весовом соотношении: ароматические углеводороды: серная кислота : формальдегид 1 : (0,9-1,2) : (0,07-0,12) соответственно. Предлагаемый продукт содержит пом МО антрацена определенное количество .фенантрена и карбазола, являющихся реакционноспособными веществами. Их совместное присутствие в реагенте обеспечивает достаточно высокую скорость реакции конденсации и, кроме того, агрегатное состояние фенантрена (температура плавления позволяет снизить расход серной кислоты и получить олигомер, обладающий необходимыми потребительскими свойствами. Предложенное соотношение ароматических углеводородов является оптимальным, так как увеличение содержания антрацена в смеси ( выше 55%) приводит к значительному замедлению стадии конденсации, а при его содержании менее 25% ухудшается пластифицирующий эффект олигомера. При умень шении содержания карбазола (менее 20 и фенантрена (менее 15% происходит значительное замедление стадии конденсации и, кроме того, при малом количестве фенантрена требуется боль шой избыток серной кислоты для прове дения сульфинирования. С увеличением содержания в смеси карбазола (свыше 45%) в конечном продукте появляются осмоленные вещества, плохо растворимые в воде. С увеличением содержания фенантрена (свыше 40%) возрастает ко личество отходов производства из-за его улетучивания (температура плавле ния 101°С). На коксохимических заводах вырабатывается продукт - антрацен камеиноугольный сырой (ГОСТ 1720-76;, содержащий , мае . %: Антрацен Фенантрен Карбазол По составу и соотношению исходных углеводородов соотвутствует искусственной сырьевой смеси, используемой в предполагаемом изобретении. Содержание данных трехядерных углеводородов в сыром антрацене 75-90%. Возможность использования сырого антрацена для получения этого олигомера значительно снижает его стоимость . Пример 1.В четырехгорлую колбу, снабженную мешалкой, термостатом, обратным холодильником, помещенную в масляную баню с температурой 70-75°С, загружают 88 мл 98%-ной серной кислоты и в течение 0,5-1 ч прибавляют 180 г смеси из 45 г (25 ,%) антрацена, 72 г (40 мас%) фенантрена и 63 г (35 мас.% )карбазола с такой скоростью, чтобы температура не превысила 85-90 С. Затем поднимают температуру до 120°С и выдерживают в течение 3,5 чГ. Смесь разбавляют 360 г воды, охлаждают до 80-85°С и в течение 0,5-1 ч загружают 58,Згформалина 37%-ной концентрации. Проводят выдержку при 80°С в течение 2,0 ч. Соотношение компонентов реакции следующее: ароматические углеводороды: серная кислота : формальдегид 1 : 0,9 : 0,12. Затем реакционную массу нейтрализуют раствором едкого натра до рН 7-9 и ох,лаждают до комнатной температуры. Полученный раствор - это непрозрачная жидкость темно-коричневого цвета, содержащий сухого продукта 32%, рН:2,5%-ного -водного раствора 8,0, период стабильности не менее 3 мес., растворимость в воде неограниченная. П р и м е р 2 .Аналогично примеру 1 загружают 103 мл 100%-ной серной кислоты и в течение 0,5-1 ч при 70-75°С прибавляют 180 г смеси, состоящей из 99 г (55 мас.%;антрацена, 45 г (25 мас.%) фенантрена и 36 г С 20 мас.% ) карбазола с такой скоростью, чтобы температура не превысила 85-90°С. Затем поднимают температуру до 125°С и выдерживают 3,0 ч. Смесь сульфокислот разбавляют 450 г воды, охлаждают до 80-85°С и в течение 0,5-1 ч загружают 43,8 г формал на 37%-ной концентрации. Проводят реакцию поликонденсации при 85°С в течение 2,5 ч. Соотношение компонентов реакции следующее: ароматические углеводороды : серная кислота : формальдегид 1 : 1,05 : 0,09. Затем реакционную массу нейтрализуит раствором едкого нАтра до рН -7-9 и охлаждают до комнатной температуры. , Полученный раствор - это непрозрачная жидкость темно-коричневого цвета, содержащий сухого продукта 3Q%, рН 2,5%-ного водного раствора 8,0, период стабильности не менее 3 мес., растворимость в воде неогра ниченная. Пример 3 . Аналогично при меру 1 загружают 118 мл 100%-ной серной кислоты и в течение 0,5-1,0 прибавляют- 180 г смеси, состоящей Гз 72 г (40 мас.%) антрацена, 27 г 15 мас.%;фенантрена и 81 г ( 45 маа . карбазола с такой скоростью, чтобы температура не превысила 85-90 С. Затем поднимают температуру до 130° и выдерживают 2,5 ч. Смесь сульфокислот разбавляют 540 г воды, охлаждают до 80-85С и в течение 0,5-1 ч загружают 34 г формалина 37%-ной концентрации. Проводят выде ку при 2,5 ч. Соотнесение компонентов реакции следующее: аромати ческие углеводороды : серная кислот формальдегид 1 : 1,20 : 0,07. Зат реакционную массу нейтрализуют раст вором едкого натра до рН 7-9 и охлаждают до комнатной температуры. Полученный раствор - это непрозрачная жидкость темно-коричневого цвета, содержащий сухого продукта 28%, рН 2,5%-ного водного раствора 8,0, период стабильности не менее 3 мес., растворимость в воде неограниченная. Пример 4 . Аналогичен прототипу. В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником, помещенную в масляную баню с температурой , загружают. 180 г антрацена, в течение 0,5 ч приливают 270 г 100%-ной серной кислоты и выдерживают при 125°С 3 ч. Затем смесь разбавляют 360 г воды, охлаждают до 80С и в течение 1,0 ч загружают 54 г формалина 37%-ной концентрации. Проводят выдержку при 80с 5,0 ч. Соотношение компонентов реакции следующее: ароматические углеводороды : серная кислота : формальдегид 1 :.lj5 : 0,11. Затем реакционную массу нейтрализуют раствором едкого натра до рН 7-9 и охлаждгиот до комнатной температуры. Полученный раствор - это непрозрачная жидкость темно-коричневого цвета, содержащий сухого продукта 34,2%, рН 2,5%-ного водного раствора 8,0, период стабильности не менее 3 мес., растворимость в воде неограниченная. В таблице приведены результаты испытаний полученного, по предлагаемому способу и прототипу олигомера в качестве пластифицирующей добавки в цементном тесте и цементном камне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пластифицированный портландцемент | 1981 |

|

SU992459A1 |

| Вяжущее | 1990 |

|

SU1772097A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2001 |

|

RU2199499C1 |

| Способ получения пластификатора бетонных смесей | 1986 |

|

SU1342889A1 |

| БЕТОННАЯ СМЕСЬ | 1996 |

|

RU2114079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2357938C1 |

| Способ получения продукта конденсации соли диазония | 1970 |

|

SU522824A3 |

| Способ получения модифицированной фенолформальдегидной смолы | 1980 |

|

SU956493A1 |

0,270

0,5

0,270

25,0

0,2025

0,270

0,270

25,9

0,200

0,270

0,270

25,0

0,2025

0,270

90,и

20,8

68,4

230

86,4

19,7

65,6 31,4

109,3 91,1 21,2

93,7 70,2

91,2

19,5

68,2

116,2 98,9 34,8

91,8 67,2 21,7

108,6 90,5 29,3

80,4 61,7 18,7

I Продолжение таблицы

Авторы

Даты

1982-12-07—Публикация

1981-06-02—Подача