t

Изобретение относится к цветной металлургии преимущественно к металлургии цинка и кадмия, и может . быть использовано для выщелачивания окисленных цинкосодержащих материа лов, например обожженных цинковых : концентратов, окисленных руд, вельцокислов, шлаковозгонов, пылей, а также материалов, содержащих цветные металлы в элементарном состоянии, например медно-кадмиевых кеков, сплаво,в на основе цинка, металлических порошков, стружек и т. д.

Известен способ переработки полиметаллических материалов выщелачиванием в растворе кислоты 1 J .

Heдoctaткoм этого способа является то, что для осуществления очистки требуется значительное количество аппаратуры и большой расход реагентов, в первую очередь - цинковой пыли, составляющей до 80 кг на 1 т цинка в растворе.

Наиболее близким к предлагаемому являемся способ выщелачивания поли металлических цинкосодержащих мате: .риалов в растворе кислоты, включающий .электролиз пульпы постоянным электри ческим током Г2 .

Недостатками известного способа являются сложность аппаратурного оформления в связи с необходимостью

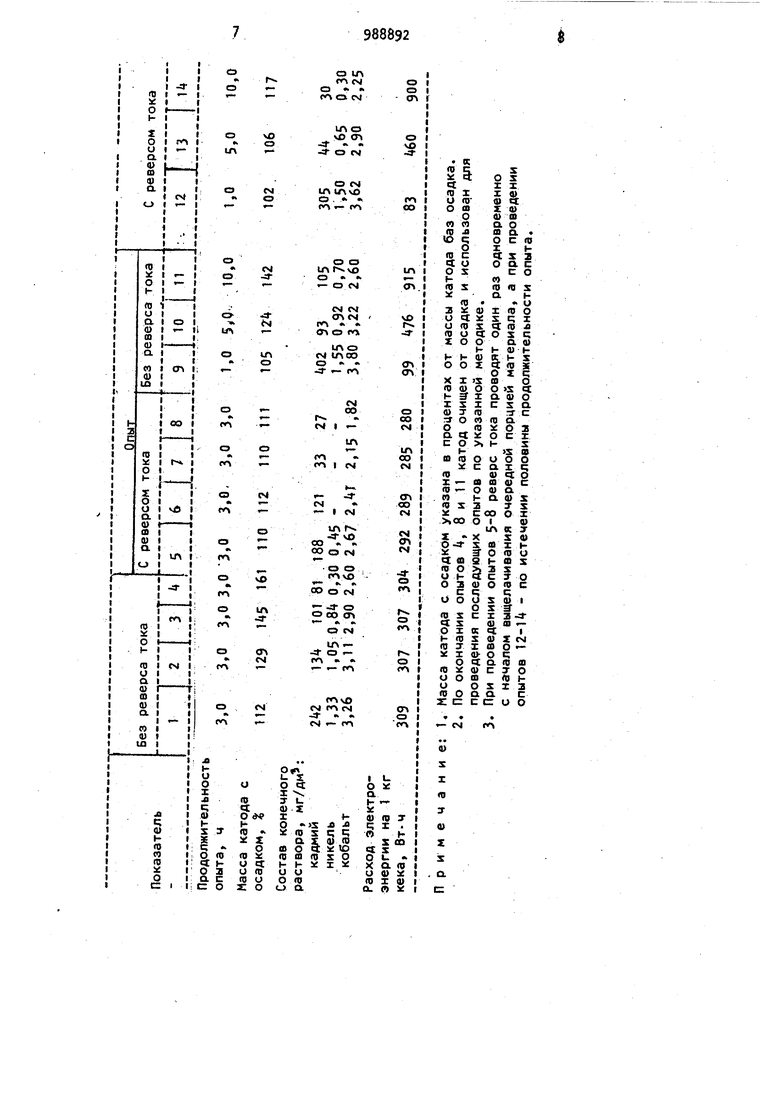

О отделять анодное пространство элек;тролизера от катодного; сложность обслуживания электролизера, поскольку на его катодах постоянно накапливает ся осадок металлического цинка и при5 месей более электроположительных, чем цинк, а также часть твердых компонентов пульпы, механически«вовлекаемых в состав катодного осадка, что требует регулярного (ручного или механического) удаления этого осадка с электродов во избежание резкого нарушения циркуляции пульпы, ухудшения качества очистки раствора, возникновения kopoTKoro замыкания электродов и увеличения расхода электроэнергии. Кроме того, известный способ неприемлем для выщелачивания материалов в непрерывном режиме, поскольку неизбежно требует прерывания процесса для очистки электродов от осадка. Цель изобретения - уменьшение тру дозатрат и удельногорасхода электроэнергии улучшение очистки раствора от примесей. Поставленная цель достигается тем что согласно способу выщелачивания полиметаллических цинксодержащих материалов в растворе кислоты, включающему электролиз пульпы постоянным электрическим током, в процессе выще лачивания направление электрического тока, протекающего через пульпу, меняют на противоположное один раз в течение 1-10 ч. Изменение направления электрического тока, протекающего через пульпу приводит к растворению ранее полученного катодного осадка. В соответствии с положением металлических ком понентов осадка в ряду напряжений происходит их растворение после реверса: в первую очередь в раствор переходит цинк как наиболее электроотрицательный металл (стандартный потен14иал ,7б В), затем - кадмий (,ЦО В), кобальт (,28 В) никель (Е -0,23 в) и т.д. Основную часть катодного осадка {до 80-85%) при электровыщелачивании цинксодержащих , материалов - цинковых огарков, окислов, медно-кадмиевы кеков и других составляет металлический цинк. По мере преимущественного растворения цинка под действием электрического тока после смены его направления вследствие нарушения механической и гальванической связи осадка с электродов последний постепенно обнажается, а остаток от раст;ворения осадка переходит в состав пульпы в виде шлама, в значительной степени обогащенного (по сравнению с составом исходного осадка) компонентами, более электроположительными чем цинк. Так, без применения специаль ных механиче ских приспособлений или . дополнительных трудозатрат происходит удаление осадка с электродов по предлагаемому способу и, следователь но, достигается полная регенерация электродов в процессе электровыщелачивания без его прерывания и возможность осуществления способа в непрерывном режиме. В процессе электроаыщелачивания материалов предлагаемым способом до 10 всей продолжительности процесса приходится на растворение ранее полученного катодного осадка под действием электрического тока (сразу после реверса тока). Этот период характеризуется резким уменьшением напряжения на электродах (от 3, до 0,4-0,5 В) при неизменной величине плотности тока. Причиной этого является то, что основной реакцией анодного процесса в период растворения осадка становится реакция In - 2е - Zn Е -0,7 В тогда как до реверса тока на аноде преимущественно протекала реакция Н,,0 - 2е 2Н + 0,5 Е +1,23 6 Поэтому периодическое реве|1сирование тока в процессе электровыщелачивания вызывает уменьшение удельного расхода электроэнергии. В процессе электровыщелачивания материалов по предлагаемому способу имеет место и цементационное осаждение примесей на растворяющемся цинке. Это происходит в результате взаимодействия с раствором остатка от растворения осадка, содержащего еще значительное количество реакционноспособного металлического цинка. В основном же цементация примесей происходит одновременно с катодным процессом на свежей поверхности высокодисперсного цинка, осажденного на предварительно регенерированном электроде. Таким образом, реверс тока при электровыщелачивании улучшает очистку. Пример. 208 г медно-кадмиевого кека с влажностью 2,3%, полученного в результате цементационной очистки раствора сульфата цинка металлическим цинком, имеющего состав, %. медь 7,08; кадмий ,k цинк 1,8, выщелачивают в 0,650 дм раствора состава, цинк 11,8; серная кислота 48,5 при 6(ГС и перемешивании пульпы с частотой 6,67 1/с. Одновременно через пульпу при помощи свинцово-серебряных электродов (1,0% серебра, величина катодной поверхности 1,46 дм ) пропускают постоянный электрический ток силой 6,OiO,2 А.

По окончании выщелачивания определяют массу катода с осадком и анализируют полученный раствор сульфата цинка, а катод с осадком от проведенного опыта используют, не удаляя осад-S ка, для проведения следующего опыта. Влияние реверса тока на результаты электровыщелачивания.медно-кадмиевогр кека показано в таблице.

Использование предлагаемого cnonio соба выщелачивания полиметаллических цинксоДержащих материалов, например.

цинковьГх огарков, медно-кадмиемых кеков, вельцокислов и т.д., на современных цинкэлектролитных заводах вызывает уменьшение расхода дефицитной цинковой пыли для очистки растворов сульфата цинка от электроположительных примесей (медь, кадмий и др.). Поэтому экономический эффект от использования предлагаемого способа на цинкэлектролитном заводе прсжзводи тёльностью 100 тыс.т чушкового цинка в год составляет 37 тыс.руб.

5988892-О

Формула изобретенияправление электрического тока, проСпособ выщелачивания полиметалли- противоположное один раз в течение ческих цинксодержащих материалов в 1-10 ч.

растворе кислоты, включающий электро- s Источники информации, ЛИЗ пульпы постоянным электрическим принятые во внимание при экспертизе током, отличающийся тем, 1. Лакерник М.М., Пахомова Г.Н, что, с целью уменьшения трудозатрат Металлургия цинка и кадмия. Н., и удельного расхода электроэнергии Металлургия, 1968, с. 30. 55. и улучшения очистки раствора от при- в 2. Авторское свидетельство СССР месей, в процессе выщелачивания на- № 7.73113, кл. С 22 В 19/22, 1980.

текающего через пульпу, меняют на

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выщелачивания медно-кадмиевых кеков | 1981 |

|

SU979514A1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245378C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ВЫЩЕЛАЧИВАНИЯ | 2016 |

|

RU2655413C9 |

| Способ выщелачивания медно-кадмиевых кеков | 1984 |

|

SU1244197A1 |

| Способ гидрометаллургической переработки цинксодержащих возгонов | 1980 |

|

SU926051A1 |

| Способ переработки свинецсодержащих материалов | 1986 |

|

SU1395684A1 |

| Способ электровыщелачивания цинксодержащих материалов | 1979 |

|

SU773113A1 |

| СПОСОБ ОЧИСТКИ ОТ ХЛОРА СУЛЬФАТНЫХ ЦИНКОВЫХ РАСТВОРОВ | 2008 |

|

RU2372413C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ЗОЛОТОСЕРЕБРЯНЫХ И/ИЛИ СЕРЕБРЯНО-ЗОЛОТЫХ ЦЕМЕНТАТОВ С ИЗВЛЕЧЕНИЕМ ЦЕННЫХ КОМПОНЕНТОВ | 2010 |

|

RU2424338C1 |

| Способ извлечения кадмия из медно-кадмиевых кеков цинкового производства | 1982 |

|

SU1057565A1 |

Авторы

Даты

1983-01-15—Публикация

1981-06-03—Подача