I1

Изобретение относится к способу получения древесной массы и может быть использовано в целлюлозно-бумажной промышленности.

Целью изобретения является повышение выхода целевого продукта и упрощение процесса.

Изобретение иплюстрируется следующими примерами.

Пример 1. Щепу из осиновой древесины промывают, отделяют воду и подают на первую ступень размола,, Одновременно туда же подают пропиточный раствор гидроокиси натрия и диэтилентриаминпентауксусной кислоты (ДТПК), взятый в количестве 20% от общего расхода. Размол осуществляют при концентрации массы 20% и ,0. Волокнистую массу с отработанным щелочным раствором подают с концентрацией 15% в емкость перед второй ступенью размола, где ее обрабатывают при 70°С свежим раствором гидроокиси натрия и ДТПК, взятым в количестве 80% от общего расхода. Обработку осуществляют в течение 0 ми и начальном рН 12,0. Размол на второй ступени осуществляют при рН 8,5. Общий расход гидроокиси натрия 1,5%, а ДТПК 0,5% от массы абс. сухой щепы. Полученную древесную массу анализирзгют. .

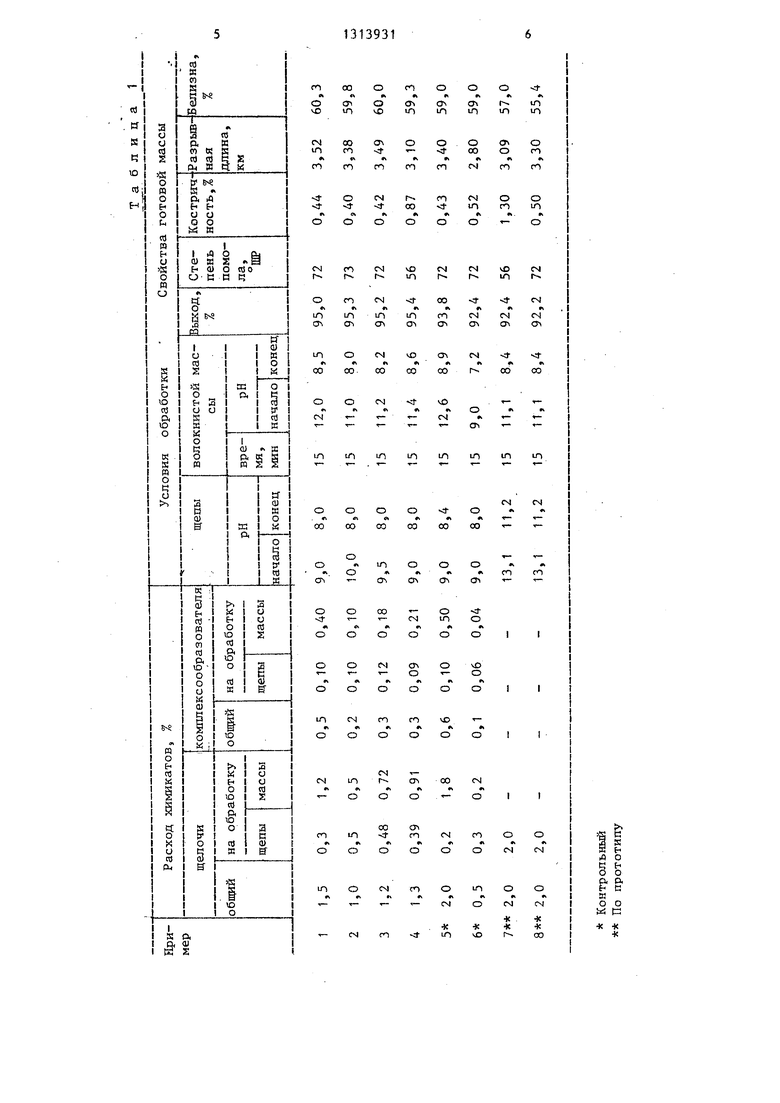

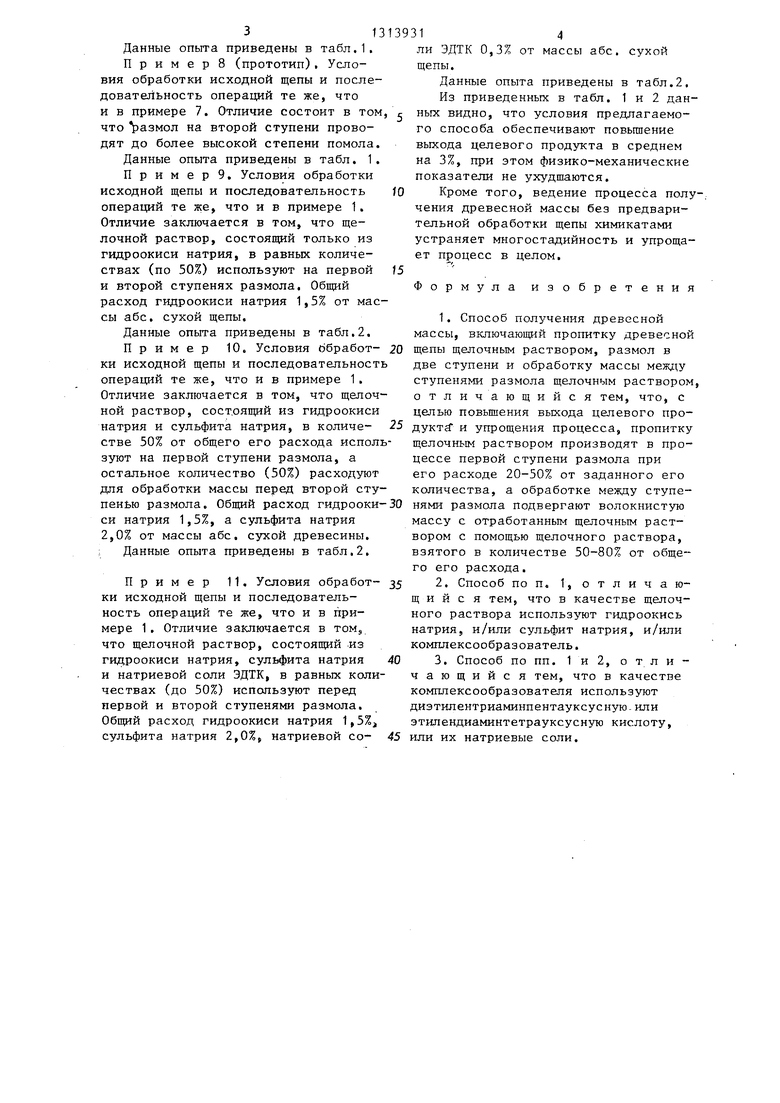

Результаты представлены в табл.1.

Пример 2. Условия обработки исходной щепы и последовательность операций те же, что и в примере 1. Отличие за1шючается в том, что щелочной раствор, состоящий из гидроокиси натрия и этилендиаминтетраук- сусной кислоты (ЭДТК), в количестве 50% от общего его расхода используют на первой ступени размола, а остальное количество (50%) расходуют для обработки массы перед второй ступенью размола. Общий расход гид- роокиси натрия 1,0%, а ЭДТК 0,2% от массы абс. сухой щепы.

Данные опыта приведены в табл.1

Пример. 3. Условия обработки исходной щепы и последовательность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, состоящий из гидроокиси натрия и натриевой соли ДТПК в количестве 40% от общего его расхода используют на первой ступени размола, а остальное количество (60%) расход-уют для обработки массы

0

5

9312

перед второй ступенью размола. Общий расход гидроокиси натрия 1,2%, а ДТПКМа 0,3% от массы абс. сухой щепы. Данные опыта приведены в табл. 1.

Пример 4. Условия обработки исходной щепы и последовательность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, состоящий из гидроокиси натрия и натриевой соли ЭДТК, в количестве 30% от общего его расхода, используют на первой ступени размола, а остальное количество (70%) расхо- 5 дуют для обработки массы перед второй ступенью размола. Общий расход гидроокиси натрия 1,3%, а ЭДTKNa 0,3% от массы абс. сухой щепы.

Данные опыта приведены в табл. 1.

Пример 5 (контрольный). Условия обработки щепы и последовательность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, взятый в количестве 10% от общего его расхода, используют на первой ступени размола, остальное количество (90%) расходуют для обработки массы перед второй ступенью размола. Общий расход гидроокиси нат- рия 0,9%, а комплексообразователя О,, 1% от массы абСо сухой щепы.

Данные опыта приведены в табл.1.

Пример 6 (контрольный). Условия обработки щепы и последователь- 35 ность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, взятый в количестве 60% от общего его расхода, используют на первой ступени размола, а остальное количество (40%) расходуют для обработки массы перед второй ступенью размола. Общий расход гидроокиси натрия 1,6% а комплексообразователя 0,6% от массы абс. сухой щепы..

Данные опыта приведены в табл.1.

Пример 7 (прототип). Щепу из осиновой древесины обрабатывают раствором гш роокиси натрия и сульфита натрия при их общем расходе 4% от 50 массы абс. сухой щепы в течение

20 мин, Отработанньй раствор отделяют, щепу разбавляют водой и размалывают при рН 6,5. После первой ступени размола массу обрабатывают от- 55 работанным пропиточным раствором при концентрации 15% и 70°С в течение 10 мин. После обработки волокнис- т ую массу размалывают и анализируют.

40

45

Данные опыта приведены в табл.1.

П р и м е р 8 (прототип), Условия обработки исходной щепы и последовательность операций те же, что и в примере 7. Отличие состоит в том что размол на второй ступени проводят до более высокой степени помола.

Данные опыта приведены в табл. 1.

П р и м е р 9. Условия обработки исходной щепы и последовательность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, состоящий только из гидроокиси натрия, в равных количествах (по 50%) используют на первой и второй ступенях размола. Общий расход гидроокиси натрия 1,5% от массы абс. сухой щепы.

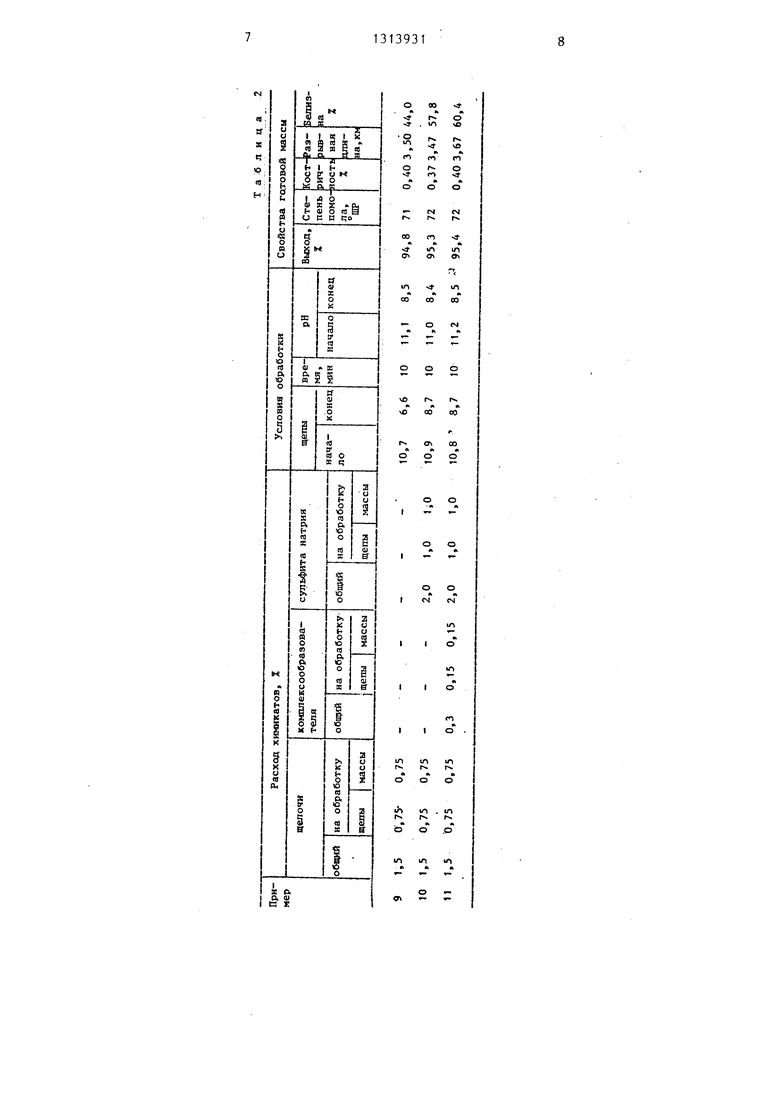

Данные опыта приведены в табл.2.

Пример 10. Условия обработ- ки исходной щепы и последовательност операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, состоящий из гидроокиси натрия и сульфита натрия, в количе- стве 50% от общего его расхода исползуют на первой ступени размола, а остальное количество (50%) расходуют для обработки массы перед второй ступенью размола. Общий расход гидрооки си натрия 1,5%, а сульфита натрия 2,0% от массы абс, сухой древесины. ; Данные опыта приведены в табл.2.

Пример 11, Условия обработ- ки исходной щепы и последовательность операций те же, что и в примере 1. Отличие заключается в том, что щелочной раствор, состоящий из гидроокиси натрия, сульфита натрия и натриевой соли ЭДТК, в равных количествах (до 50%) используют перед первой и второй ступенями размола. Общий расход гидроокиси натрия 1,5% сульфита натрия 2,0%, натриевой со-

ли ЭДТК 0,3% от массы абс. сухой щепы.

Данные опыта приведены в табл.2.

Из приведенных в табл. 1 и 2 данных видно, что условия предлагаемого способа обеспечивают повышение выхода целевого продукта в среднем на 3%, при этом физико-механические показатели не ухудшаются.

Кроме того, ведение процесса пол чения древесной массы без предварительной обработки щепы химикатами устраняет многостадийность и упрощает процесс в целом.

--/

Формула изобретения

1.Способ получения древесной массы, включающий пропитку древесной щепы щелочным раствором, размол в две ступени и обработку массы между ступенями размола щелочным раствором отличающийся тем, что, с целью повьшения выхода целевого про- дукт и упрощения процесса, пропитку щелочным раствором производят в процессе первой ступени размола при

его расходе 20-50% от заданного его количества, а обработке между ступенями размола подвергают волокнистую массу с отработанным щелочным раствором с помощью щелочного раствора, взятого в количестве 50-80% от общего его расхода.

2.Способ по п. 1, отличающийся тем, что в качестве щелочного раствора используют гидроокись натрия, и/или сульфит натрия, и/или комплексообразователь.

3.Способ по пп. 1 и 2, отличающийся тем, что в качестве комплексообразователя используют диэтилентриаминпентауксусную или этилендиаминтетрауксусную кислоту, или их натриевые соли.

го

оо

о о

СУ1 1П

{N

ш

00

го

го

го

ЧГ

оо г

1Л

ю

о

А

ОО

о

м

о

о о

о

А

о

CN ГО л

О о

CS

1Л

ч

о

о

{«1

О

Oi

tri

O

in

Оч

ш

(

ю

ш ю

о

st

о

00

OV О

о

го

го

м

п

Cv)

г.

00

го t

CN Ш

О

го

о

1Л

о

о о

т т-CJ,,- I I

ю

ш

in in

in

о

А 00

о

1

ON

гч

п

о

ел

о

о

fл

00

о

«1

ON

О Ш

О

п

о

cs о «

IЧГ-

оо то

со

ел о

о

чО

О

vC

k

о

о

fS-

ел

го

о

rs

fl

о

го

«i

о

о

А

со

о

«1 CV)

к

in

ш

о

чО

о

fl CNJ

Г-о

«S

CN

00

« с

г- ш

о

UO

«

т г п

k О

(

чС

О t

ш о

1/1 О1

« 00

1Л

м со

г

м

со

f

л

00

о о

А

«м ts

1Л I сГ

U-1

I о

fn

м Iо

1/1 1Л to

г t. г

ib1Л. ю

г r-Nг.

«м«

оо,о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения термомеханической древесной массы | 1981 |

|

SU1002435A1 |

| Способ получения древесной массы | 1983 |

|

SU1131942A1 |

| Способ получения древесной массы | 1981 |

|

SU979553A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Способ отбелки древесной массы | 1987 |

|

SU1437451A1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

Изобретение относится к целлюлозно-бумажной промьшшенности и позволяет повысить выход целевого продукта и упростить процесс. Щепу из осиновой древесины промывают и подают в первую ступень размола, куда одновременно подают в количестве 20-50% пропиточный раствор гидроокиси натрия и коъшлексообразователь, в качестве которого используют ди- этилентриаминпентауксусную кислоту, или этилендиаминтетрауксусную кислоту, или их натриевые соли, при их расходе соответственно 1,0-1,5% и 0,2-0,5%. После размола полученную при этом волокнистую массу и отработанный раствор обрабатьгоают при нагревании свежим щелочным раствором в количестве 50-80% и подвергают повторному размолу. 2 з,п.ф-лы, 2 табл. S :О W

| Сборник трудов ЦНИИБа, 1980, № 19, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-30—Публикация

1986-01-06—Подача