Изобретение относится к области станкостроения и может быть использовано в автоматизированных системах технологического оборудования и в измерительной технике.

В настоящее время одним из перспективных направлений в использовании режущего инструмента является применение съемной модульной инструментальной оснастки. По сравнению со стандартным режущим инструментом она позволяет повысить эффективность работы оборудования, производительность труда, сократить сроки подготовки производства, уменьшить вес инструмента в 3-4 раза и себестоимость механической обработки.

Широкому применению сменной модульной оснастки препятствует недостаточное изучение развития силовых процессов при ее работе в эксплуатационных условиях. Поэтому актуальной является разработка измерительно-информационных систем, встроенных в конструкцию оснастки, позволяющих получать измерительную информацию как для поиска оптимальных конструкций измерительных систем, так и оптимизации режимов резания. Измерительную информацию целесообразно применять также при разработке методик проектирования этапов технологической подготовки производства, обоснованного выбора модульной инструментальной оснастки, математических зависимостей, устанавливающих взаимосвязь между режимами обработки, конструкцией узла крепления и точностью получаемого размера после обработки.

Известен двухкомпонентный датчик сил резания на резце [1], измеряющий тангенциальную Pz и осевую Рх составляющие, содержащий обмотки возбуждения, выходные обмотки и пятистержневой магнитопровод с пазами, образующими чувствительные элементы датчика в плоскости, параллельной плоскости указанных составляющих сил резания. При отсутствии усилий во всех вторичных обмотках наводятся равные ЭДС. Попарно встречным включением обмоток обеспечивается равенство суммарных ЭДС нулю. Действие каждой из трех составляющих усилий резания приводит тело датчика в напряженное состояние. Сжатие и растяжение чувствительных стержней магнитопровода вызывает изменение их магнитных проницаемостей, а следовательно и ЭДС, наводимых во вторичных обмотках. Таким образом, в одной из выходных цепей получаем информацию о тангенциальной составляющей силы резания Pz, в другой - об осевой Pх.

Недостатками этого устройства являются его сложность и существенная нелинейность измерительных характеристик.

Известно тензокольцо [2] для измерения осевой силы Рх, содержащее измерительные двухопорные балочки с тензорезисторами, соединенными по схеме измерительного полумоста, в котором тензорезисторы каждого ключа размещены поровну на диаметрально противоположных сторонах кольца. При нагружении тензокольца осевой силой Рх балочки прогибаются. Деформация балочек приводит к изменению сопротивления тензорезисторов и плеча полумоста и появлению сигнала, пропорционального осевой силе Рх.

Недостатком этого устройства является измерение только осевой составляющей силы Рх.

Известно устройство для измерения силы резания [3], включающее выполненный в резцедержателе замкнутый сквозной паз, который образует упругий элемент; чувствительный элемент, представляющий собой капсулу с двумя сообщающимися и заполненными рабочей средой камерами разного объема. На боковых поверхностях малой камеры прикреплены тензометрические преобразователи, включенные по мостовой схеме. При работе деформация стенок меньшей камеры приводит к изменению сопротивления тензометрических преобразователей, вследствие чего на выходе мостовой схемы появляется электрический сигнал, пропорциональный радиальной составляющей силы резания Рy.

Недостатками описанного устройства являются измерение только радиальной составляющей силы резания Рy, сложность конструкции и снижение жесткости конструкции из-за выполненного в резцедержателе замкнутого сквозного паза.

Наиболее близким по технической сущности к предлагаемому датчику является многокомпонентный датчик сил и моментов [4], содержащий силовоспринимающую часть, связанную с параллельным ей основанием шестью стержнями с тензорезисторами, при этом стержни выполнены с прямоугольным сечением и одинаковыми по длине и скреплены с силовоспринимающей частью и основанием при помощи третьих заделок. Стержни объединены в пары под углом 108-120°. Каждый стержень имеет длину L, причем величина L равна или больше утроенной большей стороны сечения стержня. На противоположных сторонах каждого стержня вдоль его оси в средней части наклеены тензорезисторы, которые преобразуют деформацию растяжения-сжатия стержня в изменение своего омического сопротивления.

Недостатками описанного датчика является сложная конструкция и технология изготовления, поскольку силовоспринимающая часть и основание выполняются треугольной форм разных размеров и жестко соединяются между собой шестью стержнями с прямоугольными поперечными сечениями. В итоге, у прототипа необходимо изготовить 8 деталей, для соединения которых в единую конструкцию необходимо применить сварку стержней к силовоспринимающей части и основанию. Применение для соединения в единую конструкцию сварки обуславливает нарушение принципа целостности конструирования датчиков силы, согласно которому "для получения оптимальных метрологических характеристик необходимо, чтобы измеряемая сила передавалась в конструкции датчика по твердой среде в виде единого куска материала. Каждое место раздела ухудшает характеристики датчика" [5, стр.150]. Кроме этого, в мостовой цепи данного датчика активными являются только два тензорезистора.

Все вышеназванные конструкции имеют ограниченное применение и обеспечивают получение информации о силовых параметрах процесса резания только для конкретного режущего инструмента.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение точности измерения, упрощение конструкции и технологии изготовления, уменьшение габаритов многокомпонентного датчика силы резания и использование датчика для измерения силовых параметров при применении модульной инструментальной оснастки.

Предлагаемое техническое решение позволяет упростить конструкцию и расширить функциональные возможности впервые применяемой модульной инструментальной оснастки (запатентованной нами в объеме полезной модели) за счет размещения во внутреннем объеме ее корпуса многокомпонентного датчика силы, измеряющего осевую Рх, тангенциальную Pz и радиальную Рy составляющие силы резания и использовать оснастку на станках с автоматической сменой инструмента.

В предлагаемом многокомпонентном датчике силы резания упругий элемент выполнен в виде кольца с четырьмя независимыми плоскими балками, воспринимающими деформацию от действия составляющих силы резания. У каждой балки имеется свой узел ввода, размещенный в середине балки. Кроме того, упругий элемент устанавливается в плоскости разъема модульной инструментальной оснастки, позволяющей использовать различные по форме и геометрическим параметрам режущие элементы.

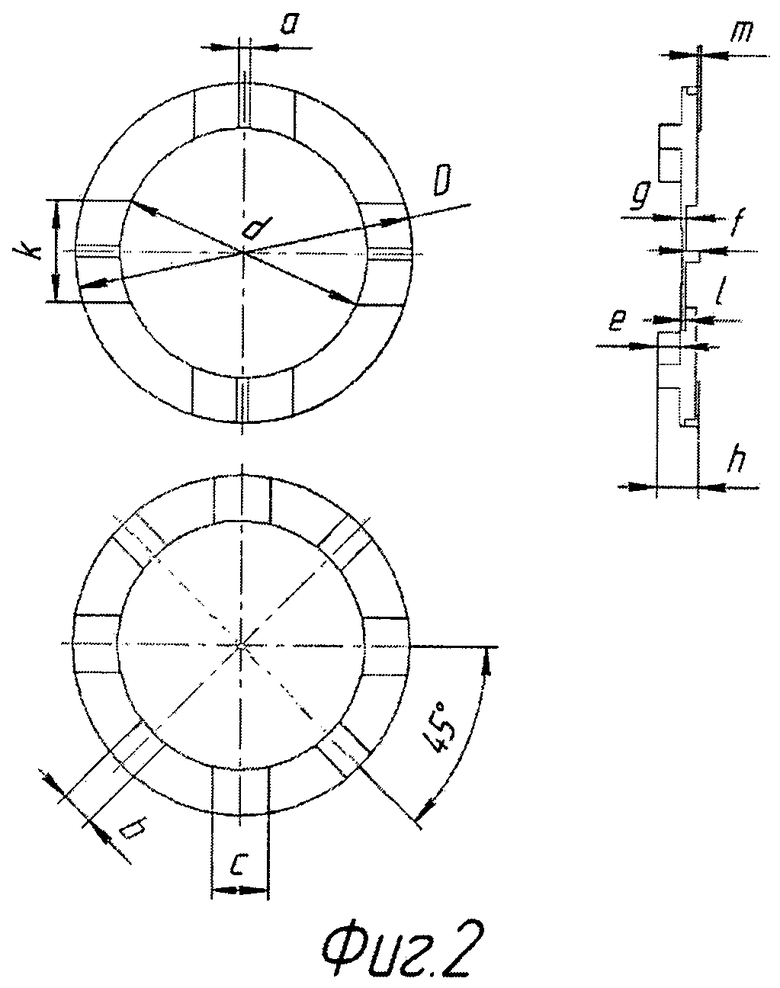

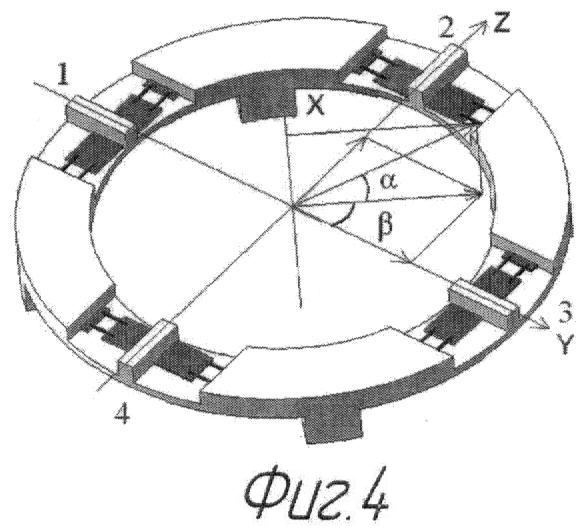

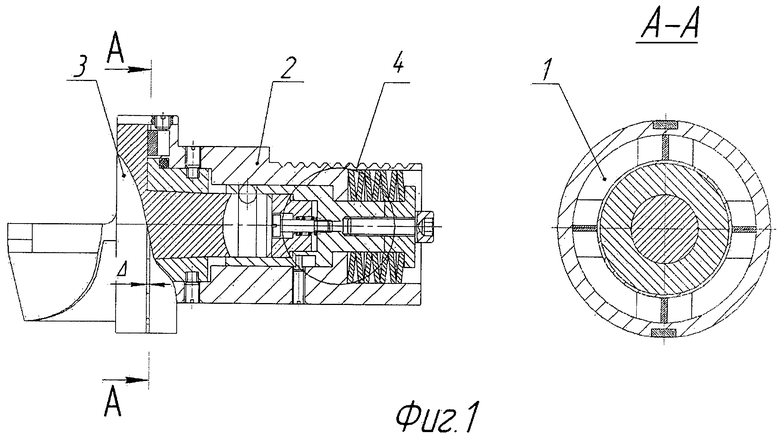

На фиг.1 изображено предлагаемое устройство в разрезе; на фиг.2 - упругий элемент; на фиг.3 - упругий элемент с размещенными на нем тензорезисторами; на фиг.4 - система координат относительно упругого элемента и углы α и β.

Многокомпонентный датчик силы резания содержит упругий элемент 1, установленный в плоскости разъема модульной инструментальной оснастки [6] и находящийся в пазу корпуса 2, и представляющий собой кольцо, на половине высоты которого выполнены симметрично относительно друг друга в плоскости, перпендикулярной вертикальной оси кольца, четыре независимые плоские балки, воспринимающие деформацию от действия вектора силовой нагрузки, узлы ввода силы размещены в середине балок, нижняя сторона кольца опирается на четыре выступа, являющихся силоопорными элементами балок, а на противоположных сторонах каждой балки размещены тензорезисторы, соединенные в гальванически независимые мостовые цепи; корпус 2 модульной инструментальной оснастки, закрепляемый в гнезде револьверной головки токарного станка, с выполненным на торце пазом для размещения упругого элемента; инструментальный модуль 3, осуществляющий процесс резания; зажимной узел 4, обеспечивающий закрепление инструментального модуля относительно корпуса 2.

Внутренний диаметр кольца составляет 0,7D; толщина балок составляет 0,01D; ширина силоопорных элементов 0,1D; ширина узлов ввода силы 0,03D, а угол между радиусами, соединяющими смежные центры узлов ввода силовой нагрузки и центры силоопорных элементов, составляет 45°, где D - наружный диаметр кольцевого выреза во внутреннем объеме инструментальной оснастки.

Конструкция работает следующим образом.

При закреплении сменного инструментального модуля 3 происходит начальное деформирование упругого элемента 1 за счет того, что толщина упругого элемента h больше глубины паза, в котором он находится, при этом деформирование упругого элемента 1 ограничивается усилием закрепления инструментального модуля 3. Таким образом, происходит требуемая первоначальная деформация упругого элемента 1 и обеспечивается необходимая жесткость модульной инструментальной оснастки. При точении на режущий элемент инструментального модуля 3 действует сила резания. При этом деформация инструментального модуля 3 через узлы ввода упругого элемента 1, соприкасающиеся с торцом инструментального модуля 3, передается на плоские балки упругого элемента 1 за счет имеющегося зазора Δ между торцами корпуса 2 и инструментального модуля 3. Тензорезисторы, наклеенные на плоские балки упругого элемента 1, изменяют свое сопротивление пропорционально деформации плоских балок, которая, в свою очередь, пропорциональна приложенной нагрузке, вследствие чего на выходах мостовых цепей появляются электрические сигналы, пропорциональные составляющим силы резания.

У заявляемого датчика более простая и потенциально более совершенная технология закрепления тензорезисторов, адаптированная как к широко применяемой технологии наклейки тензорезисторов на поверхности плоских балок, так и микроэлектронной технологии изготовления тензорезисторов на поверхности балок, исключающая применение клеевых соединений. Микроэлектронная технология изготовления тензорезисторов не только повышает точность передачи деформации напрямую к тензорезисторам, но и обеспечивает изготовление тензорезисторов с идентичными параметрами (начальными сопротивлениями, коэффициентами тензочувствительности).

Преимущество наклейки тензорезисторов у многокомпонентного датчика силы резания достигается за счет возможности закрепления тензорезисторов только с двух параллельных сторон плоских балок, что позволяет применять технологическую оснастку для одновременной наклейки всех 16 тензорезисторов. Это позволяет уменьшить разбросы по толщине клеевого слоя, ухудшающие точность передачи деформации балок к тензочувствительному материалу тензорезисторов. При использовании микроэлектронной технологии изготовления тензорезисторов они изготавливаются в два этапа. На первом этапе 8 тензорезисторов с одной стороны балок, на втором еще 8 тензорезисторов. Указанные факторы позволяют повысить точность результатов измерений. В то же время, у многокомпонентного датчика силы резания активными являются все 4 тензорезистора мостовой цепи и нет в схеме компенсационных тензорезисторов. Это существенно повышает мощность выходных электрических сигналов, повышает их помехоустойчивость и точность результатов измерений.

Также у заявляемого многокомпонентного датчика силы резания 4 мостовые цепи, что существенно упрощает преобразование электрических сигналов датчика и обработку результатов измерений как отдельных составляющих, так и результирующей силы резания.

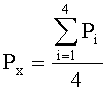

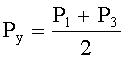

Вычисление составляющих силы резания проводится по следующим формулам:

- осевая составляющая силы резания;

- осевая составляющая силы резания;

- радиальная составляющая силы резания;

- радиальная составляющая силы резания;

- тангенциальная составляющая силы резания;

- тангенциальная составляющая силы резания;

- поперечная результирующая силы резания;

- поперечная результирующая силы резания;

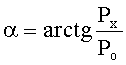

- угол наклона результирующей силы резания к плоскости разъема многофункциональной инструментальной оснастки;

- угол наклона результирующей силы резания к плоскости разъема многофункциональной инструментальной оснастки;

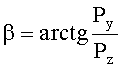

- угол между поперечной результирующей составляющей силы резания и осью Y.

- угол между поперечной результирующей составляющей силы резания и осью Y.

Предлагаемый многокомпонентный датчик силы резания по сравнению с известными имеет простую конструкцию и меньшие габариты, что способствует его применению в различных автоматизированных системах технологического оборудования и дает возможность использования упругого элемента для различных режущих инструментов в виде сменных инструментальных модулей с разной формой и геометрией их режущей части.

Описанный многокомпонентный датчик силы резания используется на кафедре МРСиИ Бийского технологического института АлтГТУ им. И.И.Ползунова как опытный образец. Есть предложение изготовления опытной партии для апробации в производственных условиях.

Источники информации

1. А.с. СССР №609600, 1978 г.

2. А.с. СССР №1433067, 1986 г.

3. А.с. СССР №541590, 1977 г.

4. А.с. СССР №1747961, 1992 г.

5. Э.Бауманн. Измерение сил электрическими методами / Под ред. И.И.Смыслова. - М.: Мир, 1978. - 430 с.

6. RU №97662, 2010 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокомпонентный датчик сил и моментов | 1990 |

|

SU1747961A1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК СИЛОВЫХ ВОЗДЕЙСТВИЙ | 2003 |

|

RU2251670C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СИЛЫ | 1997 |

|

RU2114406C1 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1988 |

|

SU1543262A1 |

| ДАТЧИК СИЛЫ | 2004 |

|

RU2280847C2 |

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1984 |

|

SU1281938A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛОВЫХ ФАКТОРОВ, ДЕЙСТВУЮЩИХ НА КОЛЕСО | 2003 |

|

RU2276777C2 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СЖАТИЯ | 1991 |

|

RU2017096C1 |

| ДАТЧИК РЕЗНОСТИ ДАВЛЕНИЙ | 1986 |

|

RU2047114C1 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

Датчик содержит тензорезисторы. Для повышения точности измерения он снабжен предназначенным для установки в торцевом пазу корпуса модульной инструментальной оснастки в плоскости разъема упругим элементом в виде кольца, на половине высоты которого выполнены симметрично относительно друг друга в плоскости, перпендикулярной вертикальной оси кольца, плоские балки, и узлами ввода силы, размещенными в середине балок. При этом кольцо нижней стороной опирается на четыре опорных выступа, а тензорезисторы размещены на противоположных сторонах каждой балки и соединены в гальванически независимые мостовые цепи. 4 ил.

Многокомпонентный датчик силы резания, содержащий тензорезисторы, отличающийся тем, что он снабжен предназначенным для установки в торцевом пазу корпуса модульной инструментальной оснастки в плоскости разъема упругим элементом в виде кольца, на половине высоты которого выполнены симметрично относительно друг друга в плоскости, перпендикулярной вертикальной оси кольца, плоские балки, и узлами ввода силы, размещенными в середине балок, при этом кольцо нижней стороной опирается на четыре опорных выступа, а тензорезисторы размещены на противоположных сторонах каждой балки и соединены в гальванически независимые мостовые цепи.

| Многокомпонентный датчик сил и моментов | 1990 |

|

SU1747961A1 |

| Двухкомпонентный датчик сил резания | 1976 |

|

SU609600A1 |

| Устройство для измерения координатных составляющих силы резания | 1984 |

|

SU1311854A1 |

| МАШИНА ДЛЯ РАСФАСОВКИ МАРГАРИНА В ПАЧКИ | 1951 |

|

SU97662A1 |

| Устройство для формирования телевизионного сигнала | 1990 |

|

SU1764186A1 |

Авторы

Даты

2012-07-10—Публикация

2011-01-12—Подача