Изобретение относится к области механических измерений, в частности к измерению массы, координат центра масс и моментов инерции изделий.

Задача управления скоростным движением изделий космической и реактивной техники, наземных и морских транспортных систем требует для своего решения знания массы, координат центра масс и моментов инерции изделий. Наиболее достоверным методом определения комплекса указанных параметров является измерение.

Известен комплекс для измерения массы, координат центра масс и моментов инерции машиностроительных изделий (см. В.В. Богданов, B.C. Волобуев и др. «Комплекс для измерения масс и моментов инерции машиностроительных изделий», Измерительная техника №2, 2002, с. 37-39).

Комплекс включает в себя два стенда, один из которых предназначен для измерения массы и координат центра масс, другой - для измерения моментов инерции изделий. Стенд для измерения массы и координат центра масс состоит из двух рам, на горизонтальных балках которых с помощью специальных хомутов устанавливается протяженное по длине изделие цилиндрической формы. При помощи вертикальных стержней балки соединены с четырьмя динамометрами. Основания динамометров соединены с опорными стойками, которые жестко закреплены на силовом фундаменте. Вдоль стержней действуют силы реакции, которые измеряются динамометрами.

По сумме реакций динамометров измеряют массу изделия, а по комбинации реакций и известным координатам расположения динамометров - две горизонтальные координаты центра масс. Для измерения вертикальной координаты необходимо повернуть изделие на угол 90° вокруг продольной оси изделия.

Стенд для измерения моментов инерции представляет собой раму с четырьмя вертикальными пружинами, на которые с помощью специальных хомутов устанавливается изделие. В местах крепления пружин к хомутам расположены датчики перемещений, измеряющие деформацию пружин. Чтобы эти точки не смещались горизонтально, в конструкции стенда предусмотрены направляющие втулки. Таким образом, движение изделия возможно только по трем степеням свободы.

До начала измерений к пружинам прикладывается сила, которая затем мгновенно убирается и система начинает совершать свободные колебания по трем степеням свободы. В результате цифровой обработки сигналов каждого из датчиков находятся частоты и амплитуды колебаний, используемые для определения моментов инерции изделия. Для получения трех осевых моментов инерции необходимо повернуть изделие на 90° вокруг продольной оси.

Основными недостатками данного комплекса являются следующие:

- необходимость поворота изделия на угол 90° для получения результата измерений (во многих случаях такой поворот недопустим по техническим условиям на изделие);

- измерение массы и координат центра масс производится на одном стенде, а моментов инерции - на другом, что приводит к дополнительным ошибкам измерений из-за неточного совмещения (рассогласования) осей изделия с осями стенда.

В связи с созданием ряда стендов в настоящее время в ФГУП «ЦАГИ» накоплен определенный опыт в технике измерений моментов инерции различных тел и появилась возможность дальнейшего совершенствования методологии создания подобных средств измерения.

Наиболее близким конструктивным решением является созданный в ФГУП «ЦАГИ» стенд для измерения массы, координат центра масс и тензора инерции изделия машиностроения (см. патент на изобретение №2368880, МПК G01M 1/10, 2008, «Датчики и системы» №5, 2010 г. Стр. 24-28; 29-33), содержащий раму, к которой крепится изделие, динамометры, датчики угла, пружины, станину, динамометрическую платформу с узлом поворота рамы, устройство задания колебаний, состоящее из подвижных рам, соединенных между собой и со станиной шарнирами и системой пружин, соединенных с рамами, при этом оси шарниров соединены с осями датчиков угла.

Все необходимые измерения выполняются при одной установке изделия на стенде.

Стенд имеет два режима работы - статический и динамический.

В статическом режиме при помощи динамометрической платформы измеряются масса и три координаты центра масс изделия. Горизонтальные координаты центра масс определяются по измеренным динамометрами силам. Для измерения вертикальной координаты изделию при помощи узла поворота задается ряд последовательных углов наклона. По измеренным при помощи динамометрической платформы моментам и измеренным углам наклона определяется вертикальная координата центра масс изделия.

Моменты инерции измеряются в динамическом режиме. При этом рама с изделием совершают свободные затухающие колебания последовательно вокруг трех ортогональных осей стенда. При помощи динамометрической платформы измеряются три динамических момента, по которым, используя данные датчиков угла, известные массу и координаты центра масс, при помощи аппарата цифровой обработки сигналов, определяются моменты инерции изделия.

Ранее был разработан метод определения углового ускорения по показаниям датчика угла, см. «Датчики и системы» №5, 2012, стр. 29…32.

Одним из основных недостатков данного решения является неудовлетворительная точность измерения моментов инерции и вертикальной координаты центра масс изделий, обладающих конфигурацией вытянутой вдоль вертикальной оси. Причина указанного недостатка состоит в следующем. При колебаниях изделия вокруг какой-либо из горизонтальных осей на динамометрическую платформу действует вектор момента M, являющийся суммой трех векторов:

(см. Датчики и системы №8, 2013 г. стр. 14)

где Mk и MF - инерционные моменты, обусловленные колебаниями изделия вокруг центра масс (ЦМ) и колебаниями массы m изделия вокруг оси вращения;

MП - позиционный момент, обусловленный действием силы тяжести. Моменты (1) измеряются относительно начала координат динамометрической платформы.

Момент Mk является полезным моментом, т.к. он непосредственно связан с измеряемыми моментами инерции:

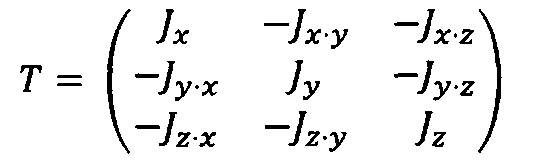

где T - тензор инерции

;

;

Jx; Jy; Jz - центральные осевые, а Jx·y=Jy·x; Jx·z=Jz·x; Jy·z=Jz·y - центробежные моменты инерции.

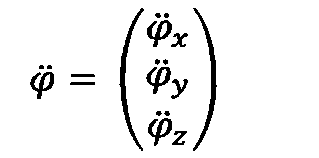

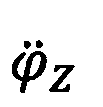

- вектор углового ускорения:

- вектор углового ускорения:

Возбуждая последовательно колебательные системы стенда и измеряя компоненты векторов момента Mk и ускорения , при помощи (2) находим столбцы тензора инерции.

, при помощи (2) находим столбцы тензора инерции.

Моменты MF и MП являются дополнительными, которые необходимо вычесть из общего измеренного момента M. Часто дополнительные моменты оказываются соизмеримыми с измеренным моментом M, отчего полезный момент Mk получается как малая разность больших величин. В результате точность измерения полезного момента, а следовательно, и моментов инерции падает.

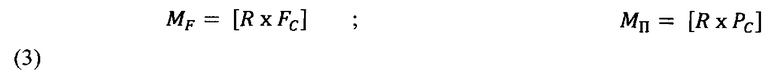

Величины моментов MF и MП определяются векторными произведениями:

где R - радиус-вектор, соединяющий начало координат динамометрической платформы с центром масс изделия;

PC - сила тяжести:

PC=m·g;

m - масса изделия;

g - ускорение свободного падения;

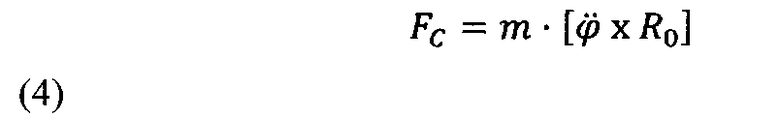

FC - вектор инерционной силы, действующей в ЦМ - дается векторным произведением:

R0 - радиус-вектор, соединяющий ось вращения (ОВ) рамы с ЦМ изделия.

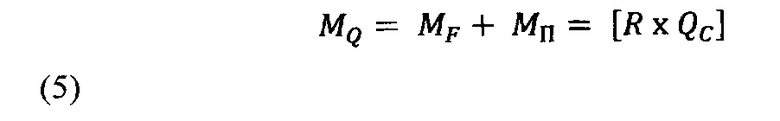

Сумма векторов MF+MП дает суммарный вектор дополнительного момента:

где обобщенный вектор силы:

QC=FC+PC.

Из соотношения (5) видно, что величина суммарного вектора момента определяется радиусом-вектором R. Последний, в свою очередь, зависит от удаления ЦМ изделия от начала координат динамометрической платформы. Сократить это расстояние или, что то же, уменьшить радиус-вектор R конструктивным путем не представляется возможным из-за протяженности изделия вдоль вертикальной оси.

Другим недостатком известного решения является влияние угловых деформаций динамометрической платформы, опорной рамы и других элементов стенда на точность измерения координат центра масс и моментов инерции изделия.

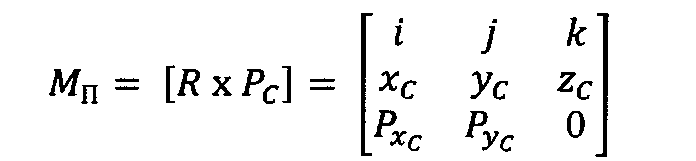

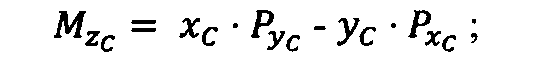

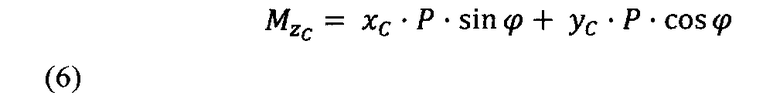

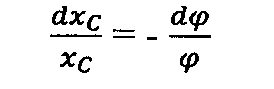

Рассмотрим погрешность измерения вертикальной координаты центра масс, обусловленную угловой деформацией данамометрической платформы. Основным уравнением, служащим для определения координат центра масс, является вектор позиционного момента:

где i, j, k - орты осей 0XCYCZC, откуда:

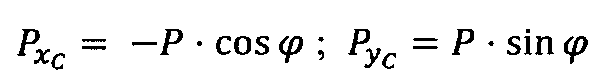

учитывая, что:

получим:

Уравнение (6) является исходным при определении координат xC и yC центра масс.

Задавая последовательно изделию ряд углов наклона, получим избыточную систему уравнений, из которой методом наименьших квадратов находим xC и yC.

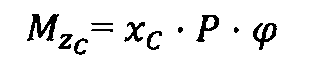

Действие момента

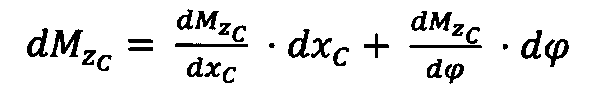

Полное приращение момента:

Полагая находим:

находим:

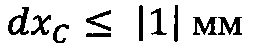

Примем: ; xC=1700 мм; φ=5°

; xC=1700 мм; φ=5°

получим:

dφ≤110,61 угловых секунд.

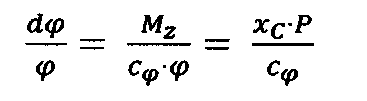

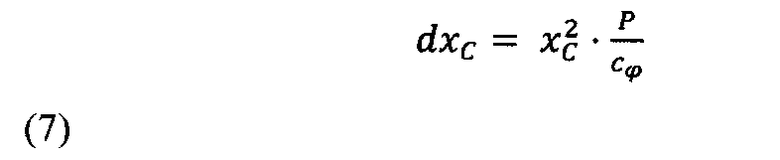

Кроме того:

откуда:

где cφ - коэффициент угловой жесткости упругой системы динамометрической платформы.

Примем: P=1200 кг;  ; xC=1700 мм.

; xC=1700 мм.

Из (7) находим:

cφ≥3,5·109 кгс·мм.

Практика показывает, что реализовать динамометрическую платформу со столь высоким коэффициентом угловой жесткости не представляется возможным, кроме того, контроль положения изделия с точностью до десяти угловых секунд приводит к дополнительным сложностям.

Техническим результатом данного изобретения является повышение точности измерения моментов инерции и координат центра масс изделий за счет возможности переноса начала координат тензоэлемента к центру масс изделия и измерения тензоэлементом дополнительно двух боковых сил.

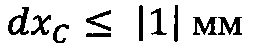

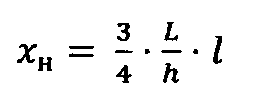

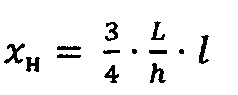

Технический результат достигается тем, что стенд для измерения статодинамических характеристик физических объектов, содержащий динамометры, датчики угла, пружины, станину, динамометрическую платформу, устройства задания колебаний, состоящие из подвижных рам, соединенных между собой и со станиной шарнирами и системой пружин, соединенных с рамами, при этом оси шарниров соединены с осями датчиков угла, снабжен фиксаторами, обеспечивающими колебания изделия только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции, и пятикомпонентным динамометрическим элементом, состоящим из четырех стоек квадратного сечения, ориентированных вдоль координатных осей стенда, верхнего основания, на которое установлен физический объект посредством крестовины, и нижнего основания, закрепленного на динамометрической платформе, на гранях каждой стойки у верхнего основания и у нижнего основания наклеены тензорезисторы, соединенные в пять мостов для измерения моментов MX, MY, MZ и двух боковых сил QY и QZ, при этом расстояние между началом координат и горизонтальными осями пятикомпонентного динамометрического элемента связано с длиной стоек L, расстоянием между ними l и стороной h квадратного сечения стойки зависимостью: .

.

Для более подробного пояснения предлагаемого изобретения рассмотрим схему стенда, его конструкцию и принцип действия.

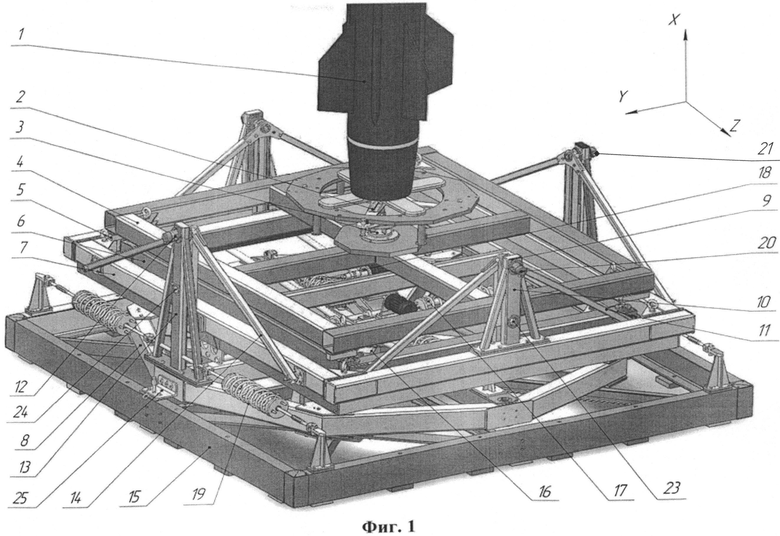

На фиг. 1 показана аксонометрическая проекция конструкции стенда.

На фиг. 2 - конструкция стенда в двух ортогональных проекциях.

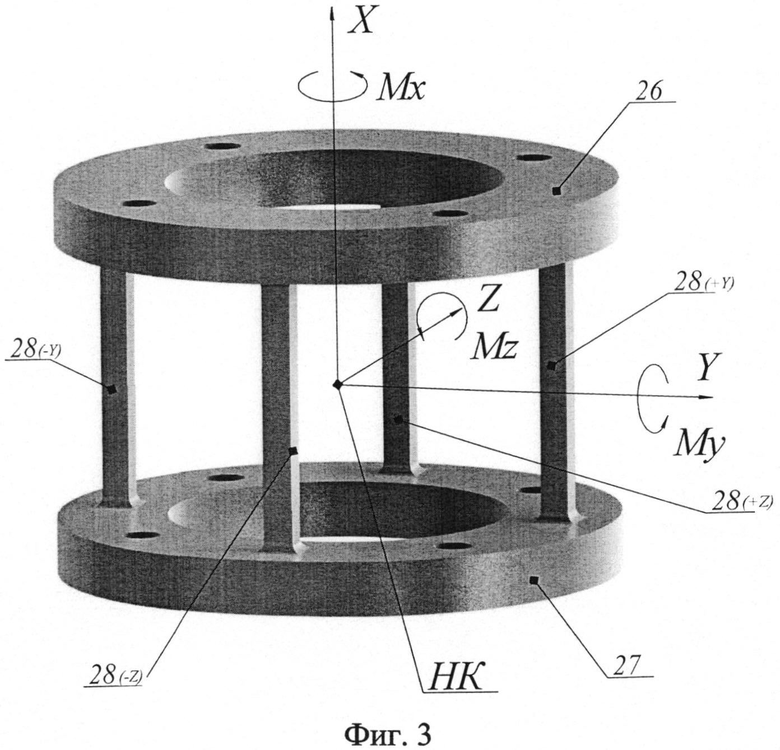

На фиг. 3 - аксонометрическая проекция пятикомпонентного динамометрического элемента.

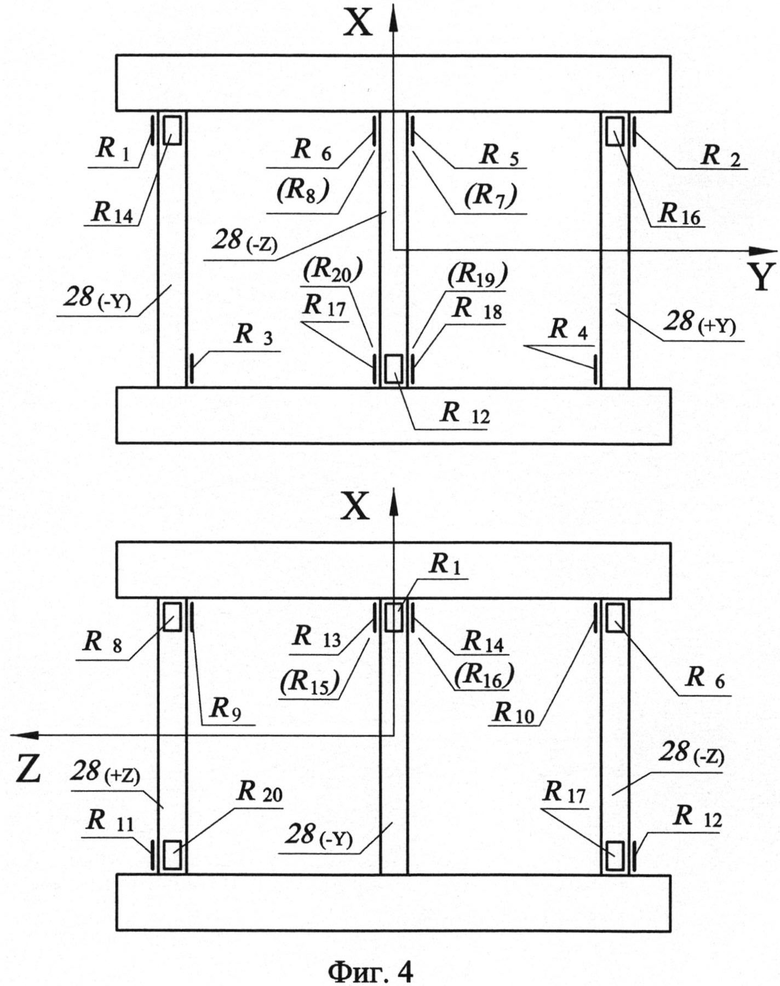

На фиг. 4 - схема наклейки тензорезисторов на стойки пятикомпонентного тензометрического элемента.

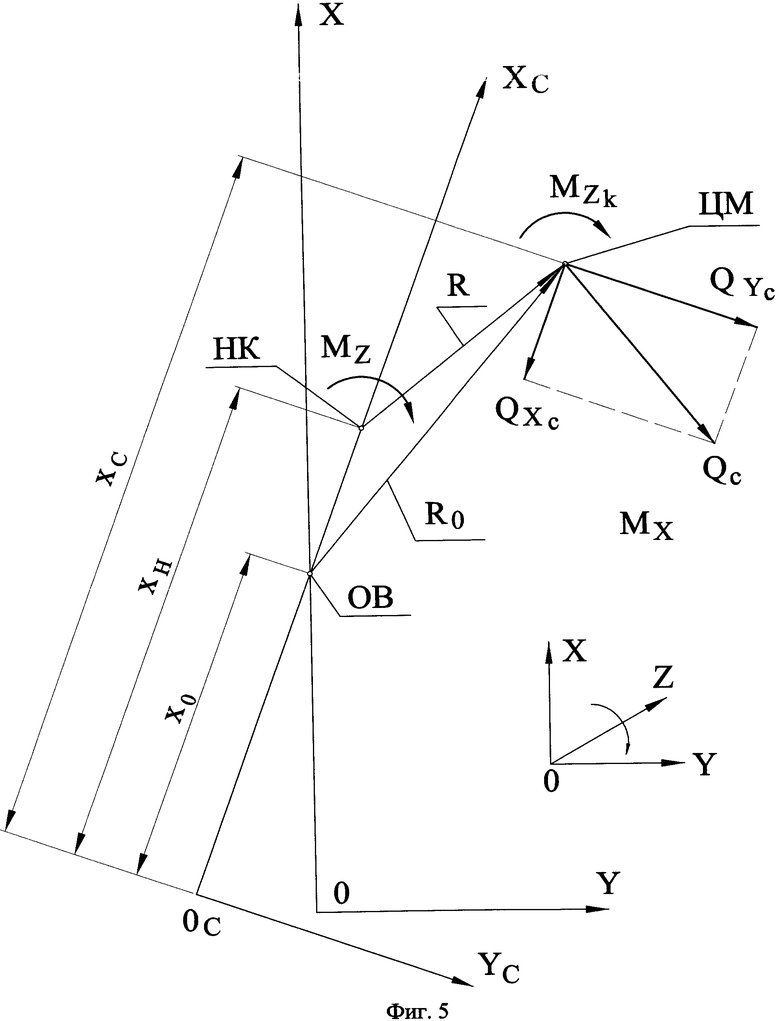

На фиг. 5 - векторная диаграмма моментов и сил при колебаниях изделия вокруг оси Z.

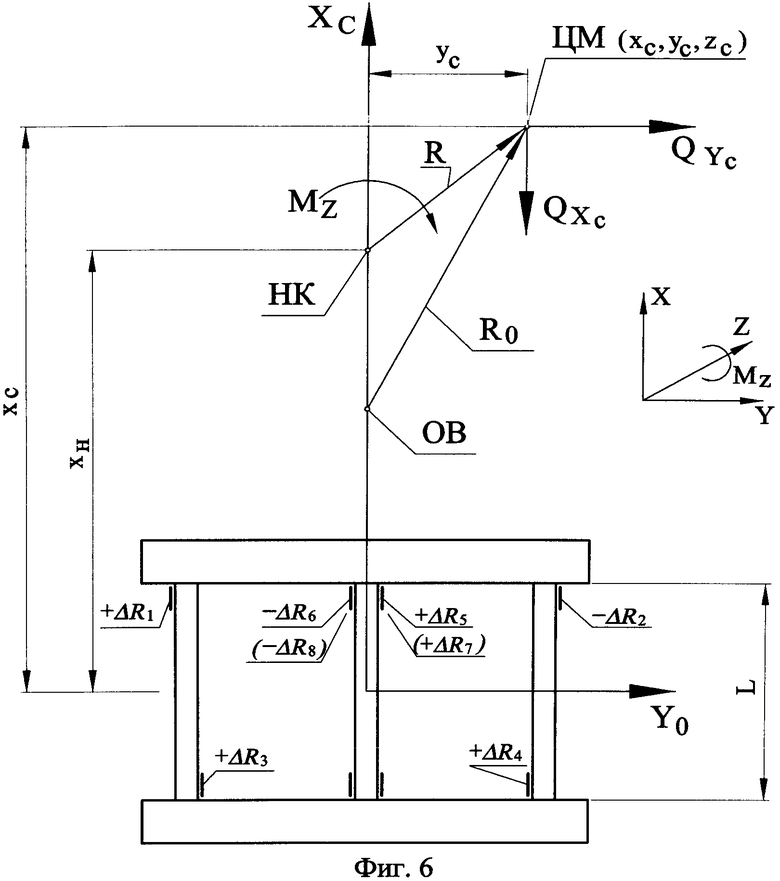

На фиг. 6 - векторная диаграмма и расположение тензорезисторов для измерения момента MZ и силы

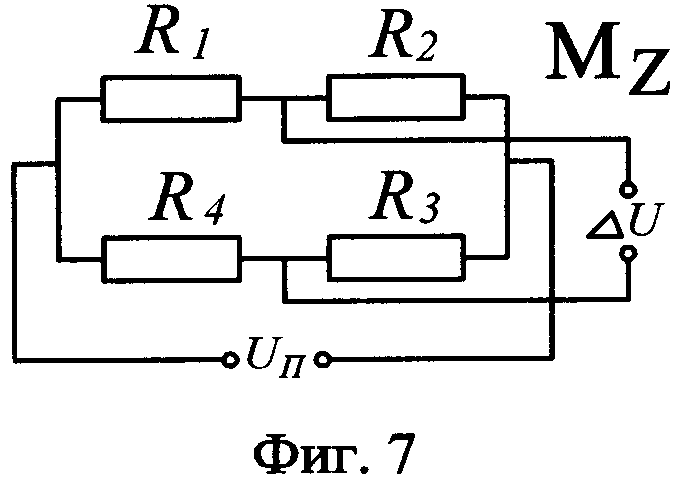

На фиг. 7 - электрическая схема моста для измерения момента MZ.

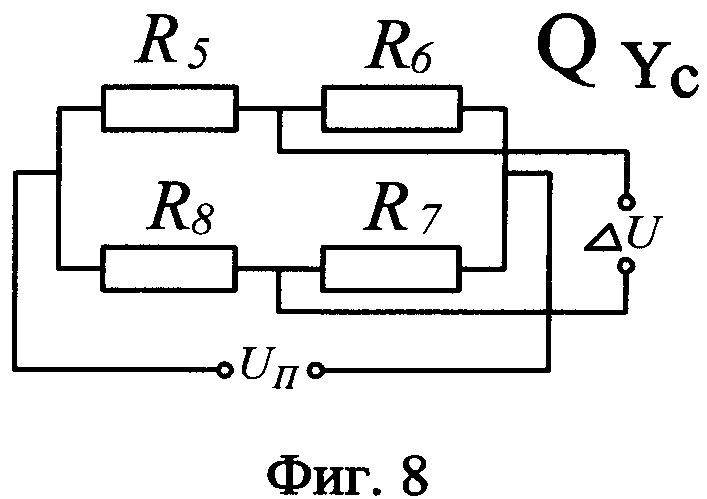

На фиг. 8 - электрическая схема моста для измерения силы

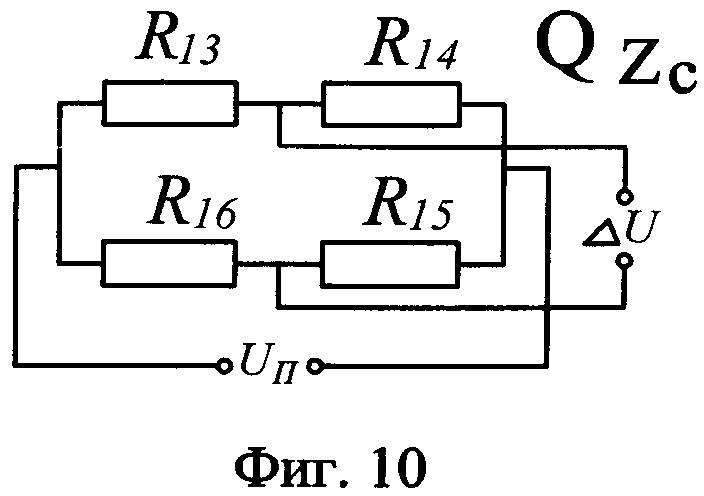

На фиг. 10 - электрическая схема моста для измерения силы

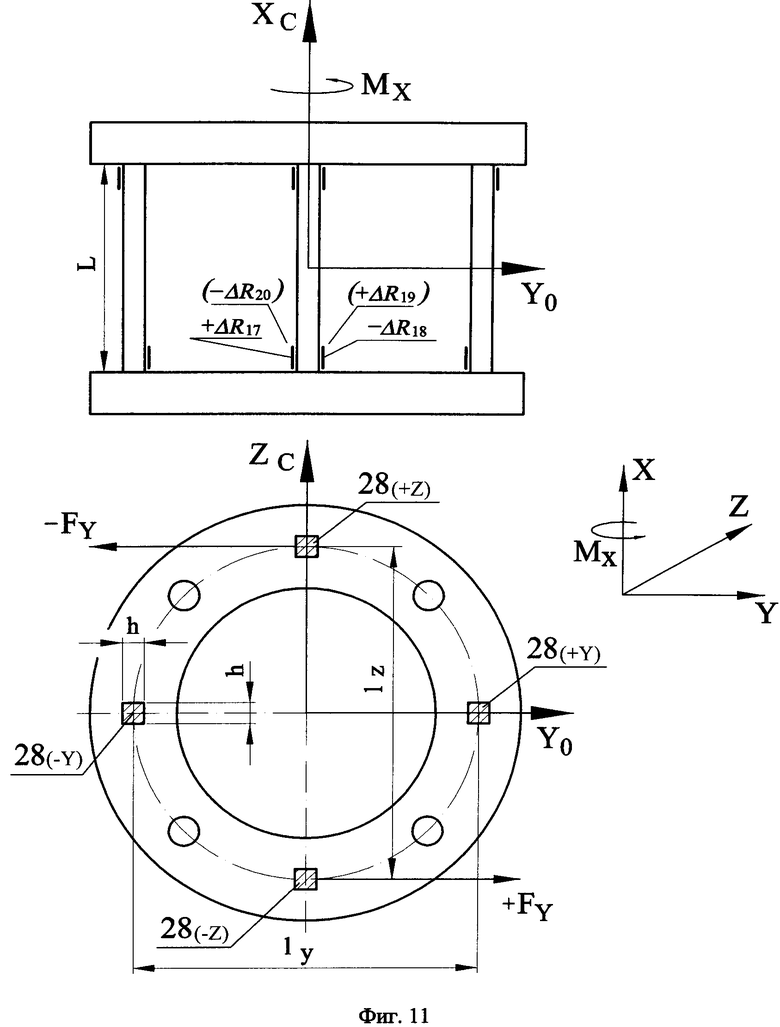

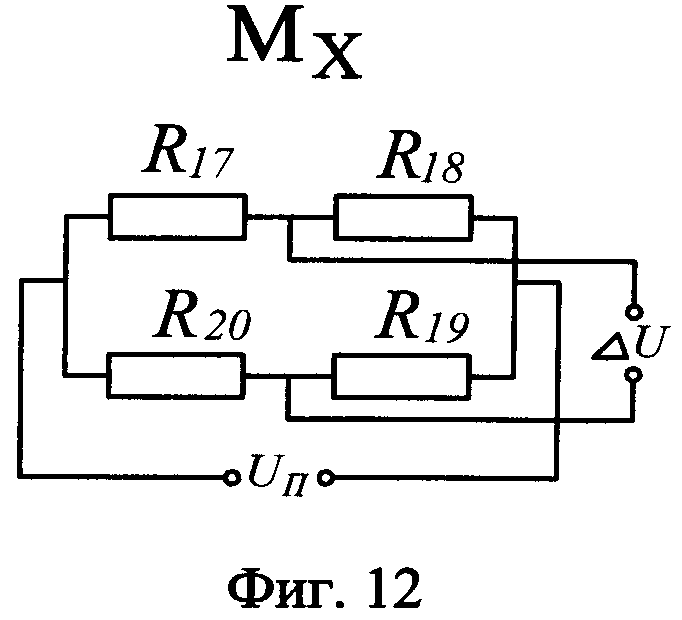

На фиг. 11 - векторы сил, действующих на стойки пятикомпонентного тензометрического элемента при измерении момента MX.

На фиг. 12 - электрическая схема моста для измерения момента MX.

Физический объект 1 (фиг. 1 и фиг. 2) установлен на крестовине 2, закрепленной на верхнем основании пятикомпонентного динамометрического элемента 3, который своим нижним основанием закреплен на динамометрической платформе 4, опирающейся на четыре динамометра 5. Динамометры 5 разнесены в пространстве в направлении горизонтальных координатных осей и своими нижними основаниями закреплены в вершинах прямоугольной внутренней рамы 6 устройства задания колебаний. Стороны внутренней рамы 6 параллельны горизонтальным осям Y и Z стенда и пятикомпонентного динамометрического элемента 3. Устройство задания колебаний состоит из подвижных внутренней 6, внешней 7 и нижней 8 рам. Внутренняя рама 6 соединена с внешней рамой 7 при помощи двух горизонтальных шарниров 9, установленных на стойках 10 и подвесках 11, закрепленных на внешней и внутренней рамах соответственно. Внешняя рама 7 соединена с нижней рамой 8 при помощи двух горизонтальных шарниров 12, установленных на стойках 13 и подвесках 14, закрепленных на нижней раме и внешней раме соответственно. Нижняя рама 8 соединена со станиной 15 при помощи вертикального шарнира 16. Оси шарниров направлены вдоль координатных осей 0XYZ стенда так, что внутренняя рама 6 может совершать маятниковые колебания вокруг оси Z, внешняя рама 7 - вокруг оси Y, а нижняя рама 8 - вокруг оси X.

Внутренняя, внешняя и нижняя рамы соединены между собой и со станиной системой пружин. Внешняя рама 7 соединена с нижней рамой 8 парой пружин 17. Внутренняя рама 6 соединена с внешней рамой 7 парой пружин 18. Нижняя рама 8 соединена со станиной 15 двумя парами пружин 19. На валах трех шарниров установлены датчики угла 20, 21, 22. В результате образованы три независимые колебательные системы, каждая из которых способна совершать колебания вокруг одной из трех ортогональных осей стенда. Для предотвращения произвольных угловых перемещений физического объекта стенд снабжен фиксаторами 23, 24 и 25, обеспечивающими колебания физического объекта только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции. Каждая пара рам снабжена своим устройством задания колебаний.

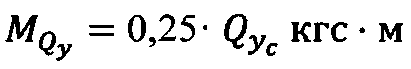

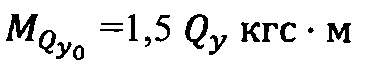

Основной особенностью данного стенда является наличие в нем пятикомпонентного динамометрического элемента (ПДЭ) 3 (фиг. 1 и фиг. 2), состоящего из двух оснований - верхнего 26 (фиг. 3), нижнего 27 и четырех стоек 28 (28(+Y), 28(-Y), 28(+Z) и 28(-Z)). На гранях стоек наклеены двадцать тензорезисторов R1…R20 (фиг. 4), которые соединены в пять измерительных мостов. Начало координат (НК), относительно которого измеряется моменты MY и MZ, расположено на расстоянии xH от горизонтальных осей пятикомпонентного динамометрического элемента (фиг. 5) и (фиг. 6). Собственное начало координат пятикомпонентного динамометрического элемента находится на пересечении его осей симметрии. Стенд работает следующим образом. Подобно прототипу, в нем предусмотрены два режима работы - динамический и статический режимы.

В динамическом режиме измеряются моменты инерции и координаты центра масс, а в статическом - вес изделия (масса).

В стенде, принятым за прототип, измеряются четыре компонента вектора нагрузки: три момента - Mx, My, Mz и вертикальная сила FX. Все четыре компоненты измеряются при помощи динамометрической платформы.

В данном решении предлагается измерять компонент вектора нагрузки - три момента Mx, My, Mz и три силы, вертикальную FX и две боковые

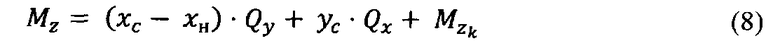

При измерении осевого момента инерции относительно оси Z фиксатор 23 (фиг. 1 и фиг. 2) разомкнут, а фиксаторы 24 и 25 замкнуты и предотвращают угловые перемещения изделия вокруг осей X и Y. Нижняя рама 8 с внешней 7, внутренней 6 рамами, с динамометрической платформой 4, пятикомпонентным динамометрическим элементом 3, крестовиной 2 и изделием 1 отклоняется на угол φZ вокруг оси Z стенда и под действием пружин 18 (фиг. 1 и фиг. 2) совершает затухающие угловые колебания. Моменты, приложенные к физическому объекту, измеряются пятикомпонентным динамометрическим элементом 3, а текущее угловое положение - датчиком угла 20, из показаний которого методом цифровой обработки сигнала определяется угловое ускорение  .

.

На фиг.5 приведена векторная диаграмма сил и моментов, действующих в неподвижной (инерциальной) связанной со стендом системой координат 0XYZ и подвижной, связанной с физическим объектом системой 0XCYCZC при колебаниях физического объекта вокруг оси вращения (ОВ) параллельной оси Z.

Физический объект характеризуется массой m, тремя координатами xC, yC, zC центра масс и тремя осевыми моментами инерции Jx, Jy, Jz.

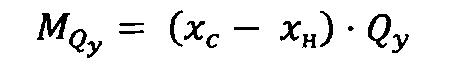

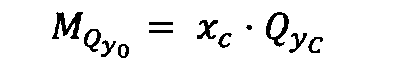

При колебаниях физического объекта вокруг оси Z (фиг.5) в центре масс действуют составляющие

где xc- координата ЦМ изделия в осях 0XCYCZC.

Величину первого члена в правой части (8) при xC=const:

определяет xH - положение начала координат.

Если не прибегать к переносу начала координат, то реализуется собственное начало координат тензоэлемента - xH=0, тогда:

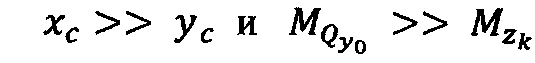

Обычно изделия ракетной техники вытянуты вдоль оси X,

В результате момент оказывается соизмеримым с измеряемым моментом MZ и точность измерения момента оказывается недостаточной.

оказывается соизмеримым с измеряемым моментом MZ и точность измерения момента оказывается недостаточной.

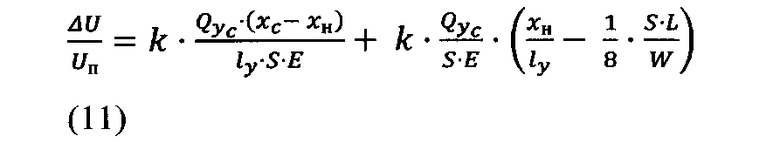

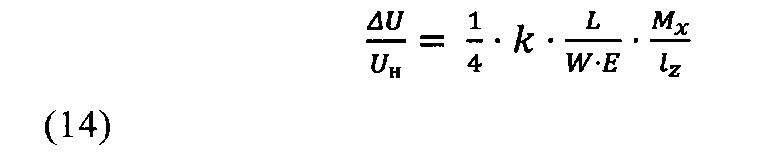

Рассмотрим принцип переноса начала координат в заданную точку x=xH и связь xH с параметрами тензоэлемента.

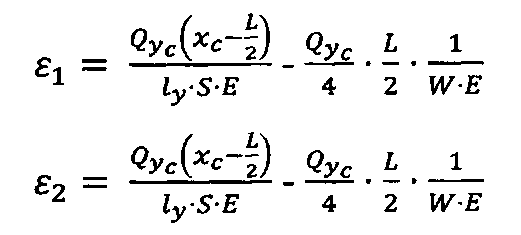

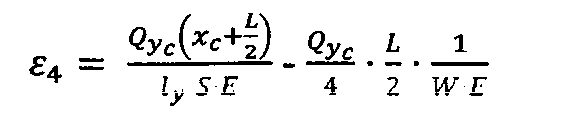

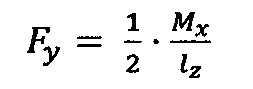

В общем случае стойки 28 (28(+Y), 28(-Y), 28(+Z) и 28(-Z)) пятикомпонентного динамометрического элемента под действием силы

где S - площадь стойки:

S=h2

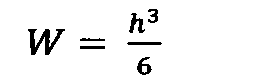

W - момент сопротивления:

E - модуль Юнга.

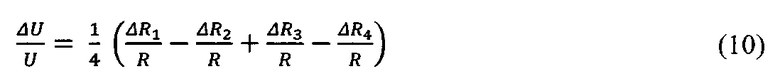

Первые члены (9) являются деформациями растяжения-сжатия, а вторые - изгиба. Отношение приращения выходного напряжения к напряжению питания моста выражается формулой:

Учитывая, что

где k - коэффициент тензочувствительности.

Первый член (11) представляет сигнал, пропорциональный моменту силы

Второй член (11) отражает влияние силы

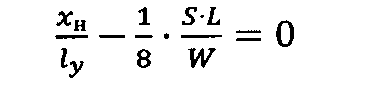

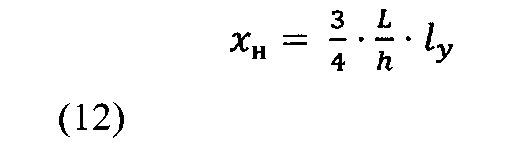

Откуда для xH получим:

Например, для реального тензоэлемента:

L=60 мм; h=9 мм; LY=250 мм;

получим: xH=1250 мм.

Обычно координата xH изделий имеет величину порядка: хH≈1500 мм;

тогда:  ; и

; и  .

.

Таким образом, перенос начала координат в точку хH=1250 мм позволяет уменьшить первый член уравнения (8) в шесть раз и тем самым повысить точность измерения полезного момента

Для измерения силы

Под действием силы

При измерении осевого момента инерции относительно оси Y фиксатор 24 (фиг. 1 и фиг. 2) разомкнут и допускает колебания физического объекта вокруг оси Y, а фиксаторы 23 и 25 замкнуты и предотвращают угловые перемещения физического объекта вокруг осей X и Z. Внешняя рама 7 с установленными на ней внутренней рамой 6, динамометрической платформой 4, пятикомпонентным динамометрическим элементом 3, крестовиной 2 и изделием 1 отклоняется на угол φY вокруг оси Y стенда и под действием пружин 18 совершает угловые затухающие колебания. Моменты, приложенные к физическому объекту, измеряются пятикомпонентным динамометрическим элементом 3, а текущее угловое положение - датчиком угла 21.

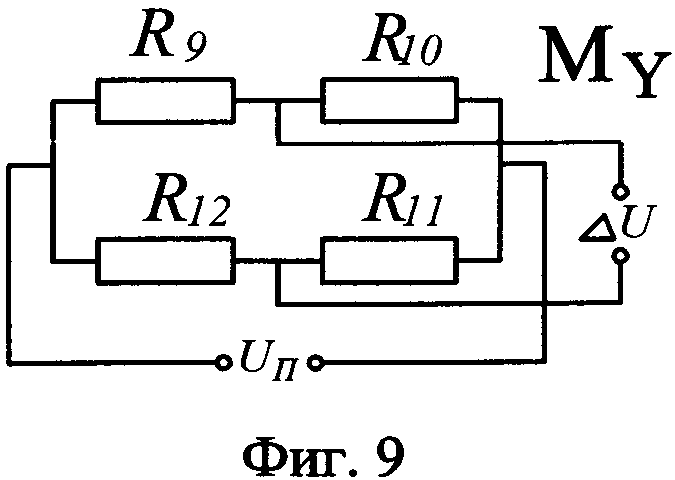

Для измерения момента MY используются тензорезисторы R9, R10, R11, R12, соединенные в измерительный мост (фиг.9). Для измерения силы

При измерении осевого момента инерции относительно оси X фиксатор 25 (фиг. 1 и фиг. 2) разомкнут, а фиксаторы 23 и 24 замкнуты и предотвращают угловые перемещения физического объекта вокруг осей Y и Z. Нижняя рама 8 с внешней 7, внутренней 6 рамами, с динамометрической платформой 4, пятикомпонентным динамометрическим элементом 3, крестовиной 2 и изделием 1 отклоняется на угол φX вокруг оси X стенда и под действием пружин 19 (фиг. 1 и фиг. 2) совершает затухающие угловые колебания. Моменты, приложенные к физическому объекту, измеряются пятикомпонентным динамометрическим элементом 3, а текущее угловое положение датчиком угла 22.

Для измерения момента Mx (фиг. 11) используются тензорезисторы R17, R18, R19, R20, соединенные в измерительный мост (фиг. 12).

Действие

.

.

В результате стойка 28(-Z) (фиг. 11) деформируется в направлении положительной, а стойка 29(+Z) - отрицательной оси Y. Тензорезисторы R17, R19 получают положительные, а R18, R20 - отрицательные приращения сопротивления.

Относительный выходной сигнал моста:

Важным вопросом, оказывающим влияние на точность измерения координат центра масс и моментов инерции, является количество измеряемых компонент вектора нагрузки.

Возможность измерения дополнительно двух боковых сил позволяет существенно повысить точность измерения координат центра масс и моментов инерции физических объектов. На фиг. 5 приведена векторная диаграмма, соответствующая колебаниям физического объекта вокруг оси Z. На диаграмме начало координат перенесено вдоль оси Ч на расстояние xн. Радиус-векторы R0 и R соединяют ось вращения (ОВ) и НК с центром масс (ЦМ).

В ЦМ действует вектор обобщенной силы Q с компонентами

где

В статическом режиме:

где  ;

;  .

.

Производя ряд последовательных углов наклона физического объекта и измеряя проекции

Заметим, что в предлагаемом решении, в отличие от прототипа, проекции

В динамическом режиме измеряются MZ,

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И МОМЕНТОВ ИНЕРЦИИ ИЗДЕЛИЯ | 2012 |

|

RU2506551C2 |

| Стенд для измерения массы, координат центра масс и моментов инерции изделий | 2024 |

|

RU2830397C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2010 |

|

RU2434213C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРОВ МАСС И МОМЕНТОВ ИНЕРЦИИ ИЗДЕЛИЙ | 2022 |

|

RU2797387C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССО-ИНЕРЦИОННЫХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ | 2013 |

|

RU2562273C2 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2008 |

|

RU2368880C1 |

| Многокомпонентные тензометрические весы | 2019 |

|

RU2717746C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ ВЕКТОРОВ АЭРОДИНАМИЧЕСКОЙ СИЛЫ И МОМЕНТА | 2005 |

|

RU2287795C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ И КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЙ | 2013 |

|

RU2525629C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2596032C2 |

Изобретение относится к области измерительной техники и может быть использовано для измерения массы, координат центра масс и моментов инерции объектов машиностроения. Устройство состоит из динамометрической платформы для измерения массы изделия, пятикомпонентного динамометрического элемента, устройства задания колебаний, состоящего из подвижных рам, соединенных шарнирами и системой пружин, соединенных с рамами, при этом оси шарниров соединены с осями датчиков углов. Также стенд снабжен фиксаторами, обеспечивающими колебания только вокруг той оси, относительно которой выполняется измерение момента инерции. При этом пятикомпонентный динамометрический элемент состоит из четырех стоек квадратного сечения, ориентированных вдоль координатных осей стенда, верхнего основания, на которое установлен физический объект посредством крестовины, и нижнего основания, закрепленного на динамометрической платформе, на гранях каждой стойки у верхнего основания и у нижнего основания наклеены тензорезисторы, соединенные в пять мостов для измерения моментов вокруг координатных осей стенда и двух боковых сил. Технический результат заключается в увеличении точности измерения моментов инерции и координат центра масс объектов. 12 ил.

Стенд для измерения статодинамических характеристик физических объектов, содержащий динамометры, датчики угла, пружины, станину, динамометрическую платформу, устройство задания колебаний, состоящее из подвижных рам, соединенных между собой и со станиной шарнирами и системой пружин, соединенных с рамами, при этом оси шарниров соединены с осями датчиков угла, отличающийся тем, что стенд снабжен фиксаторами, обеспечивающими колебания изделия только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции, и пятикомпонентным динамометрическим элементом, состоящим из четырех стоек квадратного сечения, ориентированных вдоль координатных осей стенда, верхнего основания, на которое установлен физический объект посредством крестовины, и нижнего основания, закрепленного на динамометрической платформе, на гранях каждой стойки у верхнего основания и у нижнего основания наклеены тензорезисторы, соединенные в пять мостов для измерения моментов MX, MY, MZ и двух боковых сил QY и QZ, при этом расстояние между началом координат и горизонтальными осями пятикомпонентного динамометрического элемента связано с длиной стоек L, расстоянием между ними l и стороной h квадратного сечения стойки зависимостью: .

.

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2008 |

|

RU2368880C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ ВЕКТОРОВ АЭРОДИНАМИЧЕСКОЙ СИЛЫ И МОМЕНТА | 2005 |

|

RU2287795C1 |

| US 7278295 В2 09.10.2007 | |||

| В.В.Богданов, B.C.Волобуев и др | |||

| "Комплекс для измерения масс и моментов инерции машиностроительных изделий", Измерительная техника N2, 2002, с.37-39 | |||

Авторы

Даты

2015-09-10—Публикация

2013-11-26—Подача