относительные деформации, которые регистрируются с помощью тенэорезис- торов 8 и усилителей и путем различных коэффициентов усиления уравновешиваются. При относительном перемещении силопрйемной плиты-5 с деталью Н и грузов 7 компенсационного устрой1732194

ства, не равном нулю, разность сигналов от измерительных тензорезисторов 8 электрически приводится к нулю, что исключает погрешность измерения сил резания, вызываемую силами инерции. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗМЕРЕНИЯ МАЛЫХ СИЛ ПРИ ЭЛЕКТРОАЛМАЗНОМ ШЛИФОВАНИИ | 2001 |

|

RU2215641C2 |

| Динамометр для измерения сил резания | 1986 |

|

SU1392398A1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ СТАТО - ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ФИЗИЧЕСКИХ ОБЪЕКТОВ | 2013 |

|

RU2562445C2 |

| Трехкомпонентный динамометр для измерения составляющих усилия резания | 1988 |

|

SU1543262A1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССО-ИНЕРЦИОННЫХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ | 2013 |

|

RU2562273C2 |

| Динамометрическая фреза | 1983 |

|

SU1152721A1 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ | 2009 |

|

RU2422785C1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| Система управления упругими перемещениями круглошлифовального станка | 1980 |

|

SU931437A1 |

Изобретение относится к станкостроению, в частности к силоизмери- тельной технике, может быть использовано в станках при исследовании процесса резания и позволяет повысить точность измерения за счет исключения влияния сил инерции. После настройки динамометр устанавливают на столе станка и при движении на подвижные части динамометра действуют силы инерции, пропорциональные массам подвижных частей, под действием которых упругие элементы 4 динамометра и упругая консольная балка 6 компенсационного устройства изгибаются и в них возникают % (Л С 3 Ю СО Јь

Изобретение относится к области станкостроения, в частности к сило- измерительной технике, и может быть использовано в станках при исследовании процесса резания.

Известен универсальный динамометр содержащий корпус, в котором установ лена державка на 16 упругих элемента на стенках которых наклеены проволоч ные преобразователи сопротивления. При работе динамометра под действием силы резания деформируются упругие элементы, проволочные преобразовател которых соединены в измерительную схему, сигнал с которой поступает на вход электронного усилителя.

Недостатком данного динамометра является то, что при установке его на плоскошлифовальном станке при движении стола с ускорением возникающие силы инерции приводят к искажени показаний по горизонтальной составляющей силы резания. Если закон движения стола на участке шлифования близок к идеальному, то показания динамометра соответствуют истинному значению силы резания. Если же на участке шлифования стол станка движется с ускорением, то сипа инерции вносит погрешность. Величины ускорений при реверсе стола достигают 2-3g а при движении стола до 0,5g, что приводит к существенной погрешности измерения сил резания, где g - ускорение свободного падения.

Известен также трехкомпонентный динамометр для измерения составляющих усилия резания, содержащий плиту корпус цилиндра, в котором установлены четыре упругих кольца, прикрепленные к корпусу через сегменты, а к жесткому брусу - шпильками. Тензо- датчики наклеены на кольцах. Испытуемый образец крепится в пазу бруса, на противоположном конце которого

5

5

0

5

0

установлен контактный диск для снятия электрических сигналов датчиков.

Упругие кольца расположены в направлении действия составляющих усилия резания, при этом два кольца воспринимают усилия от составляющей Р., а два других кольца - от составляющей Рг. Усилия составляющих передаются на кольца с помощью бруса. .

Недостатком данного динамометра является то, что при движении стола станка с ускорением динамометр измеряет не горизонтальную составляющую силы шлифования, а сумму силы инерции, действующей на образец, и составляющей Pz.

Наиболее близким к предлагаемому является двухкомпонентный динамометр, содержащий силоприемную плиту, соединенную с основанием восьмигранными упругими элементами, на которых наклеены тензорезисторы RJ , Кг, RJ, Rg - для регистрации составляющей

5

0

5

В

PZ силы шлифования и R5, R, R, R для регистрации Pu. Под действием силы шлифования деформируются упругие элементы динамометра, что приводит к изменению сопротивления тензорезисторов. Сигнал от соединенных в мостовую (или полумостовую, в зависимости от типа усилителя) схему тензореэисторов, соответствующих определенной составляющей силы шлифования, через измерительный усилитель подается на шлейфовый осциллограф или другой регистрирующий прибор.

Недостатком данной конструкции динамометра является то, что при движении стола с ускорением сила инер ции вносит погрешность при измерении горизонтальной составляющей силы резания.

Целью изобретения является повыше- ние точности измерения за счет исключения влияния сил инерции.

э

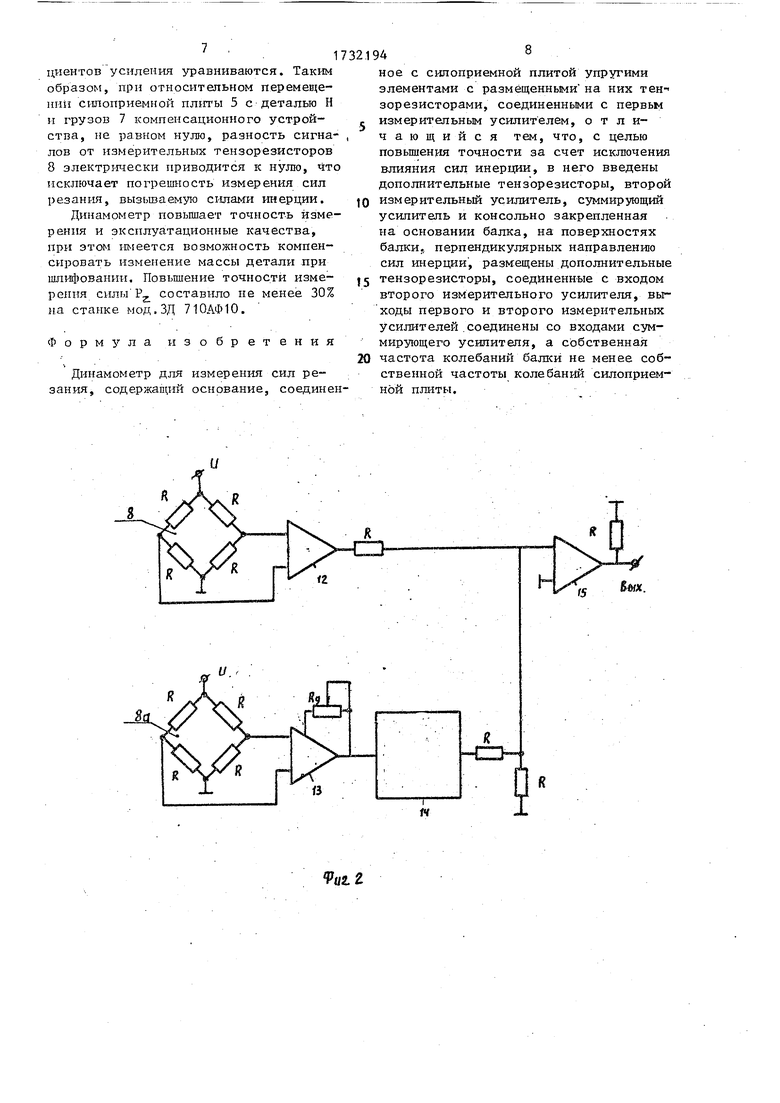

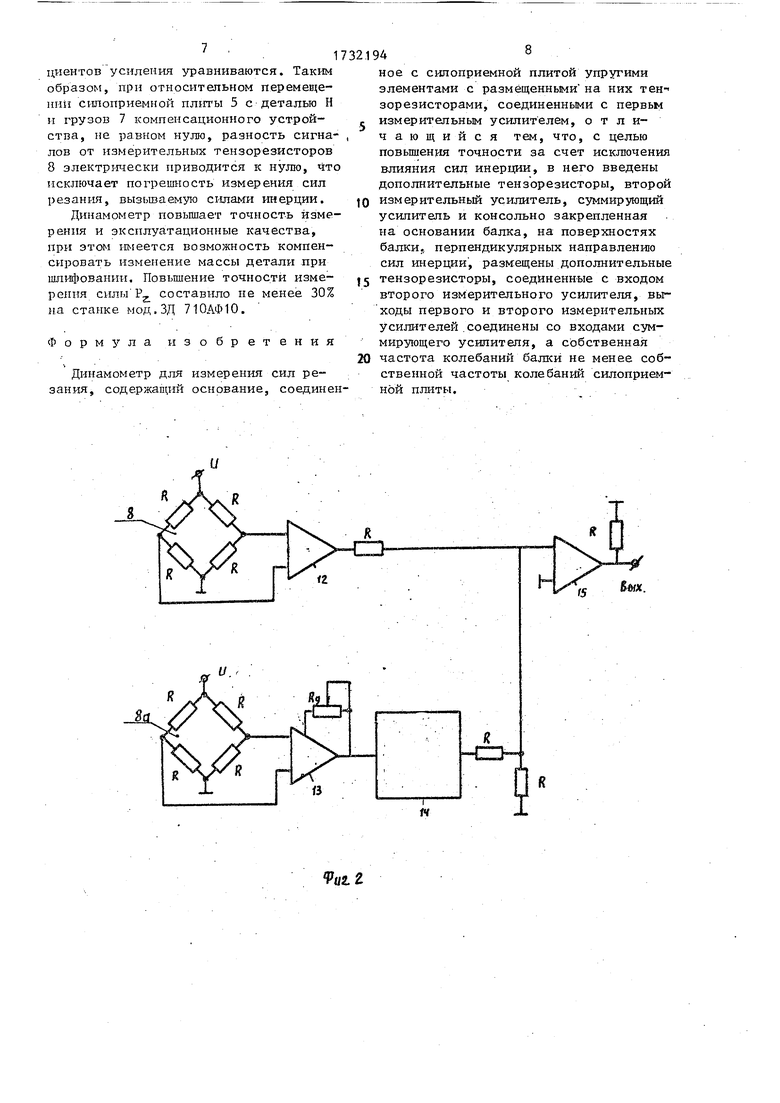

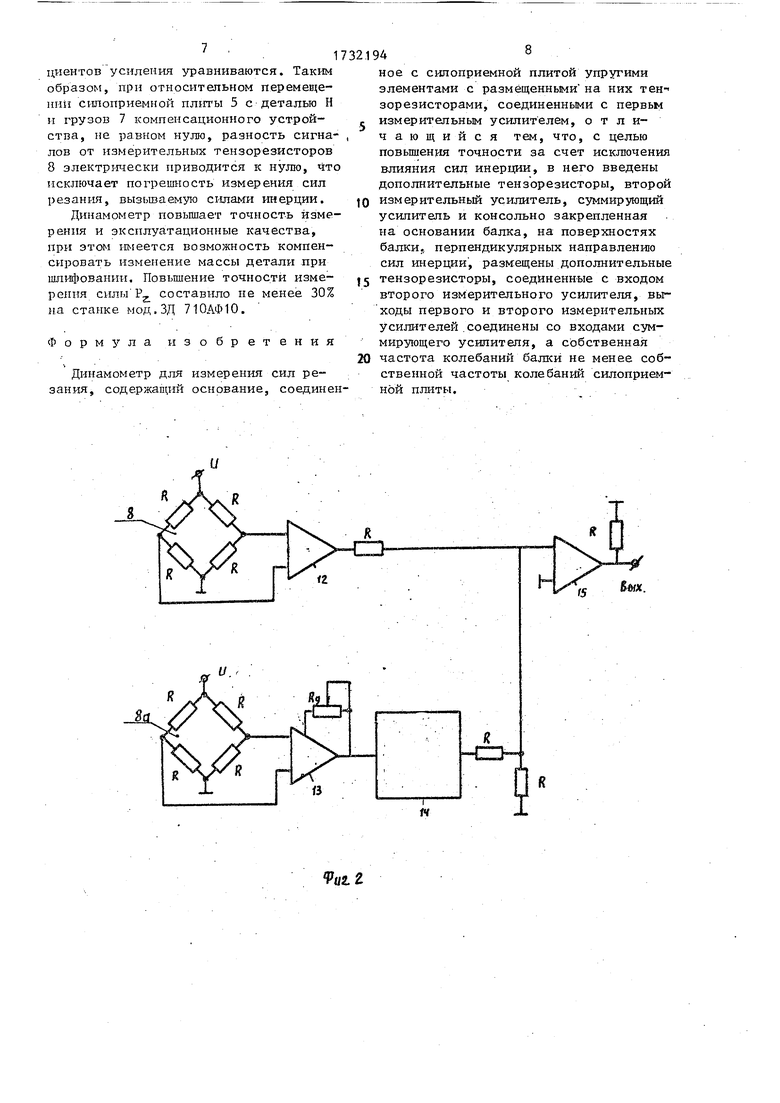

На фиг. 1 изображен динамометр, (общий вид, разрез; на фиг.2 - блок- схема динамометра.

Динамометр установлен на плите 1 с возможностью поворота в вертикальной плоскости посредством оси 2 и содержит раму переменной жесткости, состоящую из неподвижной балки 3, упругих элементов 4 и силоприемной плиты 5, на которой установлена обрабатываемая деталь Н. К неподвижно балке 3 прикреплена упругая консольная балка 6, несущая груз 7. Тензо- метрические датчики R установлены на упругих элементах 4 и консольной балке 6. В подвижной направляющей 9 выполнено отверстие, охватывающее консольную балку 6. Для перемещения и фиксации подвижной направляющей 9 служат винты 10. Зажим обрабатываемой детали Н осуществлен винтом 11 Блок-схема в устройстве содержит измерительный усилитель 12, параллельно к которому подключен второй компенсационный усилитель 13 с полосовым заградительным фильтром 14, суммирующим усилителем 15.

К измерительному усилителю 12 поключен тензометрический измерительный мост 8, а к компенсационному усилителю 13 г компенсационный мост 8а Компенсационный усилитель 13 последвательно подключен к полосовому заг дительму фильтру 14, который подключен к суммирующему усилителю 15.

Динамометр работает следующим образом.

Производят настройку собственной частоты колебаний упругой консольной балки 3 изменением массы грузов 7 и изменением активной длины балки 6 перемещением подвижной направляющей 9 таким образом, чтобы при установке основания динамометра вертикально относительное перемещение силоприемной плиты 5 и упругой консольной балки 6 было равно нулю, при этом измерение относительного перемещения производят универсальным инструментом. Настройку производят при .отладке динамометра. При установке обрабатываемой детали Н на динамометр; собственная частота колебаний силоизмерительной плиты 5 с деталью Н становится ниже частоты коле-, баний упругой консольной балки 6 с грузом 7

QI

00

I

mo + m Л -

m0

тл + т

с

Т

т0

где СО,- собственная частота колебаний динамометра с деталью; &L - собственная частота колебаний динамометра;

т0- приведенная масса силоприем- ной плиты и упругих элементов;

масса обрабатываемой детали; коэффициент жесткости динамометра.

Так, например, при установке детали массой, равной массе силоизмерителвной плиты, -тт - 0«707,

V /т0

гаг с 5

0

5

S

0

т.е. собственная частота колебаний динамометра с деталью снизится на 29,3%.

После установки детали Н производят настройку силоизмерительного 12 и компенсационного 13 усилителей для обеспечения равенства сигналов, которые подают на суммирующий усилитель 15. Измерительный усилитель 12 работает постоянно с основным (рабочим) измерительным тензометрическим мостом 8, формируя на выходе сигнал, пропорциональньй сумме силы инерции и силы резания. Измерительный компенсационный усилитель 13 работает с компенсационным измерительным тензометрическим мостом 8а, формируя сигнал, пропорциональный силам инерции. Подстроечный элемент RU, усилителя 13 необходим для регулировки и балансировки всей измерительной схемы. Полосовой заградительный фильтр 14 служит для фильтрации сигнала от усилителя 13. Суммирующий усилитель 15 служит для усиления разности сигналов от усилителей 12 и 13. После настройки динамометр устанавливают на столе станка и при движении на подвижные части динамометра действуют силыинер- ции, пропорциональные массам подвижных частей, под действием которых упругие элементы 4 динамометра и уп- ругая консольная балка 6 компенсационного устройства изгибаются и в

них возникают относительные деформации, которые регистрируются с помощью текзорезисторов 8 и усилителей 12, 13 и 15 и путем различных коэффи5

1

циентов усиления уравниваются. Таким образом, при относительном перемещении силоприемной плиты 5 с деталью Н н грузов 7 компенсационного устрой- ства, не равном нулю, разность сигна- лов от измерительных тензорезисторов 8 электрически приводится к нулю, что исключает погрешность измерения сил резания, вызываемую силами инерции.

Динамометр повышает точность измерения и эксплуатационные качества, при этом имеется возможность компенсировать изменение массы детали при шлифовании. Повышение точности изме

рения силы Р составило не менее 30% на станке мод.ЗД 710АФ10.

Формула изобретения

Динамометр для измерения сил резания, содержащий основание, соединен

Q

5

0

948

ное с силоприемной плитой упругими элементами с размещенными на них тен- зорезисторами, соединенными с первым измерительным усилителем, отличающийся тем, что, с целью повышения точности за счет исключения влияния сил инерции, в него введены дополнительные тензорезисторы, второй измерительный усилитель, суммирующий усилитель и консольно закрепленная на основании балка, на поверхностях балки, перпендикулярных направлению сил инерции, размещены дополнительные тензорезисторы, соединенные с входом второго измерительного усилителя, выходы первого и второго измерительных усилителей соединены со входами суммирующего усилителя, а собственная частота колебаний балки не менее собственной частоты колебаний силоприемной плиты.

| Универсальный динамометр УДМ, М.: ВНИИ | |||

| ТРЕХКОМПОНЕНТНЫЙ ДИНАМОМЕТР ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ УСИЛИЯ РЕЗАНИЯ | 0 |

|

SU322666A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Олейников Н.П | |||

| Динамометры для измерения сил при плоском шлифовании | |||

| Сборник | |||

| Резание и инструмент, вып.5, Харьков, 1972 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-05-07—Публикация

1990-11-04—Подача