(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактный элемент для тепломассо-ОбМЕННОгО АппАРАТА | 1979 |

|

SU812304A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1041137A1 |

| Установка для десорбции газов | 1976 |

|

SU709156A1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| Тарелка для тепломассообменных аппаратов | 1978 |

|

SU722549A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Тарелка двойного кипячения для массообменных аппаратов | 1970 |

|

SU507330A1 |

I

Изобретение относится к массообменным аппаратам для десорбции газов из жидкостей и может найти применение в химической помышленности, в частности в производстве соды для отгонки аммиак из бикарбонатного маточника.

Известен массообменный аппарат для десорбции газов из жидкости, содержащей вертикальный корпус, контактные тарелки переливного типа, установленные в корпусе на равном расстоянии друг от друга, с барботажными отверстиями -и отверстием для слива жидкости, ограни- ченным бортом, расположенным под тарелкой, и патрубки входа и выхода жид кости и газов. Отверстие для слива жидкости размещено в центре тарелки и выполнено цилиндрическим, а борт выполнен в виде патрубка и расположен над и под тарелкой. Высота борта над тарелкой меньше высоты слоя пены, т. к. он должен обеспечивать возможность стабильного слива жидкости в отверстие. Высота борта под тарелкой такова, чтр обес-

печивает образование гидрозатвора, препятствующего проходу газа через отверстие FlJ.

1звестен массообменный аппарат, в котором сливные отверстия равномерно распределены по сечению тарелки, а ограничивающие их борта выполнены в виде патрубков и расположены под тарелкой |li. Общим недостатком таких аппаратов является нестаб 1пьность высоты слоя жидкости на тарелке инкрустирования борта при сливе жидкости, что приводит к повыщению гидравлического сопротивления аппарата в процессе эксплуатации.

5

Наиболее близким к заявляемому изобретению по достигаемому результату является тепломассообменный аппарат, содержащий вертикальный корпус, контактные тарелки провального типа с барбо-

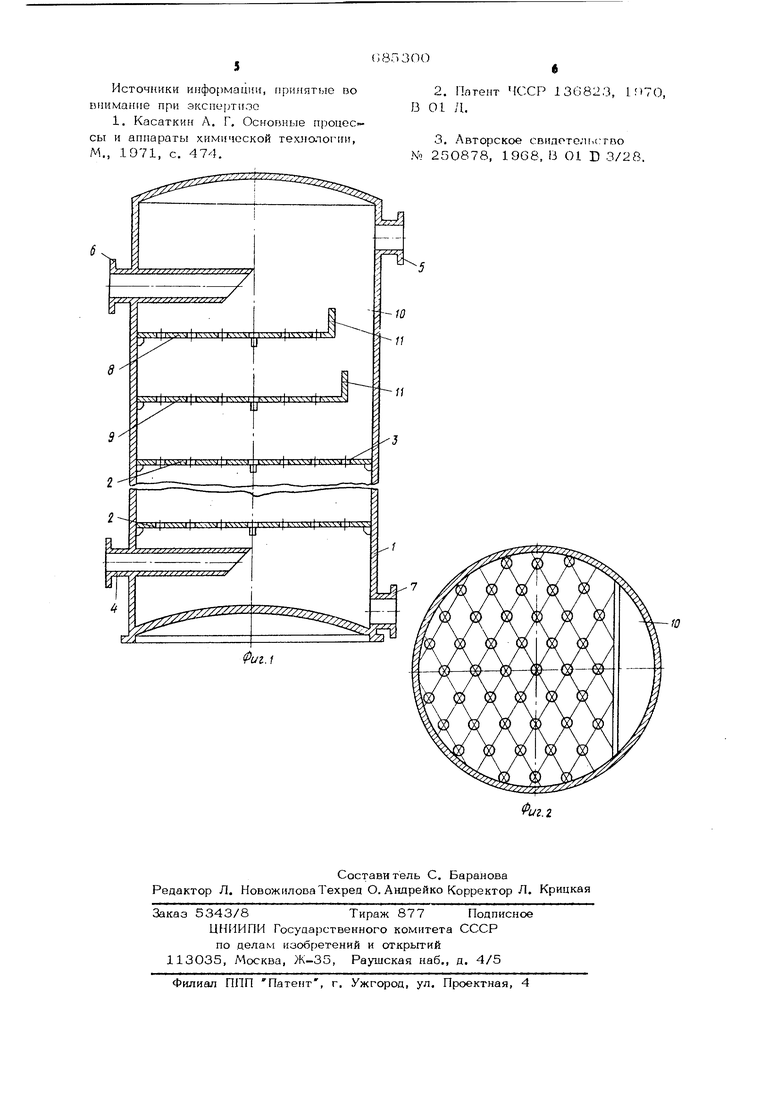

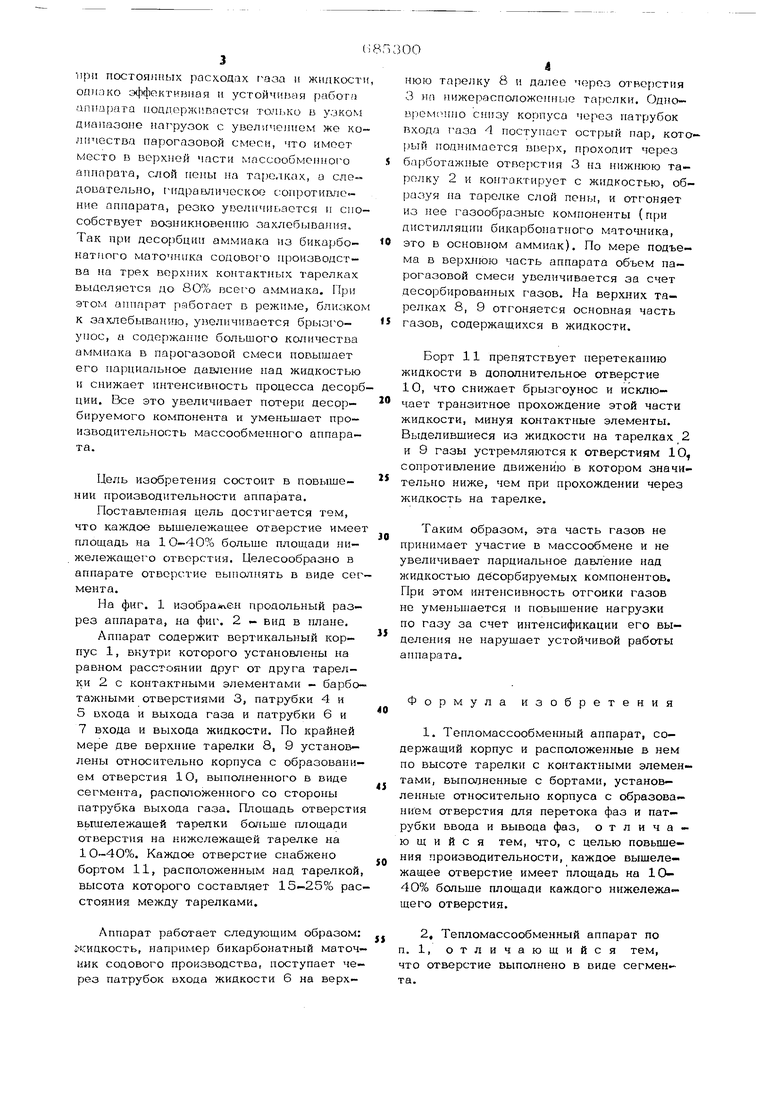

0 тажными отверстиями, установленные относительно корпуса с образованием отверстия для прохода фаз з. Такой аппарат прост в изготовлении и стабилен в работе при постоянных расходах г-аза и жидкост оплзко э тектинмая н устойчивая работа аппарата 1юадерж1 впотся только в узком диапазоне иаг рузок с увеллчелием же ко личества парогазовой смеси, что имеет место в верхней части моссообмепного аппарата, слой пены на тарелках, а следовательно, 1Ч1араш1ическое сюпротипле- ние аппарата, резко увеличяьается п спо собствует вазннкиовенто захлебывания. Так при десорбции аммиака из бикарбонатиого маточника coaoBofo производства на трек верхних контактных тарелках выделяется до 80% аммиака. При этом аппарат работает в режиме, близко к захлебыванию, унеличивается брыз1оупос, а содержание большого количества аммиака в парогазовой смеси повышает его парциальное давдепие над жидкостью и снижает интенсивность процесса десорб ции. Все это увеличивает потери десор- бируемого компонента и уменьилает производительность массообменного аппарата. Цель изобретения состоит в повышеНИИ производительности аппарата, Поставлеш1ая цель достигается тем, что каждое вышележащее отверстие имее площадь на 1О-40 {) больше площади ни- жележашего отверстия. Целесообразно в аппарате отверстие вьшолнять в виде сег мента. На фиг. 1 изображен продольный разрез аппарата, на фиг. 2 - вид в плане. Аппарат содержит вертикальный корпус 1, вкутр1 которого установлены на равном расстоянии друг от друга тарелки 2 с контактными элементами - барбо тажными отверстиями 3, патрубки 4 и 5 входа и выхода газа и патрубки 6 и 7 входа и выхода жидкости. Цо крайней мере две верхние тарелки 8, 9 установлены относительно корпуса с образовани ем отверстия 10, выполненного в виде сегмента, расположенного со стороны патрубка выхода газа. Цлошадь отверсти вьпиележащей тарелки больше площади отверстия на нижележащей тарелке на 10-40%. Каждое отверстие снабжено бортом 11, расположенным над тарелкой высота которого составляет 15-25% ра стояния между тарелками. Аппарат работает следующим образом Хидкость, например бикарбонатный маточ ник содового производства, поступает че рез патрубок входа жидкости 6 на верхнюю тарелку 8 и далее через отверстия 3 нп пижерасположенные тарелки. Одноврем М но снизу корпуса через патрубок входа газа 4 поступает острый пар, кото- ый поднимается вверх, проходит через барботажные отверстия 3 на нижнюю тарелку 2 и контактирует с жидкостью, образуя на тарелке слой пены, и отгоняет из liee газообразные компоненты (при дистилляции бикарбо 1атпого матошика, это в основном аммиак). По мере подъема в верхлюю часть аппарата объем парогазовой смеси увеличивается за счет десорбированных газов. На верхних тарелках 8, 9 отгоняется основная часть газов, содержащихся в жидкости. Борт 11 препятствует перетеканию жидкости Б дополнительное отверстие 10, что снижает брызгоунос и исключает транзитное прохождение этой части жидкости, минуя контактные элементы. Выделившиеся из жидкости на тарелках 2 и 9 газы устремляются к отверстиям 10, сопротивление движению в котором значительно ниже, чем при прохождении через жидкость на тарелке. Таким образом, эта часть газов не принимает участие в массообмене и не увеличивает парциальное давление над жидкостью десорбируемых компонентов. При этом интенсивность отгонки газов не уменьшается и повышение нагрузки по газу за счет интенсификации его выделения не нарушает устойчивой работы агпшрата. Формула изобретения 1.Тепломассообменный аппарат, содержащий корпус и расположенные в нем по высоте тарелки с контактными элементами, выполненные с бортами, установленные относительно корпуса с образованием отверстия для перетока фаз и патрубки ввода и вывода фаз, отличающийся тем, что, с целью повышения производительности, каждое вышележащее отверстие имеет площадь на 10- 40% больше площади каждого нижележащего отверстия. 2,Тепломассообменный аппарат по п. 1, отличающийся тем, что отверстие выполнено в виде сегмента.

Авторы

Даты

1979-09-15—Публикация

1977-12-16—Подача