Изобретение относится к контактным устройствам для массообменных аппаратов, предназначенных для организации непосредственного контакта паровой или газовой и жидкой фаз в процессах ректификации, дистилляции, абсорбции, десорбции, а также промывки газов, применяющихся в различных отраслях промышленности, например при нефтепереработке, газопереработке в нефтехимии, химии, коксохимии, энергетике, пищевой и других отраслях.

Известен вихревой аппарат для контактирования жидкости и газа (СССР, А.С. №389807, МПК В 01 D 3/30, 10.01.72), включающий корпус с размещенным внутри него контактным стаканом, снабженным просечками на боковой поверхности, и патрубки ввода и вывода фаз, стакан снабжен сверху перфорированной перегородкой, перегородка при этом выполнена конической с углом при вершине конуса в пределах от 40 до 180°.

Также известен струйно-пленочный аппарат для контактирования газа и жидкости (СССР, А.С. №298338; МПК В 01 D 3/28, 16.07.69), состоящий из корпуса с коаксиально установленными внутри сплошными перегородками, образующими кольцевые камеры для ввода и вывода фаз. Между сплошными перегородками расположены перфорированные перегородки, а газоподводящие камеры сверху снабжены крышками. Перфорированные перегородки выполнены в виде просечек с отогнутыми кромками.

У указанных аппаратов, а также у аналогичных других с наклонными тарелками имеются сходные преимущества и недостатки перед аппаратами с горизонтальными тарелками, доминирующими в настоящее время практически во всех отраслях, использующих массообменные аппараты.

Главное преимущество аппаратов с наклонными тарелками состоит в их способности работать при скоростях парового или газового потока в 2-3 раза выше по сравнению с аппаратами с горизонтальными тарелками.

Однако при работе на высоких скоростях парового или газового потока в контактном аппарате с известными конструкциями наклонных тарелок резко возрастает брызгоунос жидкости, что снижает коэффициент полезного действия (КПД) каждой тарелки в 2-3 раза по сравнению с горизонтальной тарелкой. В этой связи контактные аппараты с наклонными тарелками практически не применяются в процессах ректификации и ограниченно применяются в процессах абсорбции, десорбции.

Технический результат изобретения заключается в увеличении коэффициента полезного действия предлагаемого массообменного контактного устройства до уровня КПД массообменных устройств с горизонтальными тарелками. Для достижения необходимого результата следует значительно уменьшить брызгоунос жидкости и увеличить время контакта и поверхность для контактирования газа и жидкости.

Указанный технический результат достигается за счет того, что массообменное контактное устройство содержит корпус, наклонную тарелку с приспособлением для слива жидкости с верхней тарелки на нижнюю, причем наклонная тарелка состоит из нескольких параллельных слоев с просечками, размещенных на опорном кольце на заданном расстоянии между собой, при этом угол между горизонтальной плоскостью опорного кольца и внешней стороной наружного слоя тарелки принимается в пределах от 90 до 160°, причем жидкость, сливающаяся с верхней тарелки на нижнюю, поступает на тот слой тарелки, который первым контактирует с паровым или газовым потоком, а паровой или газовый поток проходит через слои тарелки последовательно, при этом число слоев в тарелке принимается не менее трех.

Слои тарелки могут быть гофрированы, при этом гофрирование слоев может выполняться полностью или частично, а угол между внешней стороной наружного слоя тарелки и горизонтальной плоскостью опорного кольца определяется по линии, являющейся касательной к наиболее выпуклой части гофр.

За счет использования указанных выше технических решений массообменное контактное устройство будет иметь следующие преимущества перед существующими известными массообменными контактными устройствами с наклонными тарелками:

- в 2-3 раза меньше межтарельчатый перенос жидкости;

- в 2-3 раза больше коэффициент полезного действия.

Сущность изобретения поясняется чертежами, где:

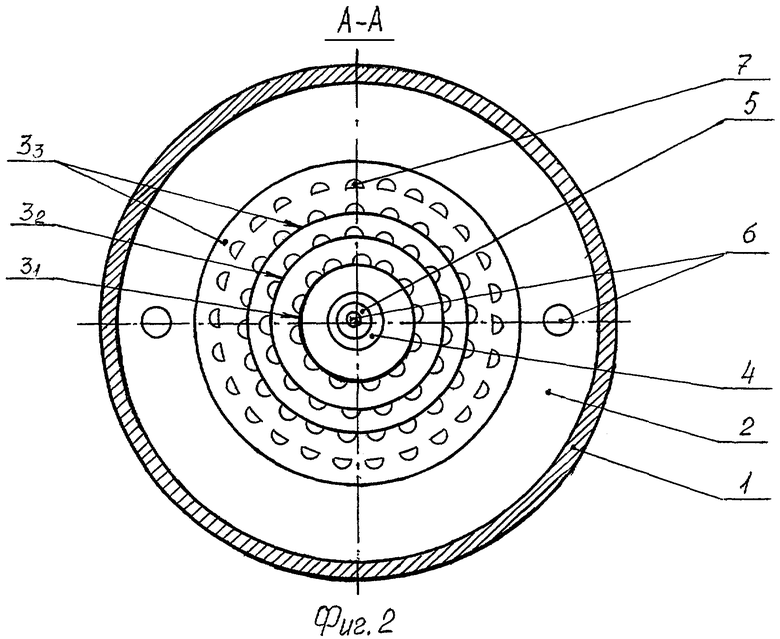

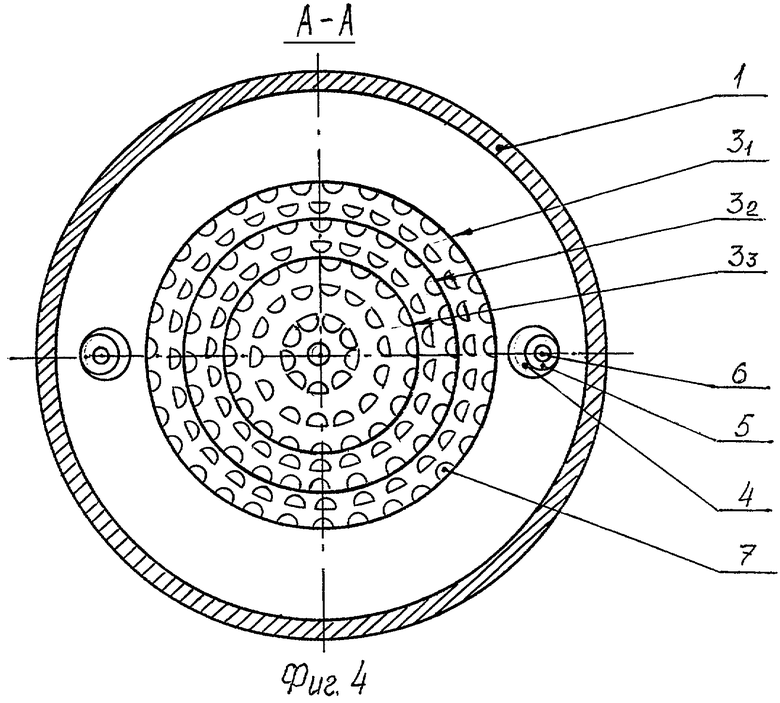

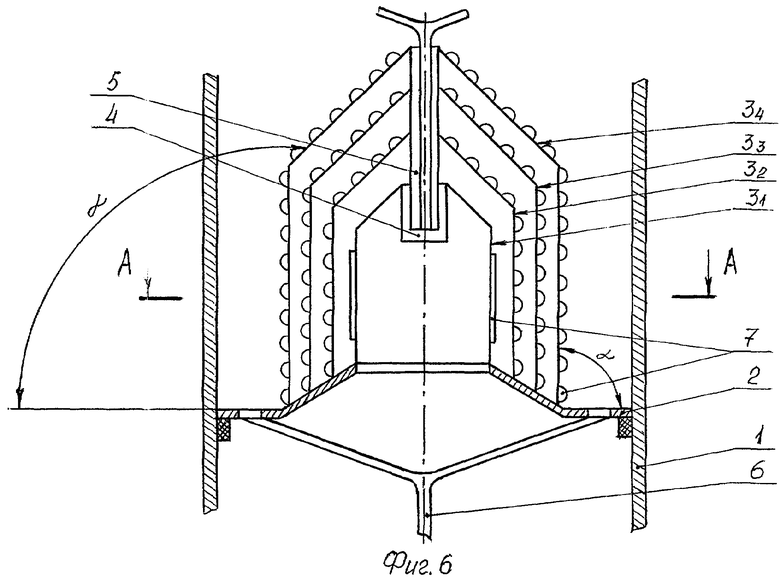

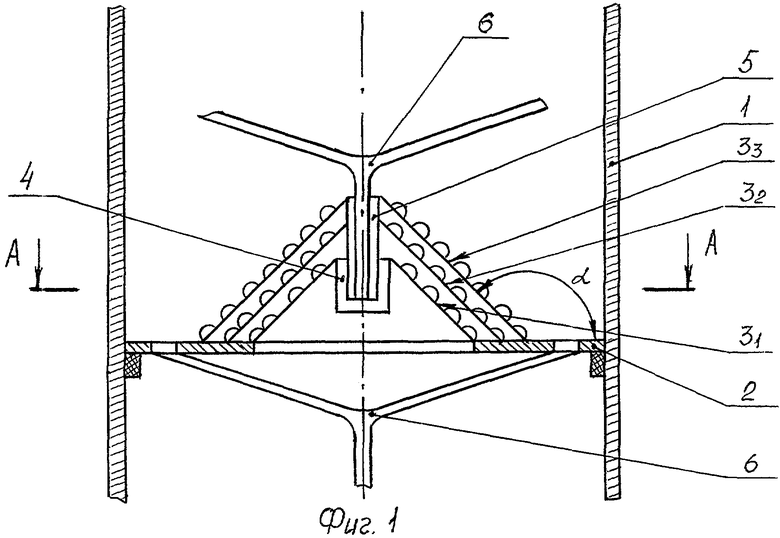

- на фиг.1 изображен фронтальный вид массообменного контактного устройства, содержащего наклонную тарелку со слоями, имеющими постоянный угол (α=135°) по отношению к горизонтальной плоскости опорного кольца, и с гидрозатвором в верхней части конусной части тарелки;

- на фиг.2 то же, разрез фронтального вида по А-А фиг.1;

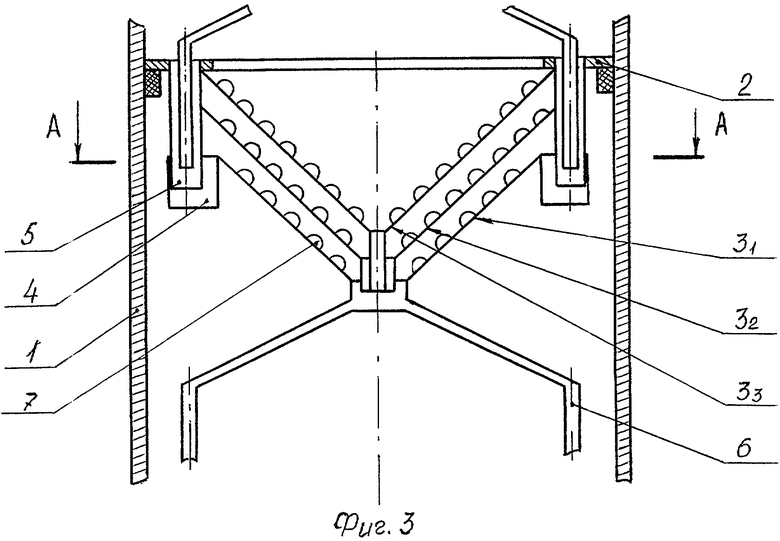

- на фиг.3 изображен фронтальный вид массообменного контактного устройства, содержащего наклонную тарелку со слоями и с гидрозатворами, установленными в зоне опорного кольца;

- на фиг.4 то же, разрез фронтального вида по А-А фиг.3;

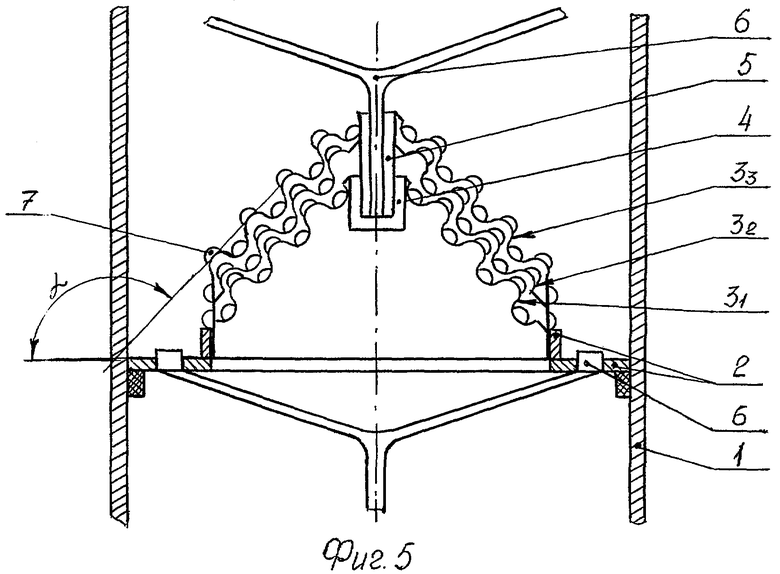

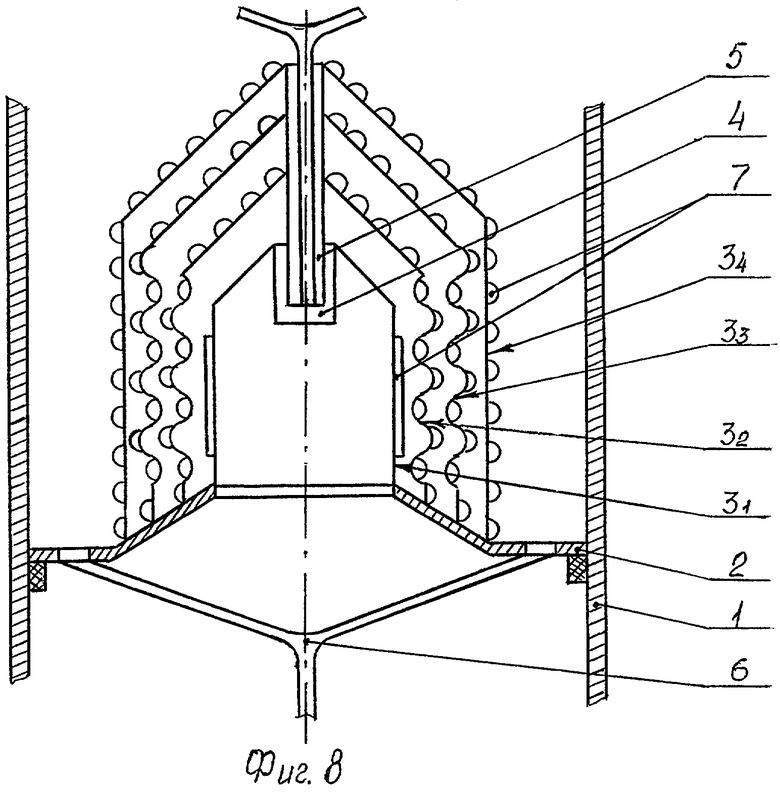

- на фиг.5 изображен фронтальный вид массообменного контактного устройства, в котором слои тарелки гофрированы;

- на фиг.6 изображен фронтальный вид массообменного контактного устройства с тарелкой, где угол между горизонтальной плоскостью опорного кольца и внешней стороной наружного слоя тарелки изменяется от 90° до 135°, при этом опорная часть слоя тарелки выполнена под углом 90°, а верхняя часть слоя тарелки выполнена под углом 135°;

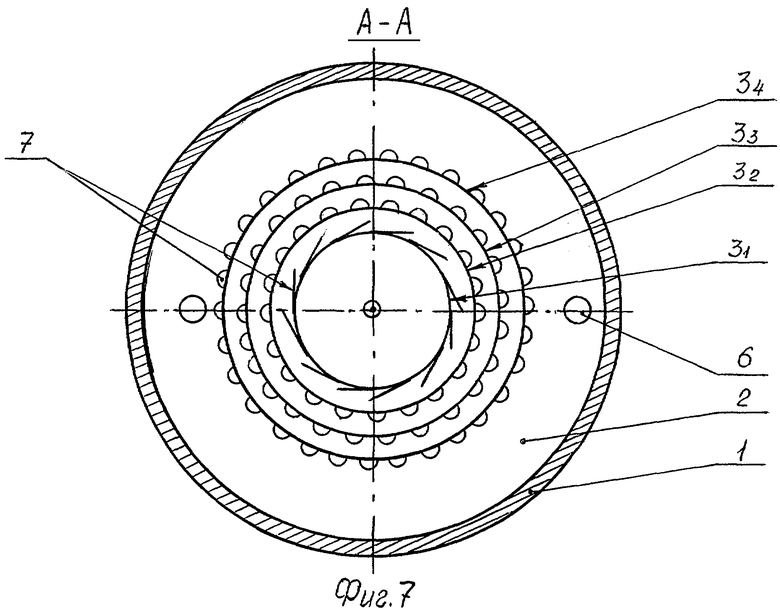

- на фиг.7 - то же, разрез фронтального вида по А-А фиг.6;

- на фиг.8 изображен фронтальный вид массообменного контактного устройства, конструкция которого аналогична устройству, изображенному на фиг.6, отличие состоит в том, что часть слоев, установленных под углом 90° к горизонтальной плоскости опорного кольца, гофрирована.

Массообменное контактное устройство на фиг.1, 2 представляет собой наклонную тарелку, размещенную в корпусе (обечайке) 1, где в состав тарелки входят слои 31; 32; 33 с просечками 7, которые размещены на опорном кольце 2, гидрозатвора 4, 5 и сливного устройства 6. Слои 31; 32; 33 установлены под постоянным углом (α=135°) по отношению к горизонтальной плоскости опорного кольца 2. Просечки 7 выбираются в зависимости от свойств жидкости и условий технологического процесса массообмена (под давлением, под вакуумом) и могут практически быть выбраны из уже существующих видов (типа чешуйчатых, струйных, ситчатых) просечек, используемых в наклонных и горизонтальных тарелках массообменных аппаратов, действующих в промышленности. Расстояние между параллельными слоями 31; 32; 33 также выбирается в зависимости от свойств жидкости и условий проведения процесса массообмена и на практике выбирается в пределах от 20 до 300 мм. При этом расстояние между слоями в тарелке может быть разным, то есть расстояние между слоем 31 и слоем 32 может отличаться от расстояния между слоем 32 и слоем 33.

Сливное устройство 6 начинается с опорного кольца 2 и заканчивается вводом патрубка сливного устройства 6 в стакан 5 гидрозатвора тарелки, расположенной ниже. Гидрозатвор состоит из стакана 5, входящего в чашу 4.

Массообменное контактное устройство фиг.1,2 работает следующим образом. Паровой или газовый поток поступает снизу вверх и проходит сначала через просечки 7 слоя 31. Жидкость с верхней тарелки по сливному устройству 6 через стакан 5 гидрозатвора и через сливную чашу 4 гидрозатвора поступает на поверхность центральной части слоя 31 и далее стекает по поверхности слоя 31 на опорное кольцо 2. Паровой или газовый поток, проходящий через просечки 7 слоя 31, захватывает часть жидкости, стекающей по поверхности слоя 31, уносит частично на поверхность слоя 32, а часть жидкости через просечки 7 в слое 32 вместе с потоком проходит дальше. В результате в объеме между слоями 31 и 33 идет интенсивный процесс массообмена, вызванный столкновением частиц жидкости, захваченной потоком газа или пара, с поверхностью слоя 32 и одновременно удаление большей части и жидкости с поверхностью слоев 31 и 32 на опорное кольцо. Затем между слоями 31 и 32 процесс массообмена повторяется, но уже с меньшим количеством жидкости, чем в процессе массообмена между слоями 31 и 32. Жидкость, стекающая на опорное кольцо 2 через просечки 7 в нижней части слоев 32 и 33, под воздействием потока пара или газа движется по поверхности опорного кольца 2 к стенке корпуса 1 и в сливное устройство 6. Далее через сливное устройство 6 жидкость поступает в гидрозатвор тарелки, расположенной ниже. Паровой или газовый поток, проходящий через просечки слоя 33, поднимается вверх вновь контактирует со слоем 31 тарелки, расположенной выше.

Массообменное контактное устройство фиг.3, 4 работает аналогичным образом, разница заключается в том, что слой 31 является наружным, а жидкость поступает на периферию слоя 31, а затем стекает к центру конуса слоя 31. Такая тарелка предпочтительнее в процессах с большим потоком жидкости. Просечки 7 могут быть выполнены так, что ориентируют закрутку газового потока и жидкости между слоями 31 и 32; 32 и 33.

Массообменное контактное устройство на фиг.5 работает аналогично устройству на фиг.1, 2. Отличие состоит в том, что слои 31; 32; 33 тарелки гофрированы, что дает следующие преимущества:

- увеличивается площадь поверхности слоев и соответственно площадь контакта газового потока и жидкости;

- гофрирование способствует закрутке (завихрению) газового потока, что способствует интенсификации процесса массообмена;

- гофры замедляют сток жидкости вниз на опорное кольцо 2, что увеличивает время контакта жидкости и газа. Вместе с тем гофрирование усложняет технологию изготовления тарелки и в каждом конкретном случае определяется, какой способ повышения эффективности работы тарелки выбрать: либо за счет увеличения количества слоев без гофрирования, либо без увеличения количества слоев за счет гофрирования слоев. Формы гофр могут быть любые, используемые в пакетных насадках массообменных аппаратов.

Массообменное контактное устройство на фиг.6, 7 предназначено для ректификации жидкостей типа масел и других вязких жидкостей при проведении процесса при повышенных температурах и под вакуумом. Первый слой 31 тарелки имеет просечки струйного типа в части слоя, установленного под углом 90° к горизонтальной плоскости опорного кольца 2. Такого типа просечки обеспечивают минимальное сопротивление газовому или паровому потоку и максимальное живое сечение, а также создают закрутку газовому потоку после прохождения слоя 31. Жидкость, стекающая с верхней тарелки через сливное устройство 6 и далее, через сливную чашу 4 поступает на верхнюю часть слоя 31, не имеющую просечек и установленную под углом 135°. Отсутствие просечек в верхней части слоя 31, позволяет жидкости с повышенной вязкостью беспрепятственно сливаться с верхней части слоя 31 на вертикальную часть слоя 31 где жидкость захватывается паровым или газовым потоком, и, контактируя с ним, частично переносится на поверхность слоя 32, другая часть жидкости стекает или падает на наклонную часть оперного кольца 2. Слои 32; 33; 34 имеют просечки чешуйчатого типа, при этом просечки выполнены по всей площади слоев 32; 33; 34. Процесс контактирования газового или парового потока повторяется, но с каждым слоем количество жидкости в процессе массообмена уменьшается по сравнению с предыдущими слоями тарелки. Жидкость, стекающая на наклонную часть опорного кольца 2 через просечки в нижней части слоев 32; 33; 34 стекает на горизонтальную часть кольца 2, затем через сливное устройство 6 на тарелку, расположенную ниже. Указанная конструкция тарелки позволяет применять аппараты с такими тарелками там, где в настоящее время применяются роторные аппараты, работающие под вакуумом, которые требуют дополнительного расхода электрической энергии на вращение ротора.

Массообменное контактное устройство на фиг.8 работает аналогично устройству на фиг.6, 7. Отличие состоит в том, что слои 32; 33 гофрированы, что увеличивает поверхность контактирования жидкости и газа, а также способствует закручиванию парового или газового потока и тем самым увеличивает эффективность процесса массообмена.

Изобретение нескольких типов массообменных контактных устройств на фиг.1, 3, 5, 6, 8 показывает, что предлагаемое изобретение позволяет создать множество массообменных контактных аппаратов для проведения массообменных процессов с жидкостями, имеющими различные физические свойства по вязкости, температуре кипения, при этом процессы могут осуществляться как под давлением, так и под вакуумом.

Это увеличивает конкурентоспособность предлагаемого изобретения не только за счет увеличения производительности в 2-3 раза по сравнению с большинством существующих аппаратов с горизонтальными тарелками при аналогичной эффективности разделения, но и позволяет применять аппараты с предлагаемым массообменным контактным устройством вместо роторных массообменных аппаратов.

Источники информации

1. Описание изобретения к патенту РФ RU №21980112. Контактное устройство Смирнова.

2. Описание изобретения к А.С. СССР №341500. Вихревой аппарат для контактирования жидкости и газа.

3. Описание изобретения к А.С. СССР №389807. Вихревой аппарат для контактирования жидкости и газа.

4. Описание изобретения к А.С. СССР №298338. Стуйно-пленочный аппарат для контактирования газа и жидкости.

5. Описание изобретения к А.С. SU №1304840. Тепломассообменный аппарат.

6. В.М.Олевский. Роторно-пленочные тепло и массообменные аппараты. М.: Химия. 1977.

7. И.Б.Грудников. Производство нефтяных битумов. Москва. 1983.

8. Ю.К.Молоканов. Процессы и аппараты нефтегазопереработки. М.: Химия. 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССООБМЕННОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2008 |

|

RU2369424C1 |

| Отбойно-ректификационное контактное устройство для тепломассообмена между паром (газом) и жидкостью | 2024 |

|

RU2828599C1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| Колонна для тепло- и массообменных процессов | 1976 |

|

SU704640A1 |

| Массообменный вихревой аппарат | 1982 |

|

SU1018667A1 |

| Тарелка для массообменных колонн | 1978 |

|

SU963143A2 |

| Тарелка для массообменных колонн | 1978 |

|

SU1014164A2 |

| Массообменный аппарат | 1973 |

|

SU526365A1 |

| Тарелка для массообменных колонн | 1977 |

|

SU845309A1 |

Изобретение относится к контактным устройствам для массообменных аппаратов, предназначенных для организации непосредственного контакта паровой или газовой и жидкой фаз в процессах ректификации, дистилляции, абсорбции, десорбции, а также промывки газов, применяющихся в нефтепереработке, газопереработке, в нефтехимии, химии, коксохимии, энергетике, пищевой и других отраслях. Массообменное контактное устройство содержит корпус, наклонную тарелку, приспособление для слива жидкости с верхней тарелки на нижнюю, причем наклонная тарелка состоит из нескольких параллельных слоев с просечками, размещенных на опорном кольце на заданном расстоянии между собой. Угол между горизонтальной плоскостью опорного кольца и внешней стороной наружного слоя тарелки принимается в пределах от 90 до 160°. Жидкость, сливающаяся с верхней тарелки на нижнюю, поступает на тот слой тарелки, который первым контактирует с паровым или газовым потоком, а паровой или газовый поток приходит через слои тарелки последовательно, при этом количество слоев в тарелке принимается не менее трех. Слои тарелки могут быть гофрированы, при этом гофрирование слоев может выполняться частично или полностью, а угол между горизонтальной плоскостью опорного кольца и внешней стороной наружного слоя определяется по линии, являющейся касательной к наиболее выпуклой части гофр. Использование изобретения в составе массообменного аппарата (колонны) обеспечивает следующие преимущества перед используемыми в настоящее время массообменными аппаратами с насадкой или с горизонтальными тарелками - в 2-3 раза больше производительность аппарата при аналогичной с указанными аппаратами эффективности массообмена. 1 з.п. ф-лы, 8 ил.

| РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2097096C1 |

| МАССООБМЕННАЯ РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2093240C1 |

| Контактное устройство для тепломассообменных процессов | 1988 |

|

SU1526721A1 |

| Массообменный аппарат | 1981 |

|

SU980746A1 |

| Контактная прямоточная тарелка | 1981 |

|

SU986444A1 |

| US 3045989 А, 24.07.1962 | |||

| WO 2004011119 А, 05.02.2004. | |||

Авторы

Даты

2006-03-20—Публикация

2004-07-23—Подача