Изобретение относится к получению окисленных углей с кислыми поверхностньоми свойствами, в частности к способу определения оптимальной температуры их получения, и может быть использовано при производстве сорбентов, ионо-обменников и катализаторов на основе окисленных углей.

Известен способ определения оптимальной температуры получения окисленного угля, заключающийся в нагревании углеродсодержащего материала при различных температурах (200600°с) в атмосфере воздуха с последующим определением степени окисления - количества кислорода, содержащегося в кислых поверхностных соединениях, и температура, при которой степень окисления максимальна, принимают за оптимальную 1 .

Недостатком способа является необходимость получения окисленного угля в широком интервале температур с последующим определением степени окисления угля.

Цель изобретения - снижение продолжительности процесса определения оптимальной температуры получения окисленного угля.

Поставленная цель достигается тем, что согласно способу определения оптимальной температуры полх ения окисленного угля одновременно с нагреванием углеродсодержащего материала при различных температурах в атмосфере воздуха осуществляютего взвешивание для определения убыли его веса на единицу веса в едини10цу времени (скорость обгара), строят график зависимости скорости обгара от температуры и температуру, при которой скорость обгара составляет . с, принимают за оп15тимальную. . gПри скорости обгара меньше IlO и больше 5 . с независимо от углеродсодержащего материала степень окисления резко уменьшается, т.е.

получается малоокисленный уголь.

Пример 1. В качестве углеродсодержащего материала использован полукокс из бурого угля, который получен путем термического воздействия на бурый уголь Назаровского месторождения Канско-Ачинского бассейна без доступа воздуха до температуры 700 С и имеет следукнпий

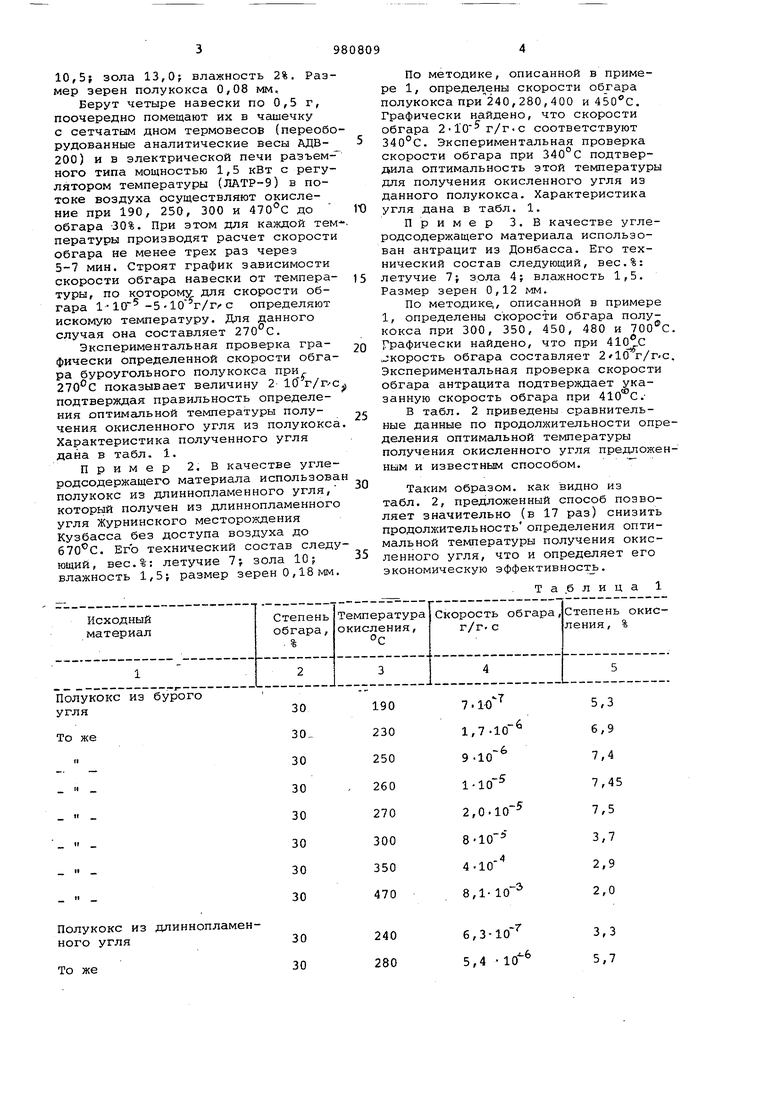

30 технический состав, вес.%: летучие 10,5; зола 13,Oj влажность 2%. Размер зерен полукокса 0,08 мм. Берут четыре навески по 0,5 г, поочередно помещают их в чгииечку с сетчатым дном термовесов (переобо рудованные аналитические весы АДВ200) и в электрической печи разъемного типа мощностью 1,5 кВт с регулятором температуры (ЛАТР-9) в потоке воздуха осуществляют окисление при 190, 250, 300 и до обгара -30%. При этом для каждой тем пературы производят расчет скорости обгара не менее трех раз через 5-7 мин. Строят график зависимости скорости обгара навески от температуры, по KOTOpOMv для скорости обгара 1 10 -5-10 г/г с определяют искомую температуру. Для данного случая она составляет 270 С. Экспериментальная проверка графически определенной скорости обгара буроугольного полукокса при показывает величину 2 KJ т/т.-с подтверждая правильность определения оптимальной температуры получения окисленного угля из полукокса Характеристика полученного угля дана в табл. 1. Пример 2. В качестве углерод содержаще го материала использова полукокс из длиннопламенного угля, который получен из длиннопламенного угля Журнинского месторождения Кузбасса без доступа воздуха до 670С. Его технический состав следу ющий, вес.%; летучие 7 зола 10; влажность 1,5-, размер зерен 0,18 мм. По методике, описанной в примере 1, определ ены скорости обгара полукокса при 240,280,400 и . Графически найдено, что скорости обгара 2-10г/г.с соответствуют 340°С. Экспериментальная проверка скорости обгара при подтвердила оптимальность этой температуры для получения окисленного угля из данного полукокса. Характеристика угля дана в табл. 1. Пример 3. В качестве углеродсодержащего материала использован антрацит из Донбасса. Его технический состав следующий, вес.%: летучие 1; зола 4; влажность 1,5. Размер зерен 0,12 мм. По методике,, описанной в примере 1, определены скорости обгара полукокса при 300, 350, 450, 480 и . Графически найдено, что при скорость обгара составляет 210г/г.с. Экспериментальная проверка скорости обгара антрацита подтверждает указанную скорость обгара при .В табл. 2 приведены сравнительные данные по продолжительности определения оптимальной температуры получения окисленного угля предложенным и известным способом. -Таким образом, как видно из табл. 2, предложенный способ позволяет значительно (в 17 раз) снизить продолжительность определения оптимальной температуры получения окисленного угля, что и определяет его экономическую эффективност ь. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной температуры активации углеродных материалов | 1978 |

|

SU747815A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ДЕТОКСИКАЦИИ КОРМОВ В ПТИЦЕВОДСТВЕ | 1999 |

|

RU2154604C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ШИХТ КОКСОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 2012 |

|

RU2507153C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ | 2017 |

|

RU2666420C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2722542C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2014 |

|

RU2565202C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИКЕРО-ВОДОЧНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111165C1 |

кс из бурого

30

30

30

30

30

30

30

Полукокс из длиннопламенного угля30

То же30

5,3

г 6

1,7 -10

6,9

.-6

7,4

9 -10

7,45

1-10

,-5

2,0.10

7,5 810

3,7

-4

2,9

4-10

,-3

8,1- 10

2,0

гГ

3,3

6,3-10 5,4 Ю 5,7

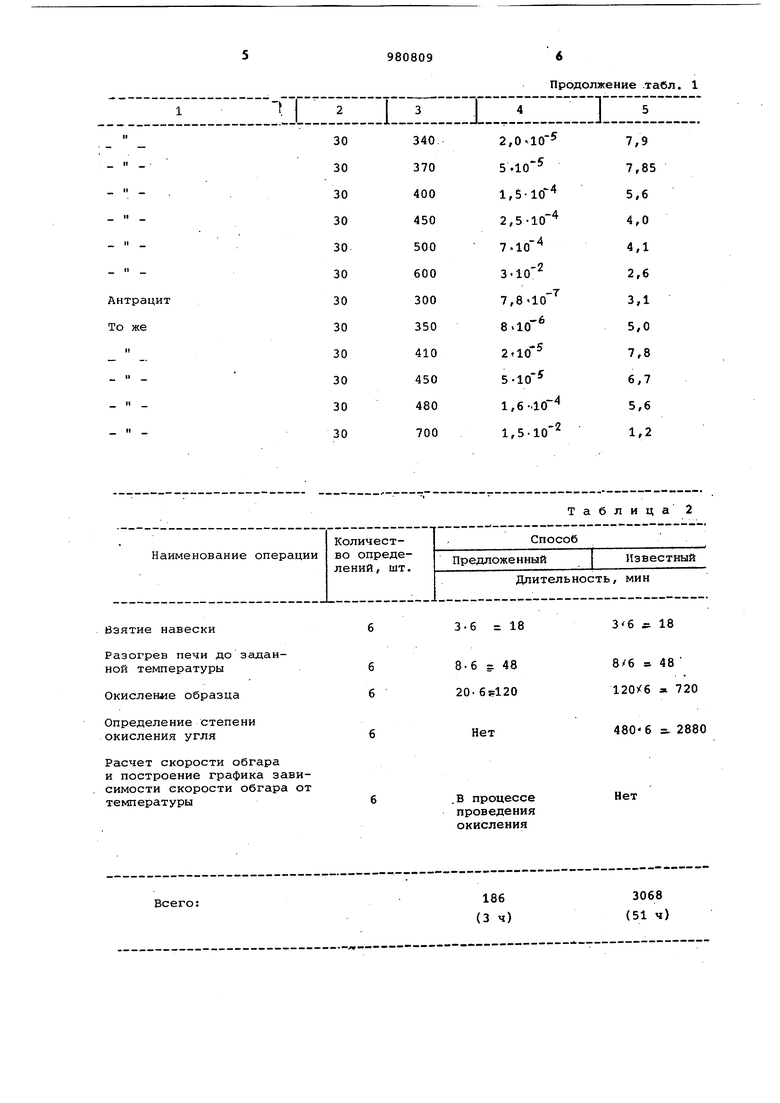

Взятие навески

Разогрев печи до заданной температуры

Окисление образца

Определение степени окисления угля

Расчет скорости обгара и построение графика засимости скорости обгара температуры

Всего:

Продолжение .табл. 1

Таблица 2

Зб Si 18

8/6 в 48 120/6 720

3068

186 (51 ч) (3 ч)

Формула изобретения

Способ определения оптимальной температуры получения окисленного угля, включающий нагревание углеродсодержащего материала при различных температурах в атмосфере воздуха, отличающийся тем, что, с целью снижения продолжитель.ности процесса, одновременно с нагреванием углеродсодержащего материала осуществляют его взвешивание для определения убыли его веса на единицу веса в единицу времени (скорости обгара), строят график зависимости скорости обгара от температуры и температуру, при которой скорость обгара составляет 1-1(Г -51СГ г/г«с принимают за оптимальную.

Источники информации, принятые во внимание при экспертизе 1. Дубинин М. и др. Элементарный состав и сорбционные свойства окисленных углей из caxaipa. Физическая химия, 1938, т. 12, вып. 4, с. 380396 (прототип).

Авторы

Даты

1982-12-15—Публикация

1980-09-26—Подача