Изобретение относится к области производства активных углей (а.у.) и может быть использовано для решения экологических задач (очистки почв от избытка пестицидов) и улучшения качества пищевых продуктов.

Известен способ получения а.у., включающий измельчение бурого угля, прессование брикетов, их карбонизацию, дробление и активацию при 800-900oC (см. патент ГДР N 227946, 1985 г.).

Недостатком известного способа является сложность проведения процесса карбонизации, трудоемкость процесса брикетирования, низкое качество получаемых адсорбентов.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения а.у. путем прессования измельченного углеродсодержащего материала, карбонизации гранул до 550-650oC со скоростью 20-25 град/мин, нагревание карбонизата до 900-950oC со скоростью 1-3 град/мин, активации водяным паром и дробления после активации до размера частиц 0,5 - 1,0 мм (см. патент РФ N 2023663, опубл. 30.11.94, кл. C 01 B 31/08).

Недостатком прототипа является невысокая адсорбционная емкость получаемого а.у. при поглощении крупных органических молекул.

Другим недостатком является низкий выход готового продукта по отношению к взятому сырью.

Целью изобретения является повышение адсорбционной способности получаемого активного угля по относительно крупным органическим молекулам - микотоксинам группы Т-2 (мол.вес 466) при лечении бройлерных цыплят в процессе их выращивания.

Поставленная цель достигается предложенным способом, включающим прессование измельченного углеродсодержащего материала, термическое окисление гранул при температуре 30-60oC, их последующую карбонизацию при 700-950oC со скоростью подъема температуры 50-80 град/мин, активации в среде водяного пара.

Отличие предлагаемого способа от прототипа состоит в том, что "сырые" гранулы после прессования подвергают термоокислению воздухом при температуре 30-60oC, которое проводится на транспортере или ленточной сушилке.

Другое отличие предлагаемого способа заключается в проведении ускоренной (быстрой) карбонизации, которую осуществляют после термоокисления при температуре 700-950oC со скоростью нагрева 50-80 град/мин в среде топочных газов.

В патентной и другой научно-технической литературе отсутствует описание способов получения активных углей с проведением термоокисления сырых гранул при 30-60oC.

Неизвестен и способ карбонизации термоокисленных гранул при 700-950oC, где нагрев осуществляется со скоростью 50-80 град/мин.

Сущность предлагаемого способа состоит в следующем.

Берут пыль углеродсодержащего вещества, например, каменного угля и полукокса, смешивают ее со связующим - различными смолами и гранулируют в цилиндрические гранулы на шнековых прессах. Затем гранулы подают на транспортер (ленточный), который обдувается воздухом, нагретым до 30-60oC. После термоокисления гранулы направляют во вращающийся барабан, куда подают топочные газы. Подъем температуры ведут со скоростью 50-80 град/мин до 700-950oC. Затем гранулы охлаждают и подают в печь активации, например, МПА или вращающуюся печь, где карбонизат активируется водяным паром по реакции C + H2O = CO + H2 до потери веса (обгара), равного 42-52%. После активации уголь охлаждают и анализируют.

В предложенном способе пористая структура формируется уже в процессе термоокисления, когда на поверхности гранул образуются окисно-перекисные соединения типа

и происходит усадка гранул за счет удаления влаги и легкокипящих масел связующего.

После термоокисления при относительно высоких температурах 700-950oC и быстром нагреве в углях формируется крупно-микропористая структура с радиусом микропор r0 = 1,0-1,5 нм, что обеспечивает повышенную адсорбционную емкость таких а. у. по высокомолекулярным соединениям типа микотоксина Т-2 с молекулярной массой 460 единиц.

В результате проведения многочисленных экспериментов было установлено, что в качестве получаемого а.у. существенное влияние оказывают температурный интервал окисления сырых гранул воздухом, скорость подачи воздуха и время окисления.

Наряду с термоокислением огромное влияние на качество получаемых углей оказывают температурный интервал карбонизации термоокисленных гранул, скорость подъема температуры при достижении этой температуры и атмосфера, при которой проводят карбонизацию.

Авторами было установлено, что проведение окисления гранул при вышеуказанных параметрах (t = 30-60oC, V = 0,05-010 м/с, τ = 2-3 ч) дает возможность сформировать плотный каркас с разветвленными каналами, которые при относительно "быстрой" карбонизации и высоких температурах увеличиваются до размеров 1,2 - 1,5 нм. Микропоры именно этих размеров и обеспечивают высокую эффективность поглощения получаемых углей по относительно крупным и разветвленным (нелинейным молекулам), таким как микотоксин Т-2.

Следующие примеры поясняют сущность изобретения.

Пример 1. Берут 3,5 кг каменного угля марки СС (ГОСТ 10355-76) и 3,5 кг полукокса длиннопламенного угля марки Д (ГОСТ 5442-74), измельченных в шаровой мельнице до размеров частиц 5-90 мкм, и смешивают их с 3,0 кг лесохимической смолы (ТУ 13-4000-77-160-84) и 0,5 л воды.

Процесс смешения осуществляют при температуре 50oC в течение 1-3 мин. Затем пасту подают в загрузочную камеру шнекового пресса и осуществляют грануляцию через фильеры с диаметром отверстий 1,0 мм.

Сырые гранулы термоокисляют в транспортере воздухом, нагретым до температуры 30oC, в течение 2-3 часов при скорости 0,05-0,10 м/сек. Карбонизацию гранул осуществляют при 700oC со скоростью подъема температуры 50 град/мин во вращающейся печи, в потоке дымовых газов.

После чего проводят активацию при 950oC водяным паром, взятым из расчета 3 кг пара на 1 кг активного угля, обгар - 42-52%.

Абсорбционная способность полученного а.у. по микотоксину Т-2 составляет 95%, сохранность поголовья цыплят - 82%. Выход а.у. 45%.

Пример 2. Аналогично примеру 1, за исключением того, что термоокисление осуществляют при 60oC, а карбонизацию при 950oC со скоростью подъема температуры 80 град/мин, активацию ведут до обгаров 50-52%.

Абсорбционная способность полученного а.у. по микотоксину Т-2 составляет 96%, сохранность поголовья цыплят - 84%. Выход а.у. 44%.

Пример 3. Аналогично примеру 1 за исключением того, что термоокисление осуществляют при 45oC, а карбонизацию - при 825oC со скоростью подъема температуры 65 град/мин. Активацию проводят до обгара 47%.

Абсорбционная способность полученного а.у. по микотоксину Т-2 составляет 98%, выход а.у. 45%.

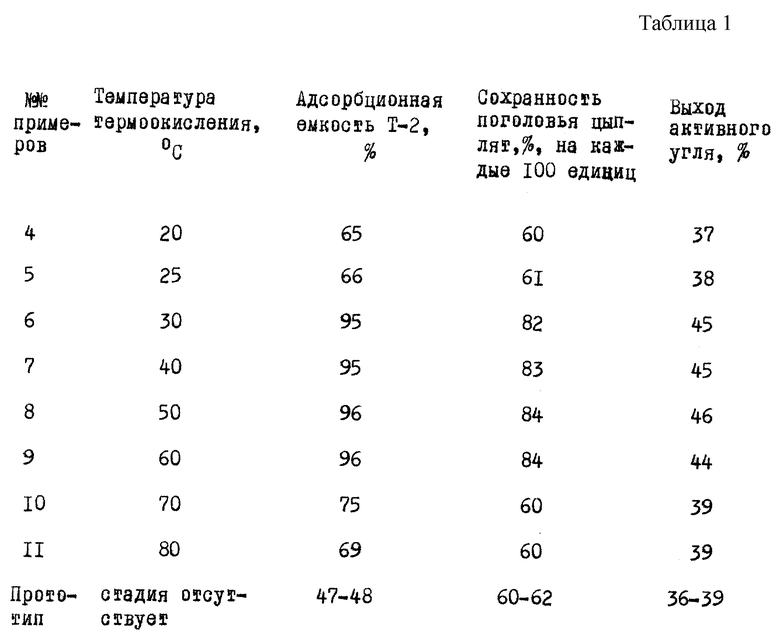

В табл. 1 представлены примеры, иллюстрирующие влияние температуры на сохранность цыплят (за счет поглощения в их желудке микотоксина Т-2 активным углем и выведения его естественным путем).

Микотоксин Т-2 попадает при приеме недоброкачественных кормов.

Как следует из полученных данных, при температурах окисления сырых гранул на воздухе, равных 30-60oC, достигается повышение адсорбционной емкости а. у. по микотоксину Т-2, что в свою очередь на 23-28% повышает выживаемость бройлерных цыплят. При этих пределах достигается также увеличение выходов а. у.

При снижении температуры термоокисления ниже 30oC формируются относительно мелкие микропоры, плохо удаляющие микотоксин Т-2. Повышение температуры свыше 60oC способствует развитию очень крупных (r0 более 1,5 нм) микропор за счет выгорания стенок углерода, что также приводит к уменьшению адсорбции Т-2.

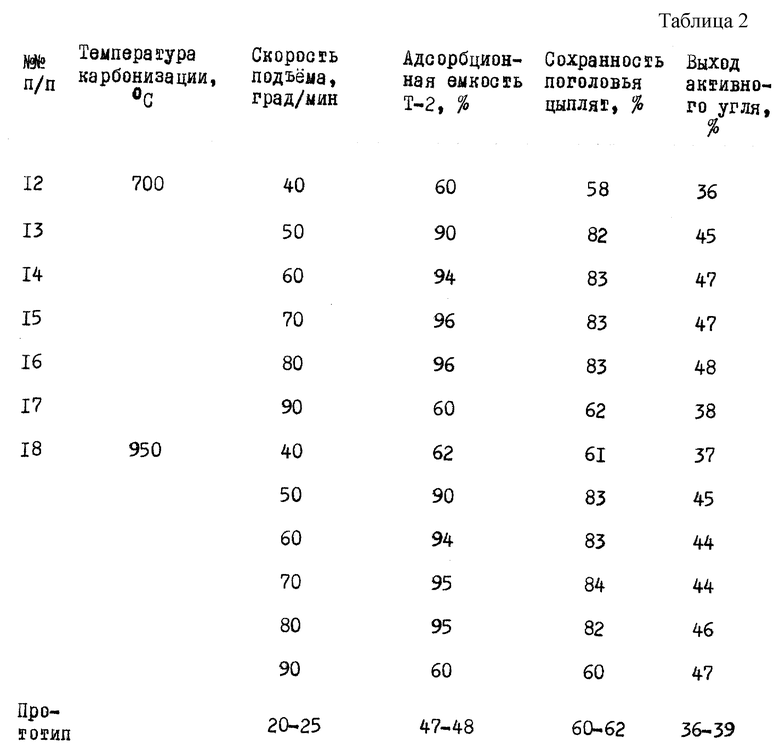

В табл. 2 представлены результаты влияния как температуры карбонизации, так и скорости нагрева до конечной температуры на адсорбционную емкость Т-2 и сохранность цыплят.

Эксперименты показали (табл. 2), что наибольшая адсорбционная емкость по микотоксину Т-2 и наибольшая сохранность поголовья цыплят достигается при проведении карбонизации в интервале температур 700-960oC и скорости нагрева, равной 50-80 град/мин.

Из вышеизложенного следует, что каждый из признаков заявляемой совокупности в большей или меньшей степени влияет на достижение поставленной цели, а именно:

повышение показателей адсорбционной емкости по крупным органическим молекулам, например, микотоксину Т-2, увеличение сохранности поголовья цыплят-бройлеров, выходов готового продукта, а вся совокупность является достаточной для характеристики заявляемого технического решения.

Способ является экологически чистым, не требует дефицитного и дорогостоящего оборудования, обеспечен сырьевой базой - каменными углями Кузнецкого бассейна. Решает важную народнохозяйственную задачу по лечению птиц и охране окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ДЕТОКСИКАЦИИ КОРМОВ В ПТИЦЕВОДСТВЕ | 2005 |

|

RU2291104C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРОБЛЕНОГО АКТИВНОГО УГЛЯ | 2000 |

|

RU2171778C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1999 |

|

RU2156731C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2233240C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО АКТИВНОГО УГЛЯ | 1999 |

|

RU2154605C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИКЕРО-ВОДОЧНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2111165C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ ДЛЯ ЗАЩИТЫ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР ОТ ОСТАТКОВ ПЕСТИЦИДОВ В ПОЧВЕ | 2000 |

|

RU2167102C1 |

Изобретение относится к области адсорбционной техники и может быть использовано для получения активного угля с повышенными показателями адсорбционной емкости по органическим веществам с крупными размерами молекул (1,0 - 1,5 нм) и может использоваться для поглощения токсинов и диоксинов при лечении животных и очистке пищевых продуктов и воды. Предложен способ получения активного угля из углеродсодержащего сырья и связующего, включающий прессование измельченного углеродсодержащего материала, термоокисление гранул воздухом при температуре 30 - 60o, а карбонизацию ведут при 700 - 950oС со скоростью подъема температуры до 50 - 80 град/мин, парогазовую активацию карбонизата. Способ позволяет значительно повысить выход годного угля, а также объем крупных микропор с преобладающим размером 0,85 - 0,95 нм, что делает перспективным его использование для детоксикации кормов от митоксина Т-2 в птицеводстве и решение экологических задач при очистке воды от диоксинов. 2 табл.

Способ получения активного угля для детоксикации кормов в птицеводстве, включающий смешение измельченного каменноугольного материала со смоляным связующим, прессование гранул, их карбонизацию и активацию, отличающийся тем, что перед карбонизацией осуществляют термоокисление гранул воздухом при температуре 30 - 60oС, карбонизацию ведут при 700 - 950oС со скоростью подъема температуры до 50 - 80oС/мин, а активацию проводят до обгара 42 - 52 мас.%.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023663C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2023661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРАЛЮМИНИЙСОДЕРЖАЩЕГО КОАГУЛЯНТА (ВАРИАНТЫ) | 1994 |

|

RU2083494C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1993 |

|

RU2057067C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 1990 |

|

RU2072319C1 |

Авторы

Даты

2000-08-20—Публикация

1999-08-09—Подача