(5) СПОСОБ УЛАВЛИВАНИЯ ВЫСОКООМНОЙ ПЫЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ГАЗА | 1994 |

|

RU2077391C1 |

| Способ улавливания высокоомной пыли | 1980 |

|

SU865351A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132746C1 |

| СПОСОБ МОКРОЙ ОЧИСТКИ ГАЗА С ВОЗМОЖНОСТЬЮ ПОЛУЧЕНИЯ ОЧИЩЕННЫХ ГАЗОВ С ПОНИЖЕННОЙ ВЛАЖНОСТЬЮ | 2024 |

|

RU2840156C1 |

| СПОСОБ ПОДГОТОВКИ ТЕХНОЛОГИЧЕСКИХ ГАЗОВ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА К ОЧИСТКЕ В ЭЛЕКТРОФИЛЬТРЕ | 2001 |

|

RU2213608C2 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| Способ очистки высокотемпературных аэрозолей | 2017 |

|

RU2674967C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ | 1997 |

|

RU2122898C1 |

| СПОСОБ ОЧИСТКИ ГАЗА | 1995 |

|

RU2088337C1 |

| Устройство для улавливания высокоомной пыли | 1983 |

|

SU1148635A1 |

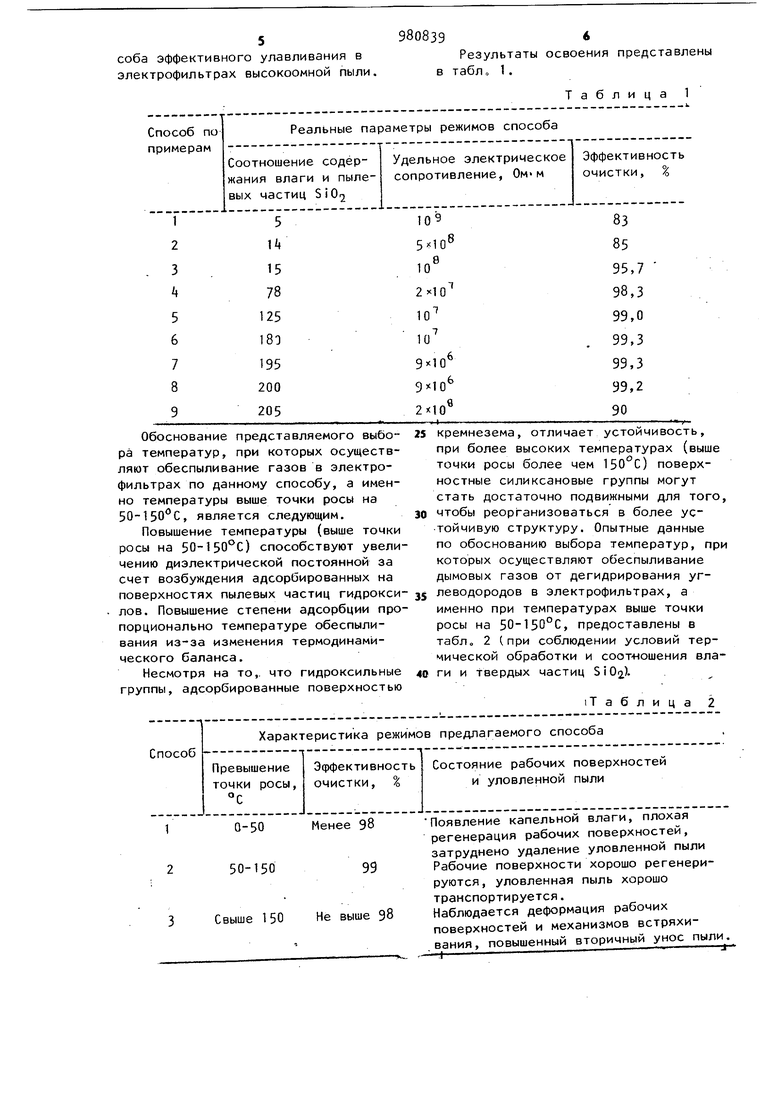

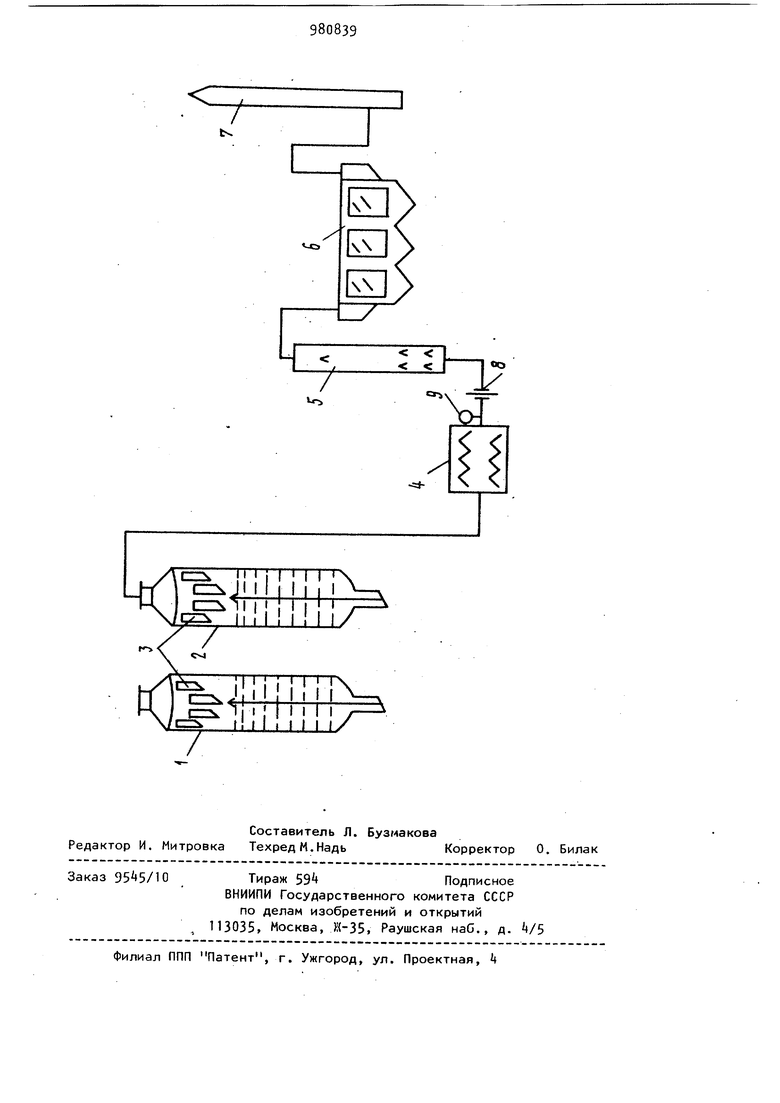

Изобретение относится к электрической очистке газов и может быть использовано для эффективного улавливания ВЫСОКООМНОЙ пыли в метаялург гической, нефтехимической, нефтеперерабатывающей и других отраслях про мышленности. Известен способ улавливания высокоомной пыли, который заключается в том, что для формирования на осадительном электроде электрофильтра слоя с рыхлой легкоотряхиваемой структурой, высокоомную пыль увлажняют перед подачей в электрофильтр путем распыления жидкости с диаметром капель 10-80 мкм при температуре газа 60-90 С и поддерживают температуру газа перед электрофильтром не ниже 1 . Недостатками способа являются бол шое водопотребление, необходимость очистки сточных вод, коррозия рабочих поверхностей, налипание пылевых отложений на стенках газопроводов, корпусов и бункеров, что в конечном счёте приводит к низкой эффективности улавливания ВЫСОКООМНОЙ пыли в электрофильтре. Наиболее близким к данному способу является способ кондиционирования горячих запыленных отработанных газов, сущность которого заключается в том, что газы проходят через испарительный холодильник в виде вертикальной колонны и охлаждаются впрыскиваемой тонкораспыленной водой. При этом часть.пыли осаждается в нижней части холодильника с разгрузочным приспособлением. Затем газы проходят через электрофильтр. В некоторый момент дополнительно вводят сухую пыль с целью снижения остаточного влагосодержания выгружаемой приспособлением пыли при достаточной текучести для предотвращения закупорки разгрузочного приспособления. Сухую пыль вводят перед 398 выпускным патрубком холодильника, внутри его или на выходе холодильни ка и подают из электрофильтра, направляя приспособлением с конвейера в распределитель и холодильник f2L Недостатками известноСо способа кондиционирования горячих запыленных отработанных газов являются низкая эффективность работы электрофильтра, а также коррозия и налипание пылевых отложений на стенках газопроводов, электродах и сборных бункерах аппара та электростатического обеспыливания газов. Цель изобретения - повышение эффективности работы электрофильтра, исключение коррозии и налипания пылевых отложений на стенках газопроводов „ Поставленная цель достигается тем что согласно способу улавливания высокоомной пыли с содержанием более 5 частиц окиси кремния путем увлажнения газа перед его очисткой в электрофильтре, пылевые частицы обрабатывают при 400-900°С газом, в ко тором соотношение содержания влаги и твердых частиц окиси кремния поддерживают в интервале от 15 до 200, а очистку газа осуществляют при температурах выше точки росы на 50150°С. На чертеже представлена схема установки, при помощи которой осуществ ляется данный способ улавливания выс коомной пыли„ Дегидрирование углеводородов (бутана, изобутана и изопентана) для получения мономеров в производстве синтетического каучука осу ществляется в кипящем слое катализатора основного технологического аппарата процесса-реактора 1. Параллел но с основными и побочными реакциями каталитического дегидрирования проис ходит закоксование активных центров катализатора. Восстановление микросферического катализатора осуществля ется также в кипящем слое регенерато ра 2, где очищаемый газ термически обрабатывается при 00-900°о Отходящие избыточные дымовые газы от регенерации уносят ценный продукт мелкодисперсный катализатор, который необходимо не только возвратить в технологический процесс, но и исключить загрязнение окружающей среды ег токсичными компонентами. Предварительное обезвреживание выбросов осуществляется в циклонах 3 (с компоновкой в группы), которые встроены в верхней части регенератора. Уловленный циклонами катализатор по стоякам возвращается в кипящий слой восстановления Из регенератора 2 дымовые газы, содержащие высокодисперсные фракции катализатора (содержание 5-25 по весу), поступают для съема избыточного тепла в кател-утилизатор Ц, Для дополнительного ввода влаги с целью создания оптимальных значений интервала относительно содержания влаги и твердых частиц дымовые газы подлежат подготовке в полом увлажнителе 5- Подготовленные газы поступают для тонкой очистки в электрофильтр 6, где температура поддерживается на :зО150°С выше точки росы и после очистки выбрасываются в атмосферу посредством дымовой трубы 7. Давление в технологической системе фиксируется шиберной заслонкой 8 посредством установленного манометра 9Целесообразность выбора интервала соотношений содержания влаги и твердых частиц окиси кремния от 15 до 200 поясняется тем, что концентрация гидрофильных участков на гидрофобной модифицированной матрице в прдоцессе термообработки частиц сильно колеблется. Гидрофильные участки в гидрофобной матрице образуют узлы для начала многомолекулярной адсорбции молекул воды. Для преодоления упорядочивающего эффекта поверхности окисла необходимое определенное количество адсорбированных слоев гидр-окислов влаги. Диэлектрическая постоянная образовавшихся агрегатов (пылевых частиц с адсорбированными молекулами воды) возрастает, так как адсорбер на поверхности окисла подвижен. Диэлектрическая постоянная значительна пока в процессе адсорбции промежутки между скоплениями гидроксилов не соединятся в непрерывную цепь. При наличии таких мостов образуется статический монослой, который затрудняет адсорбцию и не участвует в создании емкости системы. Численные выражения минимального соотношения содержания влаги и твердых частиц окиси кремния (15) и максимального (200) определены в результате опытного освоения данного способа эффективного улавливания в электрофильтрах высокоомной пыли.

Обоснование представляемого выбора температур, при которых осуществляют обеспыливание газов в электрофильтрах по данному способу, а именно температуры выше точки росы на 50-150 0, является следующим.

Повышение температуры (выше точки росы на 50-150С) способствуют увеличению диэлектрической постоянной за счет возбуждения адсорбированных на поверхностях пылевых частиц гидроксилов. Повышение степени адсорбции пропорционально температуре обеспыливания из-за изменения термодинамического баланса.

Несмотря на то,, что гидроксильные группы, адсорбированные поверхностью Менее 9В 50-150 3 Свыше 150 Не выше 98

9808394

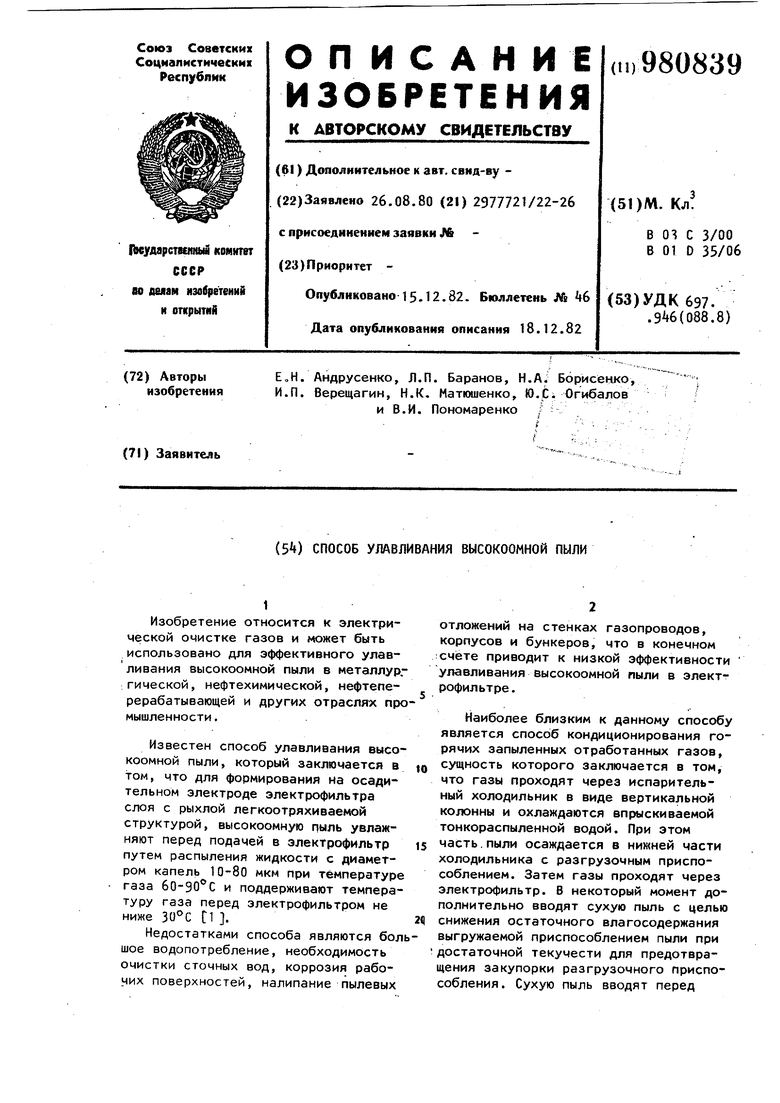

Результаты освоения представлены в табл, 1.

Таблица 1

кремнезема, отличает устойчивость, при более высоких температурах (выше точки росы более чем ) поверхностные силиксановые группы могут стать достаточно подвижными для того,

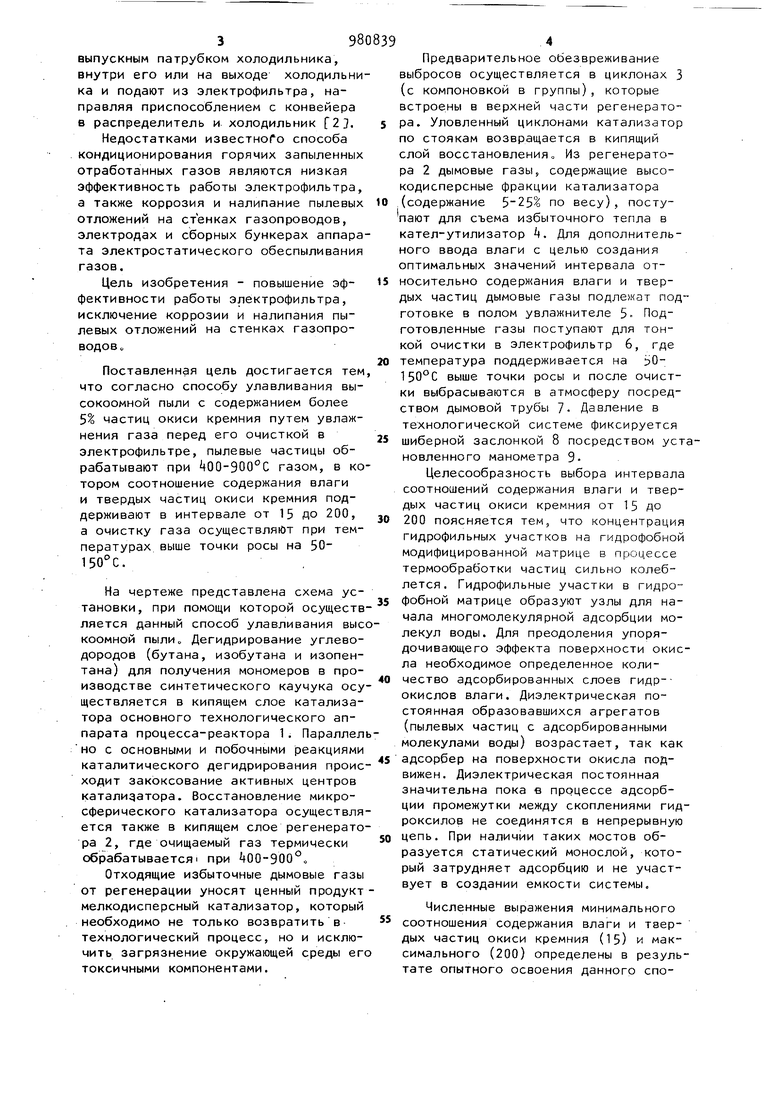

чтобы реорганизоваться в более устойчивую структуру. Опытные данные по обоснованию выбора температур, при которых осуществляют обеспыливание дымовых газов от дегидрирования углеводородов в электрофильтрах, а именно при температурах выше точки росы на 50-150°С, предоставлены в табл„ 2 (при соблюдении условий термической обработки и соот+ношения влаги и Твердых частиц S i 02).

iT а б

лица 2 Появление капельной влаги, плохая регенерация рабочих поверхностей, затруднено удаление уловленной пыли Рабочие поверхности хорошо регенерируются, уловленная пыль хорошо транспортируется. Наблюдается деформация рабочих поверхностей и механизмов встряхивания, повышенный вторичный унос пыли. 1-

Таким образом, при соблюдении оптимальных и граничных значений интервалов .термической обработки твердых частиц (содержание Si02более 5%) при ОО. перед очисткой в электрофильтре,. соотношения содержания влаги и твердых частиц Si02 от 15 до 200 и температуры обеспыливания в электрофильтре выше точки росы на 50-150 0 исключается коррозия и налипание пылевых отложений на стенках газопроводов, а также обеспечивается (эффективная степень улавливания частиц.

Очистку газа осуществляют в электрофильтре УГ2-4-37. Разбавленная пылевоздушная смесь от электродуговой печи поступает в коллектор, установленный в устье конвективных струй. Установка коллектора способствует свободному удалению технологических газов от ванны печи посредством конвекции, .исключает подсос холодного воздуха из цеха, попадение запыленного газа из-под свода печи на рабочие места, циркуляцию газа над ванной печи.

Затем посредством тяродутьевого устройства поступает на электрогазоочистку., Предварительно газы увлажняются и охлаждаются в узле кондиционирования до 80-100°С. Кроме этого, сокращение объема газа позволяет применить малогабаритный электрофильтр и приводит к сокращению энергетических затрат на газоочистку.

Капитальные затраты на изготовление коллектора в расчете не учтены в связи с их незначительностью.

Технико-экономические преимущества данного способа заключаются в том, что можно значительно повысить эффективность электрофильтра при довольно низких затратах. Кроме того, его можно практически осуществлять как на уже работающих установках, так и на строящихся.

Производственный опыт показывает, что электростатическое улавливание пылевых частиц, предварительно термически обработанных и улажненных с ограниченным соотношением содер«ания влаги и твердых компонент SiOo дозволяет существенно снизить капитальные затраты. Кроме того, представляется возможным значительно повысить эффективность улавливания высокоомной пыли для широкого диапазона рабочих условий.

Формула изобретения

Способ улавливания высокоомной пыли с содержанием более 5 частиц окиси кремния, включающий увлажнени газа перед его очисткой в электрофильтре, отлич. ающийся тем, что, с целью повышения эффективности работы электрофильтра, исключения коррозии и налипания пылевых отложений на стенках газопроводов, очищаемый газ предварительно термически обрабатывают при 400900°С, при увлажнении соотношение содержания влаги и частиц окиси крения поддерживают в интервале от 15 до 200, а очистку газа осуществляют при температурах выше точки росы на 50-150°С.

Источники информации, принятые во внимание при экспертизе

№ 1495600, кл. В 03 С 3/14, 1977.

X

-0

00

IT

EW

И I ; I

JM

CZZk

li ; I i

11

/

f

Cvj

I I

Mt

Mil ti t I I i I I 1.

Авторы

Даты

1982-12-15—Публикация

1980-08-26—Подача