(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК АВТОМОБИЛЬНЫХ РАСПРЕДЕЛИТЕЛЬНБ1Х ВАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термоупрочнения лемеха плуга | 2018 |

|

RU2684129C1 |

| Способ получения износостойких структур в режущей кромке лемеха плуга | 2018 |

|

RU2677326C1 |

| Способ получения отбеленных износостойких отливок | 2017 |

|

RU2649190C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННЫХ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2003 |

|

RU2254207C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННЫХ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2011 |

|

RU2477195C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА В ОПОКАХ С ВЕРТИКАЛЬНОЙ ЛИНИЕЙ РАЗЪЕМА НА АВТОМАТИЧЕСКОЙ ЛИНИИ | 1992 |

|

RU2025194C1 |

| Способ изготовления отливок из отбеленного чугуна | 1989 |

|

SU1811976A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

1

Изобретение относится к литью металлов, в частности к получению отливкой распределительных валов с искуственнььм отбеливанием кулачков при помощи холодильников.

Известны способы изготовления чугунных распределительных валов: отливка с последующей закалкой кулачков; отливка с отбеливанием кулачков при помощи холодильников-кокилей ; отливка с естественным отбелом кулачков 1.

Термообработанные (закаленные) валы и.меют мартенситную структуру кулачков и твердость до 56 HRC, отбеленные кулачки имеют в структуре ледебурит и твердость отбеленного слоя не более 52 HRC.

Износ кулачков зависит от величины нагрузки на кулачок при работе двигателя. Для двигателя с большой концентрацией нагрузки на кулачок в мировой практике используют отбеленные кулачки, получая в результате уменьщение износа.

Известен способ изготовления распределительных валов с отбеливанием кулачков холодильниками, устанавливаемыми или заформовываемыми в обычную объемную

литейную форму с заливкой жидким чугуном при 1350-1370°С 2.

Наиболее близким техническим рещением к предложенному является способ изготовления отливок в оболочковых формах с использованием холодильников и охлаждения разных участков отливки с различной скоростью 3.

Однако этот способ не позволяет получить заданную глубину отбела отдельных ,Q участков отливки и получить распределительные валы повышенной износостойкости.

Цель изобретения - повышение износостойкости валов.

Эта цель достигается те.м, что согласно 15 способу изготовления отливки автомобильных распределительных валов, включающему получение оболочковой формы с установкой холодильников, заливку форм жидки.м чугуном и охлаждение кристаллизующегося .металла, последний заливают при 1375-1400°С, а охлаждение его при первичной кристаллизации осуществляют со скоростью 35-40°С/с в носике кулачка и 0,4-0,5С/с - в центральной части вала.

Более высокая температура заливки чугуна уменьшает скорость охлаждения, что в комплексе с определенными скоростями охлаждения при первичной кристаллизации способствует получению заданной структуры.

Способ осуществляют следующим путем. Изготавливают двухслойную оболочковую форму с облицовочным слоем или однослойную, вставляют (до или после формовки) в места, формирующие носики кулачков, холодильники.

Готовые формы заливают чугуном при 1375-1400°С. Скорость охлаждения чугуна в период первичной кристаллизации принимают в пределах 35-40°С/с в носике кулачка и 0,4-0,5°С/с в центре валика. Эти скорости обеспечиваются за счет сухой тонкостенной оболочковой фор.мы.

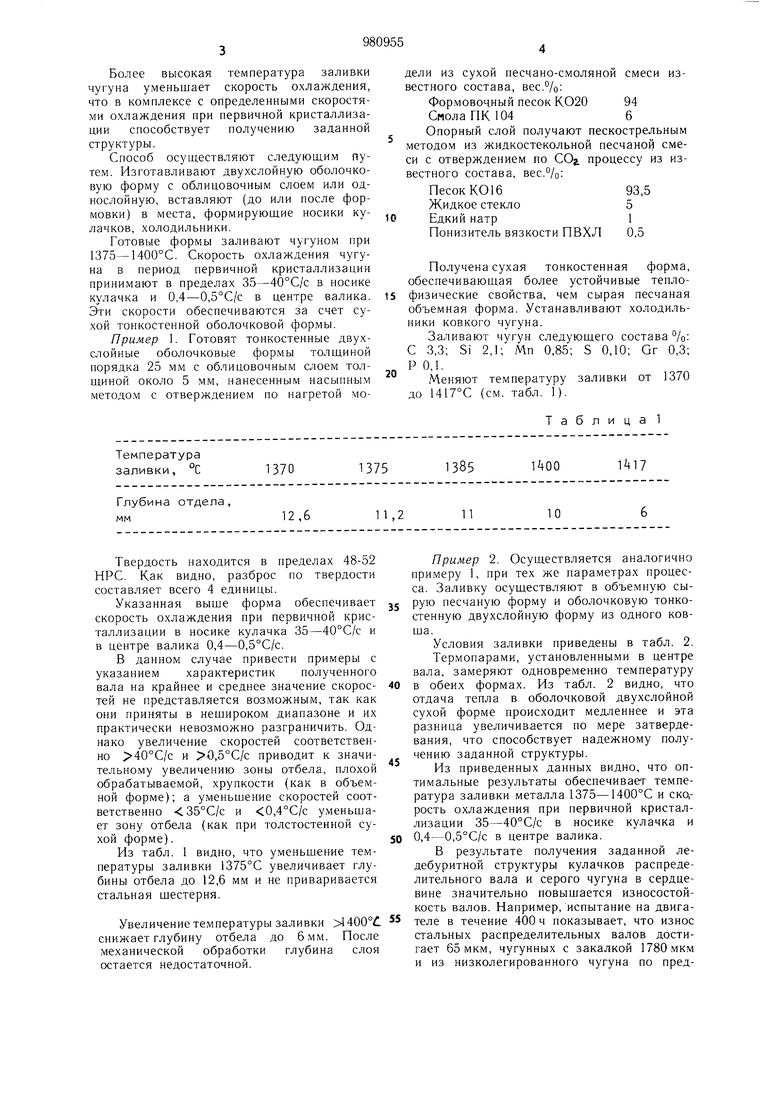

Пример 1. Готовят тонкостенные двухслойные оболочковые формы толщиной порядка 25 мм с облицовочным слоем толщиной около 5 мм, нанесенным насыпным методом с отверждением по нагретой моТемпературазаливки, °С

1370

Глубина отдела,

мм12,6

Твердость находится в пределах 48-52 НРС. Как видно, разброс по твердости составляет всего 4 единицы.

Указанная выше форма обеспечивает скорость охлаждения при первичной кристаллизации в носике кулачка 35-40°С/с и в центре валика 0,4-0,5°С/с.

В данном случае привести примеры с указанием характеристик полученного вала на крайнее и среднее значение скороетей не представляется возможным, так как они приняты в нешироком диапазоне и их практически невозможно разграничить. Однако увеличение скоростей соответственно 40°С/с и 0,5°С/с приводит к значительному увеличению зоны отбела, плохой обрабатываемой, хрупкости (как в объемной форме); а уменьшение скоростей соответственно 35°С/с и 0,4°С/с уменьшает зону отбела (как при толстостенной сухой форме).

Из табл. 1 видно, что уменьшение температуры заливки 1375°С увеличивает глубины отбела до 12,6 мм и не приваривается стальная щестерня.

Увеличение температуры заливки 1400°d снижает глубину отбела до 6 мм. После механической обработки глубина слоя остается недостаточной.

дели из сухой песчано-смоляной смеси известного состава, вес.%:

Формовочный песок КО2094

Смола ПК 1046

Опорный слой получают пескострельным методом из жидкостекольной песчаной смеси с отверждением по COj. процессу из известного состава, вес.°/о:

Песок КО1693,5

Жидкое стекло5

Едкий натр1

Понизитель вязкости ПВХЛ0,5

Получена сухая тонкостенная форма, обеспечивающая более устойчивые теплофизические свойства, чем сырая песчаная объемная форма. Устанавливают холодильники ковкого чугуна.

Заливают чугун следующего состава %: С 3,3; Si 2,1; Мп 0,85; S 0,10; Gr 0,3; Р 0,1.

Меняют температуру заливки от 1370 до 1417°С (см. табл.О.

Таблица 1

ЙОО

1385

1375

11

10

11,2

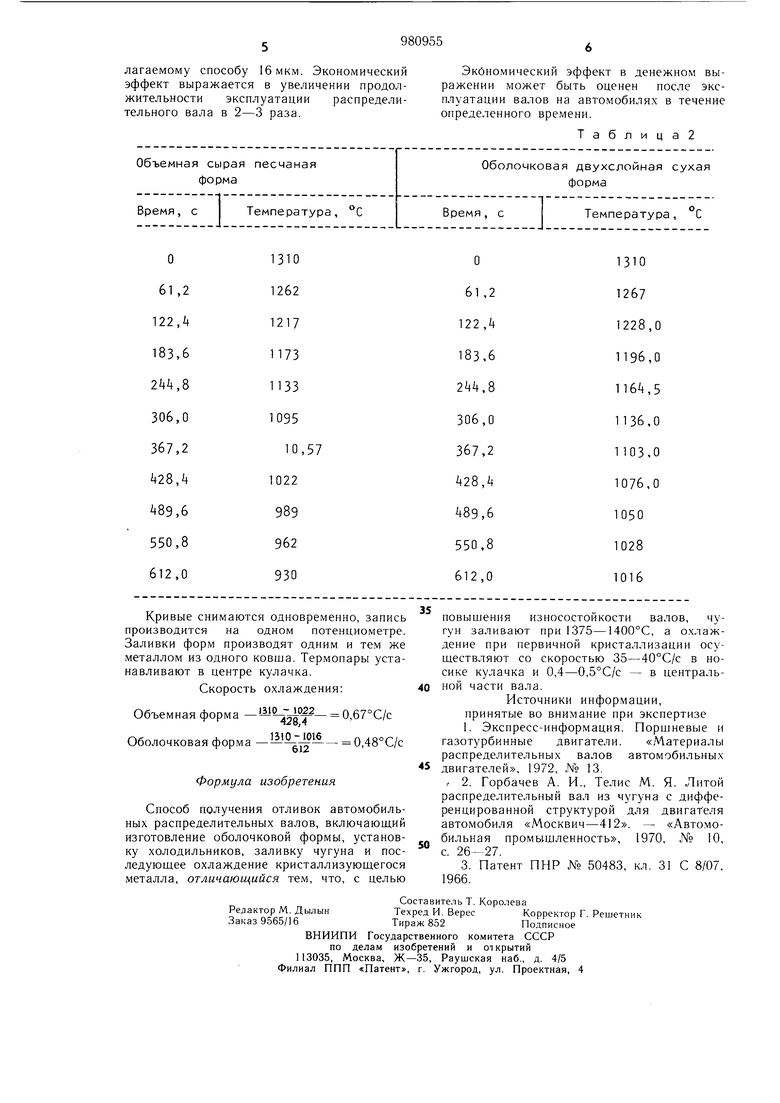

Пример 2. Осуществляется аналогично примеру 1, при тех же параметрах процесса. Заливку осуществляют в объемную сырую песчаную форму и оболочковую тонкостенную двухслойную форму из одного ковша.

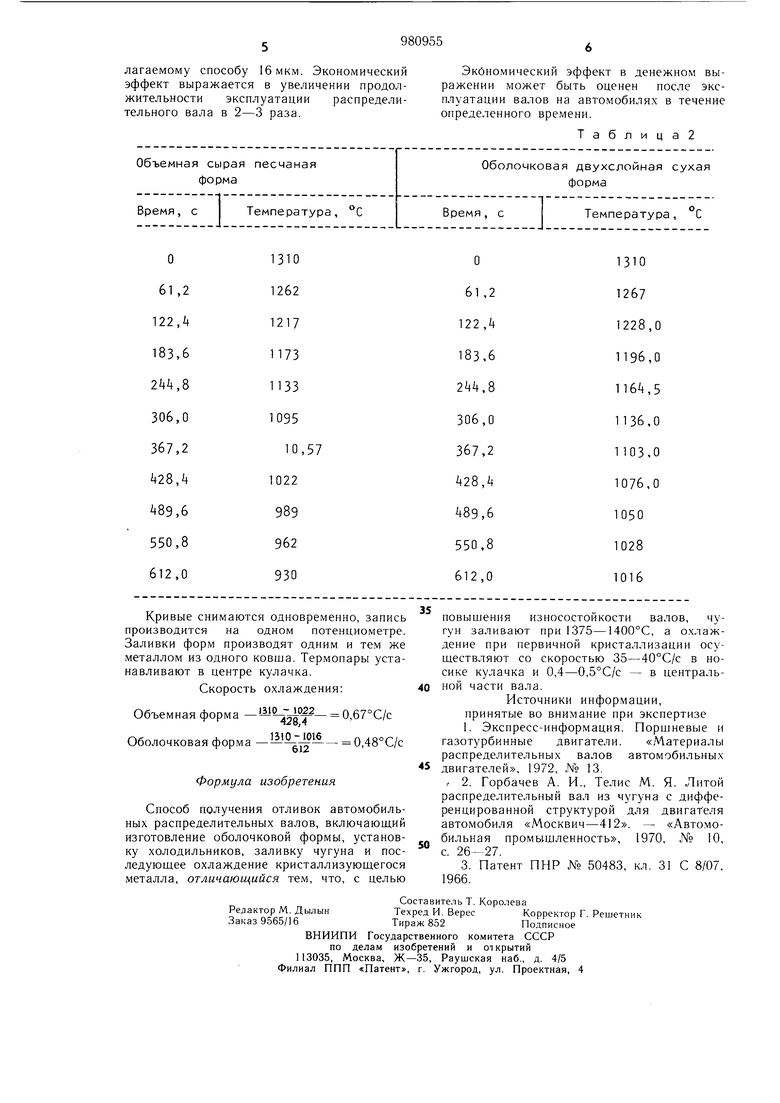

Условия заливки приведены в табл. 2.

Термопарами, установленными в центре вала, замеряют одновременно температуру в обеих формах. Из табл. 2 видно, что отдача тепла в оболочковой двухслойной сухой форме происходит медленнее и эта разница увеличивается по мере затвердевания, что способствует надежному получению заданной структуры.

Из приведенных данных видно, что оптимальные результаты обеспечивает температура заливки металла 1375-1400°С и ско,рость охлаждения при первичной кристаллизации 35-40°С/с в носике кулачка и 0,4-0,5°С/с в центре валика.

В результате получения заданной ледебуритной структуры кулачков распределительного вала и серого чугуна в сердцевине значительно повышается износостойкость валов. Например, испытание на двигателе в течение 400 ч показывает, что износ стальных распределительных валов достигает 65 мкм, чугунных с закалкой 1780 мкм и из низколегированного чугуна по предлатаемому способу 16 мкм. Экономический эффект выражается в увеличении продолжительности эксплуатации распределительного вала в 2-3 раза.

Экбномический эффект в денежном выражении может быть оценен после эксплуатации валов на автомобилях в течение определенного времени.

Таблица2

Авторы

Даты

1982-12-15—Публикация

1980-07-15—Подача