Изобретение относится к металлургии литейного производства, в частности к разработке способа получения отбеленной износостойкой отливки.

Известен способ получения износостойких отбеленных деталей, например быстроизнашивающихся сменных деталей металлургического и горнорудного оборудования [1]. Эти детали отливаются с холодильниками в местах предполагаемого получения отбела, а чугун имеет следующий химсостав, %:

В чугун при выдаче его из печи в ковш никаких добавок не вводится. Отбеленная часть этих отливок имеет твердость 410-520 НВ, твердость «серой» зоны 320-370 НВ, имеется большая переходная зона. Недостатком такого способа получения отбеленных износостойких отливок является: низкая твердость и износостойкость отбеленного слоя, большое количество карбидов в «серых» частях отливки и большая переходная зона между «отбеленной» и «серой» частями отливки. Наличие карбидов в «серой» центральной части отливки делает ее хрупкой и ведет к поломке изделия.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения отливок автомобильных распределительных валов [2].

Недостатком данного способа является недостаточная глубина отбела на носиках кулачков и наличие цементита в опорных шейках. Отбел на носиках кулачков получают с помощью:

1) установки холодильников в формы, формообразующих носики кулачков;

2) увеличения содержания легирующих элементов Мn и Сr;

3) выдержки и перегрева чугуна в печи;

4) температуры заливки форм

Все эти способы увеличивают одновременно глубину отбела, идущего от холодильников, но при этом увеличивается количество цементита в опорных шейках и в других элементах распредвала, что ухудшает механическую обрабатвываемость отливок и делает распредвалы хрупкими.

Технической задачей данного изобретения является увеличение чистого отбела и твердости на носиках кулачков, уменьшение переходной зоны и уменьшение цементита в опорных шейках. Технический результат достигается вводом 0,1-0,8% гипса в металлозавалку печи.

Аналогов, содержащих отличительные признаки предлагаемого технического решения, не обнаружено.

На ГАЗе в условиях литейного цеха были проведены опытные сравнительные плавки получения распредвалов известным и предложенным способами. Чугун выплавляли в дуговой печи с кислой футеровкой. В качестве шихты использовали чушковые передельные чугуны, возврат чугуна СЧ21, отходы стали, ферросилиций, ферромарганец, феррохром и коксик.

Металл перегревали в печи до 1520°С, выливали в передаточный ковш, а из него в 3 заливочных ковша. Заливка форм распредвалов велась при 1360-1420°С двумя вариантами с добавкой и без добавки гипса.

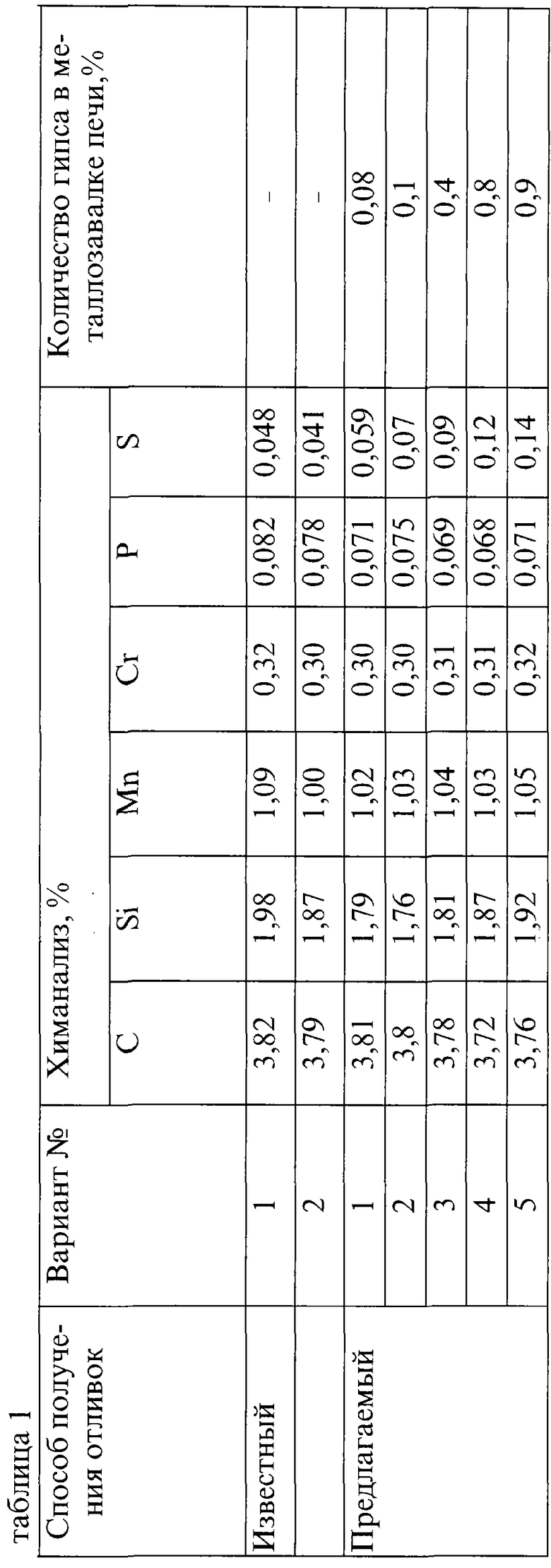

В таблице №1 приведены химсоставы распредвалов с различным количеством введенных добавок гипса.

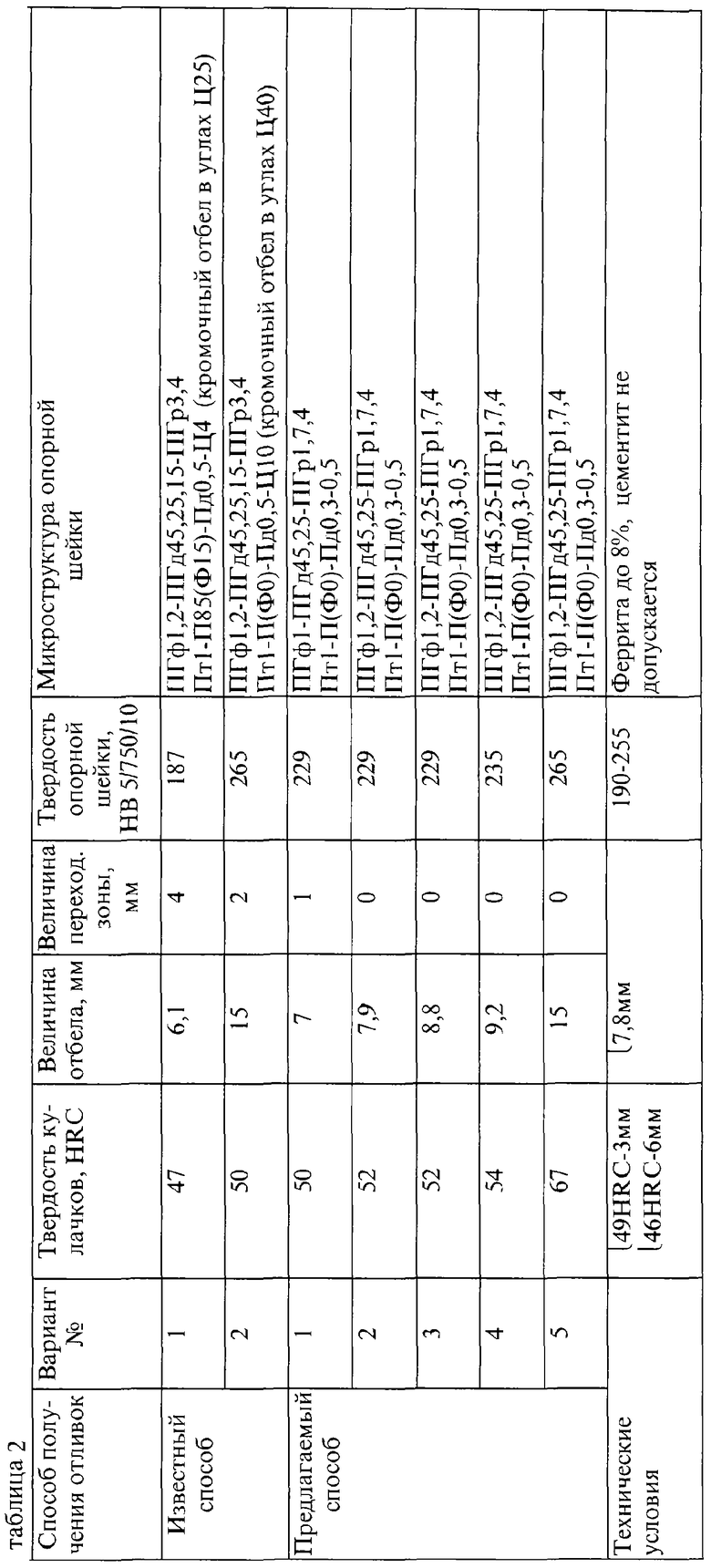

В таблице №2 приведены твердости кулачков, величины чистого отбела и величины переходных зон отбела на кулачках, твердости опорных шеек и их микроструктура в зависимости от разного количества введенного в чугун гипса.

Как видно из таблицы №2, у известного способа (варианты 1 и 2) получения распредвалов нет стабильности в получении необходимой величины отбеленной зоны кулачков распредвалов и имеется большое количество цементита в опорных шейках распредвала, что ведет к плохой механической обработке и охрупчиванию распредвала.

Ввод 0,08% гипса в металлозавалку печи (вариант 1 предлагаемого способа) дает недостаточную величину отбела на носиках кулачков распредвала.

Начиная с 0,1% до 0,8% гипса, введенного в металлозавалку печи, получается стабильно нормированная величина отбела на носиках кулачков и полностью отсутствует цементит в опорных шейках (варианты 2-4).

Ввод 0,9% гипса является уже излишним, т.к. приводит к завышенной твердости опорных шеек (вариант 5, табл.2)

При вводе гипса в металлозавалку печи (вариант 11, табл.2) происходит хорошее усвоение серы из гипса.

Ввод гипса в металлозавалку печи дает максимальный положительный эффект: увеличение твердости и глубины отбеленного слоя со стороны холодильника и исключение отбела (образование цементита) в центральной части элементов отливки.

Список литературы

1. Ю.Н.Таран, В.М.Снатовский, В.С.Лучкин и др.

«Чугун» А.С. 742481 М.Кл.2 С 22 С 37/10.

2. В.П. Платонов, А.А. Колпаков «Способ получения отливок автомобильных распределительных валов» А.С. 980955 М.Кл.2 B 22 D 27/04.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТБЕЛЕННЫХ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2011 |

|

RU2477195C2 |

| Способ получения отбеленных износостойких отливок | 2017 |

|

RU2649190C1 |

| Способ получения износостойких структур в режущей кромке лемеха плуга | 2018 |

|

RU2677326C1 |

| Способ термоупрочнения лемеха плуга | 2018 |

|

RU2684129C1 |

| Чугун для валков | 1982 |

|

SU1121309A1 |

| Способ получения отливок автомобильных распределительных валов | 1980 |

|

SU980955A1 |

| Чугун для прокатных валков | 1988 |

|

SU1640194A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Способ получения отбеленного чугуна в отливках | 1982 |

|

SU1070194A1 |

| Чугун | 1983 |

|

SU1068527A1 |

Изобретение относится к литейному производству. Чугун выплавляют в дуговой печи с кислой футеровкой. В металлозавалку печи вводят гипс в количестве 0,1-0,8% от объема жидкого металла. Выливают металл в передаточный ковш, а затем в заливочные ковши. Формы с установленными в них холодильниками заполняют расплавом чугуна при температуре 1360-1420°С. При вводе гипса в металлозавалку происходит хорошее усвоение серы из гипса. Полученные отливки имеют повышенную твердость и глубину отбела со стороны холодильника. В центральной части отливки отбел отсутствует. Обеспечивается хорошая механическая обрабатываемость отливок. 2 табл.

Способ получения отбеленных износостойких отливок, включающий изготовление форм, установку холодильников, перелив чугуна из печи в ковш, заливку форм чугуном и последующее охлаждение кристаллизующегося металла, отличающийся тем, что в металлозавалку печи вводят гипс (CaSO4) в количестве 0,1-0,8% от объема жидкого металла.

| Способ получения отливок автомобильных распределительных валов | 1980 |

|

SU980955A1 |

| МОДИФИКАТОР | 1999 |

|

RU2151213C1 |

| Способ получения чугунных двухслойных прокатных валков | 1986 |

|

SU1337191A1 |

| Способ внепечной обработки стали | 1981 |

|

SU954171A1 |

| Справочник по чугунному литью | |||

| Под ред | |||

| ГИРШОВИЧА Н.Г | |||

| - Л.: Машиностроение, 1978, с.235, 238,239, табл.111.2. | |||

Авторы

Даты

2005-06-20—Публикация

2003-06-04—Подача