;о

О)

Изобретение относится к области литейного производства и может быть использовано при изготовлении чугунных прокатных валков.

Известные способы изготовления чугунных прокатных валков литьем не обеспечивают увеличение глубины отбела рабочего слоя бочки без снижений эксплуатационной прочности валка .

Известен способ изготовления чугунных прокатных валков, заключающийся в заливке .и охлаждении расплава в форме. Заливка производится при 1450-1550°С П.

Этот способ изготовления валков позволяет изменить глубину отбела, не меняя величину переходной зоны. Однако глубина зоны чистого отбела даже при сочетании максимальных показателей отбеливаемости расплава и отбеливания кокилем не превышает мм. Это обусловлено тем, что изменение температуры заливки ограничено относительно узким интервалом. Оно приводит, главным образом, к изменению количества карбидов :В осевой зоне валка. Зона же чистого отбела изменяется меньше и в подавляющем количестве случаев достигает глубины рабочего слоя.

Наиболее близким решением по технической сущности и достигаемому результату к изобретению является способ изготовления биметаллических отливок, заключающийся в наложении ультразвуковых колебаний перпендикулярно намораживаемой поверхности заготовки с расстояния не более 10 мм с последующим охлаждением L2 3- Это обеспечивает сокращение затрат энергии на возбуждение ультразвуковых колебаний и способствует повышению физико-механических свойств намораживаемого слоя.

Недостатком такого способа является ограничительное условие наложения ультразвуковых колебаний с расстяния не более 10 мм. Выполнить такое условие невозможно для массивных отливок, какими являются прокатные валки, с оптимальной глубиной отбеленного рабочего слоя 25.. ЛО мм.

Целью изобретения является увеличение глубины отбела рабочего слоя бочек валков.

Поставленная цель достигается тем что по способу изготовления чугунных прокатных валков, включающему заливк литейной формы расплавом, воздействи

на него ультразвуковыми колебаниями и охлаждение, последними на расплав начинают воздействовать и заканчивают воздействие после образования корки , закристаллизовавшегося сплава толщиной, равной соответственно 0,05-0,09 и 0,2-0,4 радиуса бочки валка.

Воздействие на расплав ультразвукам в этот период эквивалентно улучшению подпитки расплавом двухфазной зоны затвердевания. Это обусловлено явлением ультразвукового капиллярного эффекта и обеспечивает увеличение глубины отбела.

5 Принципиальное отличие предполагаемой Операции воздействия ультразвуком от используемой в настоящее время при отливке прокатных валков операции воздействия температурной задЛивки состоит в том, что она увеличивает отбел компенсацией усадки не за счет металлостатического давления, а за счет давления стоячих ультразвуковых волн, В результате продолжительность воздействия резко увеличивается. Однако наложение ультразвуковых колебаний до затвердевания рабочего слоя толщиной менее 0,05 радиуса бочки приводит к образованию горячих трещин на бочке вблизи от ее

торцов.

Если же начинать воздействовать ультразвуком на расплав после образования затвердевшего слоя по периметру кокиля толщиной более 0,09 радиуса кокиля, то в рабочем слое появляются графито-аустенитные колонии, снижающие износостойкость валков. Заканчивать воздействие ультразвуком на расплав .необходимо после затвердевания слоя расплава, равного 0,20,4 радиуса кокиля.

При окончании воздействия ультразвуком после образования затвердевшего слоя менее 0,2 радиуса кокиля глубина рабочего слоя валка может оказаться недостаточной и после переточек валка его износостойкость значительно уменьшается При воздействии ультразвуком на расплав после затвердевания слоя более 0,4 радиуса кокиля возрастает в осевой зоне количество хрупкой структурной составляющей карбидов и, следовательно, снижается прочность валка.

5 Пример 1, Производили отливку валков с отбеленным рабочим слоем из чугуна с содержанием ингредиентов, %: углерода 3,5-3,7; кремния 0,3-0,5;

3 . 1009605

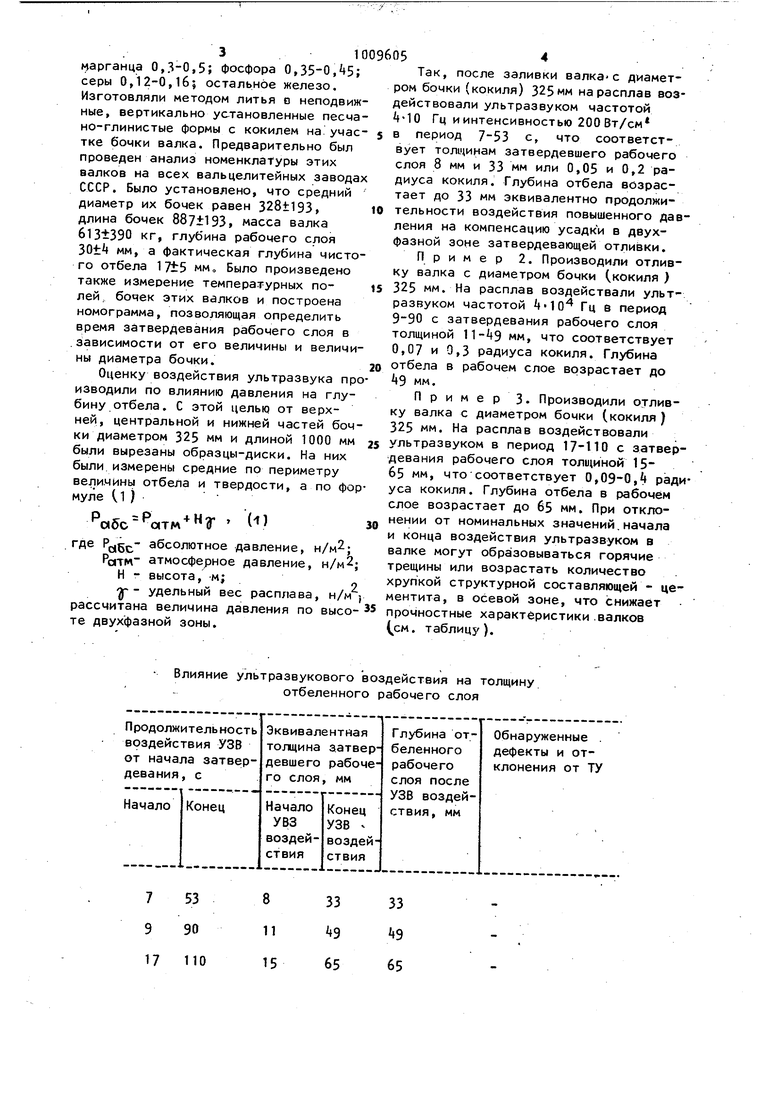

марганца 0, фосфора 0,,5, Так, после заливки валка-с диаметсеры 0,12-0,16; остальное железо. ром бочки (кокиля) 325мм на расплав возИзготовляли методом литья в неподвиж- действовали ультразвуком частотой ные, вертикально установленные песча- -Ю Гц и интенсивностью 200 Вт/см но-глинистые формы с кокилем на.учас тке бочки валка. Предварительно был проведен анализ номенклатуры этих валков на всех вальцелитейных завода СССР. Было установлено, что средний диаметр их бочек равен 3281193 длина бочек 887±193 масса валка кг, глубина рабочего слоя 30±4 мм, а фактическая глубина чисто го отбела 17t5 мм„ Было произведено также измерение температурных полей, бочек этих валков и построена номограмма, позволяющая определить время затвердевания рабочего слоя в .зависимости от его величины и величи ны диаметра бочки.20 Оценку воздействия ультразвука производили по влиянию давления на глубину отбела. С этой целью от верхней, центральной и нижней частей бочки диаметром 325 мм и длиной 1000 мм 25 были вырезаны образцы-диски. На них были, измерены средние по периметру величинь отбела и твердости, а по формуле (.1 ) РО С РОСТМ ( 30 WUV/ min « где Ро|бс.- абсолютное давление, РОТМ атмосферное давление, H/M2j Н - высота, м;. J-- удельный вес расплава, н/м } рассчитана величина давления по высоте двухфазной зоны. период 7-53 с, что соответстввует толщинам затвердевшего рабочего слоя 8 мм и 33 мм или 0,05 и 0,2 радиуса кокиля. Глубина отбела возрастает до 33 мм эквивалентно продолжительности воздействия повышенного давления на компенсацию усадки в двухфазной зоне затвердевающей отливки. Пример 2. Производили отливку валка с диаметром бочки (.кокиля ) 325 мм. На расплав воздействали ультразвуком частотой «10 Гц в период 9-90 с затвердевания рабочего слоя толщиной мм, что соответствует 0,07 и 0,3 радиуса кокиля. Глубина отбела в рабочем слое возрастает до 9 мм.. Пример 3. Производили отливку валка с диаметром бочки (кокиля) 325 мм. На расплав воздействовали ультразвуком в период с затвердевания рабочего слоя толщиной 15 б5 мм, что соответствует 0,09-0,f радиуса кокиля. Глубина отбела в рабочем слое возрастает до б5 мм. При отклонении от номинальных значений.начала конца воздействия ультразвуком в валке могут образовываться горячие трещины или возрастать количество хрупкой структурной составляющей - цементита, в осевой зоне, что снижает прочностные характеристики.валков (сн. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНОЙ ЗАГОТОВКИ БОЧКИ МУКОМОЛЬНОГО ВАЛЬЦА | 2022 |

|

RU2784634C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| Способ изготовления чугунных прокатных валков | 1977 |

|

SU626886A1 |

| СПОСОБ ОТЛИВКИ ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2073589C1 |

| Способ получения чугунных литых валков | 1985 |

|

SU1340898A1 |

| Способ центробежного литья биметаллических прокатных валков | 2019 |

|

RU2727461C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ПРОКАТНЫХ ВАЖОВ, включжощий заливку литейной формы расплавом, воздействие на него ультразвуковыми колебаниями и охлаждение, отличающийся -г&л, что, с цель увеличения глубины отбела рабочего слоя бочки, ультразвуковыми колебаниями на расплав начинают воздействовать и заканчивают воздействие после образования корки закристаллизовавшегося сплава толщиной, равной соответственно 0,05-0,09 и 0,2-0,4 радиуса бочки валка. ...

Влияние ультразвукового воздействия на толщину отбеленного рабочего слоя

7 53 9 90 17 110

32

69

19 115

17

Использрвание предлагаемого способа изготовления чугунных прокатных валков обладает тем преимуществом по Сравнению с известным, что он дает возможность увеличения глубины отбеЛа рабочего слоя бочки даже в тех случаях, когда резервы отбеливаемости расплава и отбеливающей способности кокиля .исчерпаны. Кроме того, воздействие ультразвука способствует инициации процессрв графитизации и из- мельчения кристаллизации в осевой зо-

Продолжение таблицы

Горячая трещина на бочке валка

На осевой зоне валка количество цементита составляет 15 что на 5 выше нормы для листопрокатных валков

не бочки и шейках, что резко повысит качество валков и сократит потребность в них.

Ожидаемый экономический эффект от использования изобретения при изготовлении валков чистовых клетей мелкосортных и станов составит РУб. на тонну и будет достигнут за счет снижения расхода валков на 20-25% и повышения их износостойкости на 18-24.

Авторы

Даты

1983-04-07—Публикация

1981-01-27—Подача