(54) СПОСОБ ПОЛУЧЕНИЯ АММИАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 1989 |

|

RU2022927C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| Способ получения аммиака | 1986 |

|

SU1490079A1 |

| Способ получения метанола, аммиака и аргона | 1986 |

|

SU1407898A1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2011 |

|

RU2480410C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2022 |

|

RU2796561C1 |

| СПОСОБ ПРОИЗВОДСТВА АММИАКА | 2011 |

|

RU2445262C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

Изобретение, относится к получению аммиака и может быть использовано в химической промышленности.

Известен способ получения аммиака из углеводородного сырья (природного газа), включающий каталитическую конверсию углеводородных газов и. газов, содержащих окись углерода, ОЧИСТКУ газов от кислородсодержащих соединений, компремирование и синтез аммиака. По зтому способу проду роч-. ные газы, выводимые из цикла синтеза, после частичного выделения аммиака сжигаются в межтрубном пространстве печей первой ступени конверсии углеводородного сырья Cl. .

Недостатком этого способа являются большие потери- азотоводородной смеси с продувочными газами, приводящими к повышенным расходным коэффициентам углеводородного сырья на единицу производимого аммиака.

Наиболее близким по технической сущности и достигаемому .результату к описываемому изобретению является способ получения аммиака из углеводородного сырья, водяных паров, воздуха, включающий очистку сырья от соединений серы, конверсию метана и окиси углерода, очистку полученной

азотоводородной смеси от кислородсодержащих соединений, сл5атие смеси, последний синтед аммиака в замкнутом цикле, вывод продукционного аммиака и продувочного газа. Далее про- , дувочный газ подвергают разделению на отдельные компоненты методом глубокого охлаждения и полученную . в результате разд еления азотоводо10родную смесь направляют в агрегат синтеза аммиака 2. I Недостатком известного способа является значительный расход углевоI дбродного сырья и азотоводородной

15 смеси на единицу получаемого аммиака. ., . i

Целью изобретения является снижение расхода углеводородного сырья.

Поставленная цель достигается тем ,

20 что. согласно способу получения аммиака, включающему образбвание азотоводородной смеси, содержащей аргон, из углеводородного сырья и воздуха, проведение синтеза целевого продук25та в замкнутом цикле с выводом продукционного аммиайа ипродувочного газа, синтез ведут при .объемном соотношений между аргоном и азотом в азотоводородной смеси, равном 0,017- .

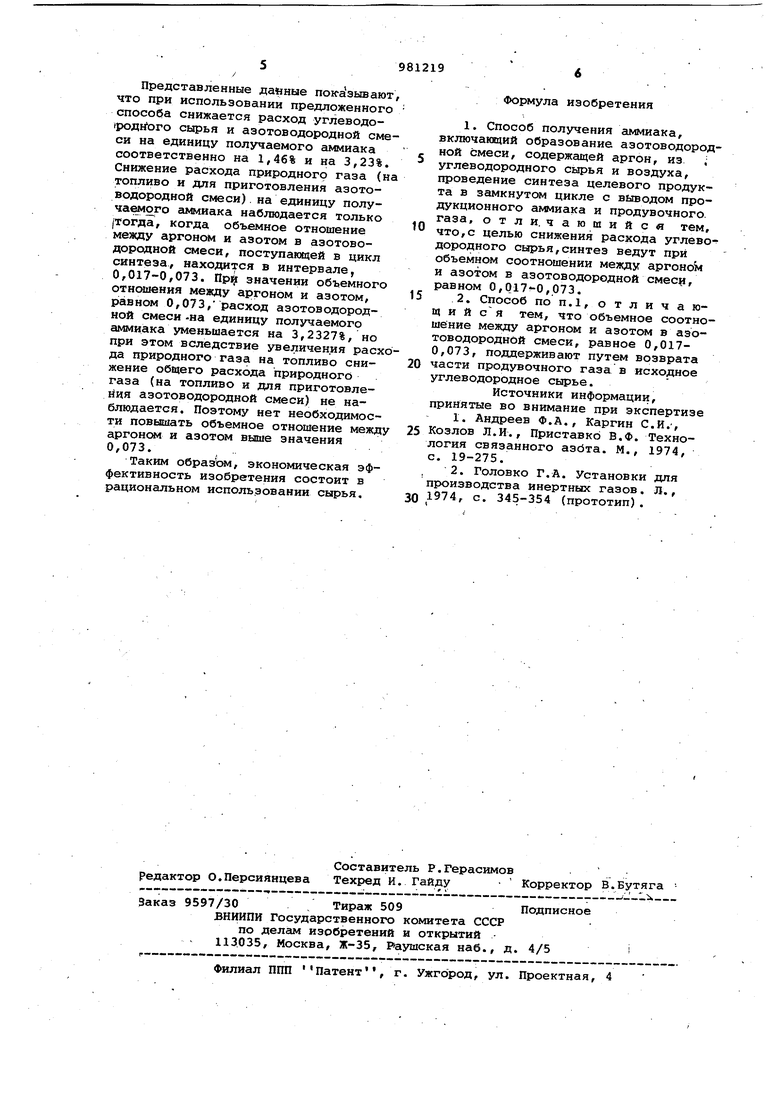

30 0,073. Объемное соотношение между аргоно и азотом в азотоводородной смеси рав ное 0,017-0,073, поддерживают путем возврата части продувочного газа в исходное углеводородное сырье. Изобретение отличается от известнйго технического решения более высоким объемньм отношением между аргоном и азотом (его интервал лежит в пределах 0,017-0,073, вместо имеющегося интервгша 0,0004-0,012 в су-ществукхцей схеме), которое осуществляется присоединением части продувочного газа к углеводородному сырью, что обеспечивает достижение поставленной цели. В изобретении- объемное отношение между аргоном и азотом более 0,017 и ограничивается значением 0,073, выше которого, как выяснено в результате расчето1в, снижение расхода углеводородного-сырья на единицу получаемого аммиака не наблюдается. Повышение в азотоводородной смеси объемного соотношения между аргоном и азотом в сторону увеличения содер жания аргона позволяет увеличить парциальное давление аргона в циркул ционном газе цикла синтеза.. Это, в свою очередь, приводит к увеличению количества аргона, растворяющегося в выводимом из замкнутого цикла синте за жидком продукционном аммиаке. При увеличении количества аргона, растворяющегося в жидком аммиаке, и

0,012

0,017

0,03

0,042

0,057

0,073

0,12

О

О

1,0012

0,8148 1,2549 1,6457 2,0139 1,3637 1,459 2,4296 1,377 2,7621 .3,2327 О неизменном количестве аргона, поступающего в цикл синтеза с атмосферным воздухом, уменьшается количество аргона, которое надо вьшодить из агрегата синтеза аммиака с продувочным газом. При этом количество продувочного газ, выводимого из, агрегата синтеза уменьшается, в результате чего сокращаются потери азотводородной смеси с продувочным газом. Пример.. При мощности установки- синтеза аммиака 57,95 т/ч общее количество углеводородного сырья (природного газа), потребляемого агрегатом на топливо и для приготовления азотоводородной смеси, равно 5974 HMV4. Количество азотоводородной смеси, посту|1ающей в цикл синтеза,равно 159850 нм /ч. Объемное отношение между аргоном и азотом в азотоводородной смеси 0,01. Количество продувочного газа, выводимого из цикла синтеза, 7764 нм /ч. Затем повышают в азотоводородной смеси, поступающей в цикл синтеза, объемное . отношение между аргоном и азотом в сторону увеличения содержания аргона, присоединяя часть продувочного газа потребляемому агрегатом для приготовления азотоводородной смеси. Результаты влияния отношения аргона к азоту в азотоводородной смеси на снижение расхода углеводородного сырья приведены в таблице.

Представленные данные пок-аэьшают что при использовании предложенного способа снижается расход углеводо(роднЪго сырья и азотоводородной смеси на единицу получаемого аммиака соответственно на 1,46% и на 3,23%. Снижение расхода природног9 газа (н топливо и для приготовления азотоводородной смеси). на единицу получл&лого ё1ммиака наблюдается только (Тогда, когда объемное отношение между аргоне и азотом в азотоводороцной смеси, поступающей в цикл синтеза, находится в интервале, 0,017-0,073. Пр1 значении объемного отношения между аргоном и азотом, равном 0,073, расход азотоводородной смеси -на единицу получаемого аАШиака уменьшается на 3,2327%, но при этом вследствие увеличения расхда природного газа на топливо снижение общего расхода природного) газа (на топливо и для приготовлейия азотоводородной смеси) не наблюдается. Поэтому нет необходимости повышать объемное отношение межд аргоном и азотом выше значения 0,073.

Таким образом, экономическая эффективность изобретения состоит в рациональном использовании сырья.

Формула изобретения

и азотом в азотоводородной , равном 0,,р73.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-01-21—Подача