(54) СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА НАТРИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сульфата натрия | 1988 |

|

SU1611866A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1991 |

|

RU2080291C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Способ получения сульфата натрия | 1977 |

|

SU763270A1 |

| Способ получения безводного сульфата натрия из хлоридсульфатных рассолов | 1983 |

|

SU1116009A1 |

| Способ обработки воды | 1980 |

|

SU1068399A1 |

| Способ переработки маточника, получаемого после карбонизации аммиачно-сульфатных растворов | 1941 |

|

SU62959A1 |

| Способ получения сульфата натрия | 1981 |

|

SU998349A1 |

| Способ фильтрования суспензий | 1979 |

|

SU833282A1 |

| СПОСОБ ПОЛУЧЕНИЯ[ | 1973 |

|

SU386841A1 |

Изобретение относится к способам получения сульфата натрия из бассейного мирабилита, в частности, содержащего значительное количество нерастворимого остатка.

Известен способ получения сульфата натрия из бассейного мирабилита, содержащего значительное количество нерастворимого остатка, путем полного растворения мирабилита в пресной воде, очистки полученного раствора . от нерастворимого остатка с после- дующим упариванием раствора, выделением сульфата натрия и его сушкой Cl1Недостатком известного способа является значительный расход воды на растворение мирабилита и соответственно большой расход тепла на упаривание раствора.

Наиболее близким к предложенному по технической сущности, является способ получения сульфата натрия .. из бассейного мирабилита путем его плавления, отделения сульфата нат-, piw, упаривания образовавшегося /плавильного щелока с кристаллиза/цией целевого продукта, его отделением и сушкой Г 2 .

Недостатком этого способа ябляется отсутствие стадии, выделения нерастворимых примесей, вследствие чего они полностью переходят из бассейного мирабилита в товарный сульфат натрия.

Целью изобретения является повышение чистоты целевого продукта за счет снижения содержания в нем нерастворимого остатка и снижение энергетических затрат.

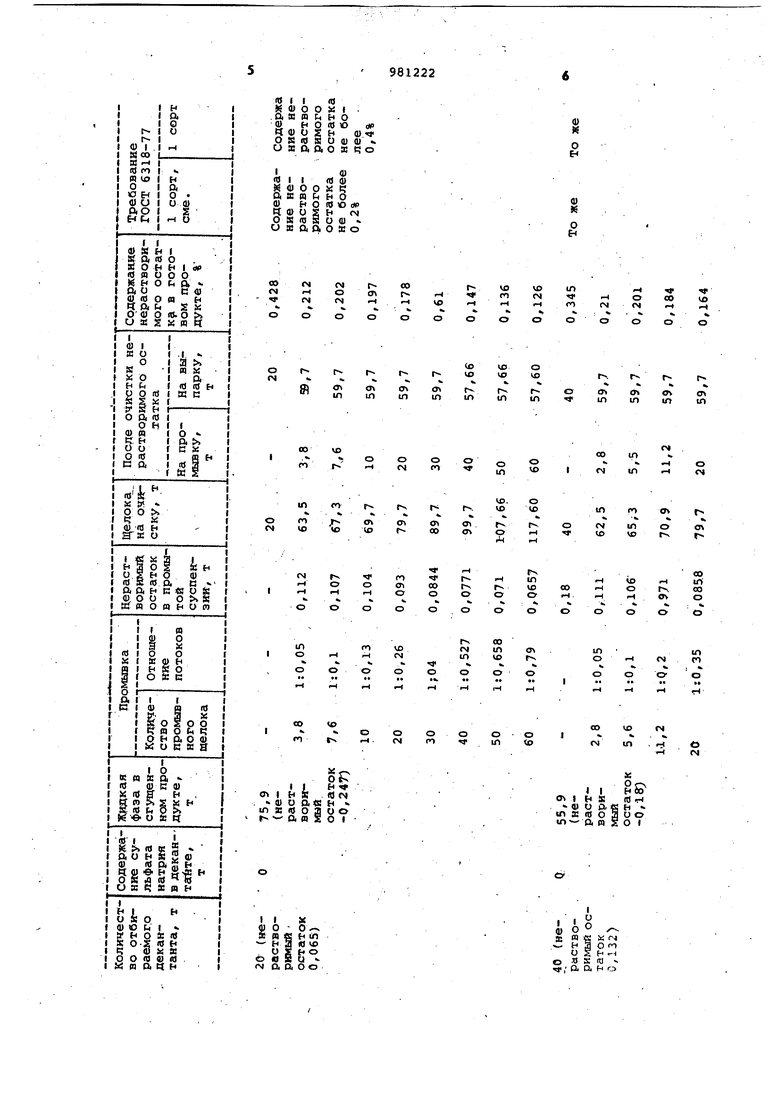

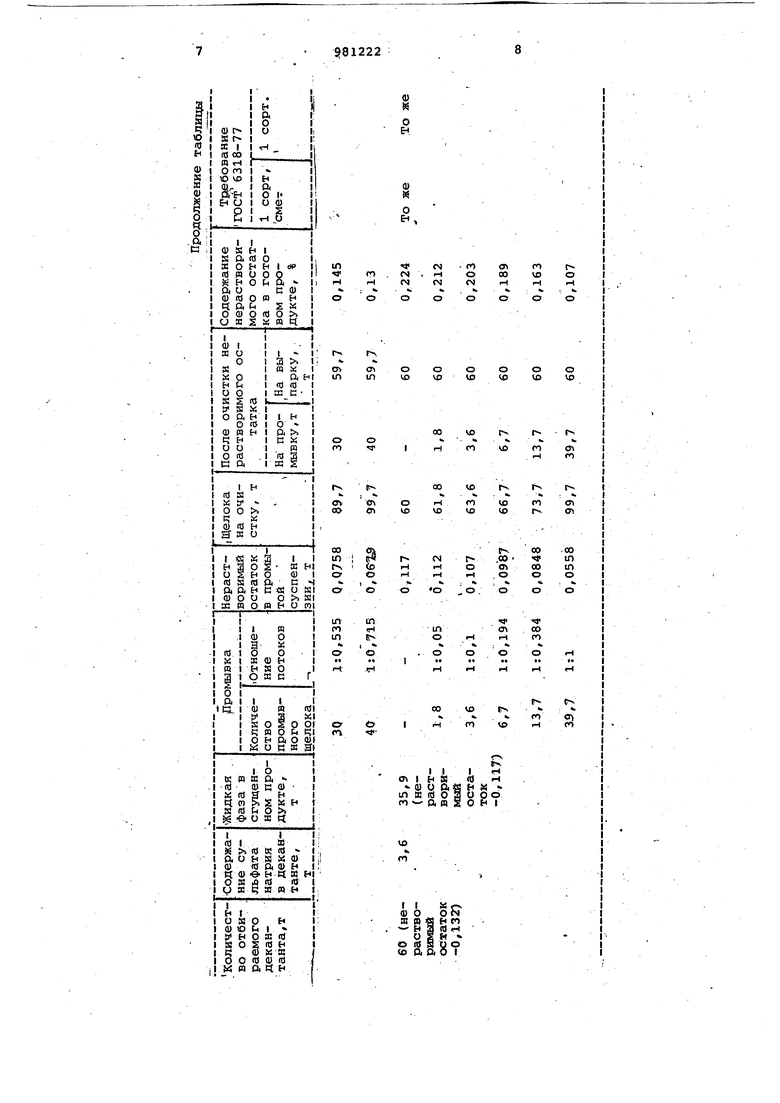

Поставленная цель достигается тем, что при получении сульфата натрия из бассейного мирабилита, содержащего нерастворимый остаток, плавлением, плавильный щелок делят на сгущенную часть и декантант, который подвергают очистке от нерастворимого остатки и 50-90 об.% упаривают, а оставшимся количеством промывают сгзщенную часть, .

Степень очистки сульфата натрия от нерастворимого остатка определяется требованиями к продукту по применению, согласно .которым содержание нерастворимого остатка в 25 нем не должно превышать 0,2-0,4%

При SiTOM количество декантанта, отбираемого из плавителя, должно составлять 20-40%, при увеличении отбора значительные количества суль- фата натрия теряются в процессе механической очистки декантанта от нерастворимого остатка. Промьшка сгущенной части от нерастворимого остатка очищенным щелоком, взятым в количестве за пределами 10-50 об.%, приводит к загря нению целевого продукта нерастворимым остатком, или к увеличению пото ков оборотных растворов. Промывка сгущенной части 1050 6б.% очищенного раствора при измекении начальной концентрации нерастворимого остатка до 1% не оказывает влияния на чистоту целевого продукта. Способ осуществляется следующим образом. Бассейный мирабилит, содержащий определенное количество нерастворимого остатка, поступает в горизонтальный плавитель, где подвергается плавлению. В процессе плавления образуется суспензия, содержащая в жидкой фазе - насыщенный сульфатный раствор, а твердая фаза представлен твердымк частицами сульфата натрия И нерастворимого остатка. Как показывают результаты исследований, ско рость осаждения твердых частиц суль фата натрия состдвляет 6-7 м/ч, а скорость осаждения частиц нерастворимого остатка составляет х/0,5 м/ч. Из верхнего слоя суспензии в плавите ле отбирается часть потока суспензи (-30%), которая вследствие большой скорости осаждения частиц сульфата натрия содержит в основном частицы нерастворимого остатка. часть суспензии поступает непосредственно на стадию отделения от раствора твердых частиц. Оставшуюся часть суспензии (-v70%) , содержащую кристаллы сульфата натрия и нерастворимый остаток, подают в гидросепарато имеющий скорость восходящего потока 5 м/ч. Для отмывки в нижнкно часть гидросепаратора подают 1050 об,% очищенного от нерастворимого остатка плавильного щелока. Нижняя разгрузка гидросепаратора, содержащая твердые частицы сульфата натрия, поступает на центрифугу для его отделения и сушки. Верхняя разгрузка (слив) гидросепаратора, содержащая частицы нерастворимого остатка, поступает на очистку от нерг створимого остатка. Очищенный от нерастворимого остатка плавильный. щелок частично направляют в гидросе паратор для отмывки нерастворимого остатка, частично направляют на упа ривание для выделения сульфата ватрия. Предлагаемый способ позволяет за счет разделения .потоков плавильного щелока и очистки от нерастворимого остатка одного из них, использования части очищенного потока для отмывки от нерастворимого остатка суспензии тенардита снизить содержание нерастворимого остатка в целевом продукте до 0,2-0,4%. Пример. 120 т/ч бассейного мирабилита, содержащего 0,312 т нерастворимого остаткаj плавлят в промышленном горизонтальном плавителе и в режиме непрерывной работы отбирают т/ч верхнего слоя суспензии из плавителя. Отобранную суспензию, содержащую 39,6 т/ч плавильного щелока, 0,396 т/ч тенардита и 0,132 т/ч нерастворимого остатка, подвергают очистке от твердых примесей, при этом содержание нерастворимого остатка в очищенном растворе составляет 0,0086 т/ч. Нижнюю разгрузку плавителя, |Содержащую 56,28 т/ч плавильного щелока, 24,12 т/ч тенардита и 0,18 т./ч нерастворимого остатка направляют в гидросепаратор, в нижнюю часть которого подают циркулирующей нагрузкой 80 т/ч очищенного плавильного щелока. Нижнюю разгрузку сепаратора направляют в центрифугу для отделения тенардита и его сушки, верхний слив сепарата вюличестве 80 т/ч, содержащий 0,105 т/ч нерастворимого остатка, направляют для отделения нерастворимого остатка. Аппаратурно процесс очистки раз.грузки, плавителя и верхнего слива сепаратора может быть совмещен. Очищенный от нерастворимого остатка плавильный щелок в количестве 40,0 т/ч и фугат после отделения тенардита из нижней разгрузки гидросепаратора ; в количестве 54,46 т/ч объединяет и направляют на выпаривание, при этом выпаривании выделяется 52,128 т/ч сульфата натрия, содержащего 0,0835 т/ч нерастворимого остатка, т.е. срдержанИе нерасторимого остатка в товарном сульфате натрйя составляет 0,16%, что соответствует сульфату натрия высшего сорта согласно действующему ГОСТу 6318-77 Натрий сернокислый технический. Влияние количества отбираемого декантанта и циркуляционных потоков, на чистоту Получаемого сульфата натрия (производительность установки -, 120 Т/ч мирабилита, содержание нерастворимого остатка в мирабилите 026%) представлено в таблице на основании проведенных экспериментов и расчетов.

ЮII л)

Кшоо X I

.ftXПГч Ь о

0)н

чФо

оS«„ . ,

UXftftOXt:;o

0) II (60)

u о о и с;

а: я ti н о

нолю

Н 0) и

н r.J

OS (О

U и

и X ft ft о ж о

(I

О) киI

Sr ft16о

к онн I «

«5 яоо о

)« Нои о, ft иСО)

Щ (боя Н

q; S X

о . о

и suS« я и

я

о

г

П к

ft

а

d л н

л

Ч ж с

1Л

н

00

VO

««1

|Л

о

го

U

04

(О

о t

о

ЕЧ

(о и

о ло

O VO

Ч

fl

о

г

вч

Гх

CV

ft

«л

г1Л1Л in

Ч in

1П

in

1Л

in

со

4 in

о го

о

о ч

о

VO

CJ

ш

о

VO.

in VO

t

ло

OV

СГ1 .

О)

г

о чfV

in

л г

о r

г

со

оч

S

VO

VD

со Ifi

г

Г-1Г)

VO

со

со

l со о

о

r o VO

г о о

о

о

1Л

о

со in

г- гч

in о

о г

ю

1Л

П

VO

о

(X

. о

XrH .

со

N

VO

о

о

о

о

V

о гч

(О

rO

CN

«r

in Ю

гЧ

§р

41 н Л I н к л «

11 и ft «9 н

in X « о а и о г - ft я S о I

I

л) I

.«

а:

ft и н

0)

Ф я ft н ч р е- н stf и л (в б о к ч а я н

Ф о -о-ч

а я «н ш

- н ая о

о iн о

о 0 SU

гм о. о,о о

I

Ф оК рц«м f-j

- нао гп

оSн ч

о Л)кга

; о,DIн о

Как видно из таблицы, проведение процесса в условиях отбора из плавильной суспензии 20-40% декантанта, очисткой его от нерастворимого остатка с последующей промывкой очищенным раствором сгущенной части удается снизить содержание нерастворимого остатка в сульфате натрия до 0,2-р,4%.

Формула изобретения Способ получения сульфата натрия из бассейного мирабилита, включайщий плавление его, разделение продуктов плавления на безводный сульфат натрия и плавильный щелок, упаривание щелбка и кристаллизацию сульфата натрия, отделение его от раствора и сушку, отличающийс тем, что, с целью снижения энергетических затрат и повышения чистоты конечного продукта, плавильный щелок делят на сгущенную часть и декантант, который подвергают очистке от нерастворимого остатка и 5090 об.% упаривают, з.оставшимся коЛ1гчеством прог 1ывают сгущенную часть.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-12-15—Публикация

1981-02-02—Подача