Изобретение относится к способу получения сульфата натрия из мирабилита.

Цель изобретения - повьш1ение выхода сульфата натрия за счет снижения степени пылеуноса.

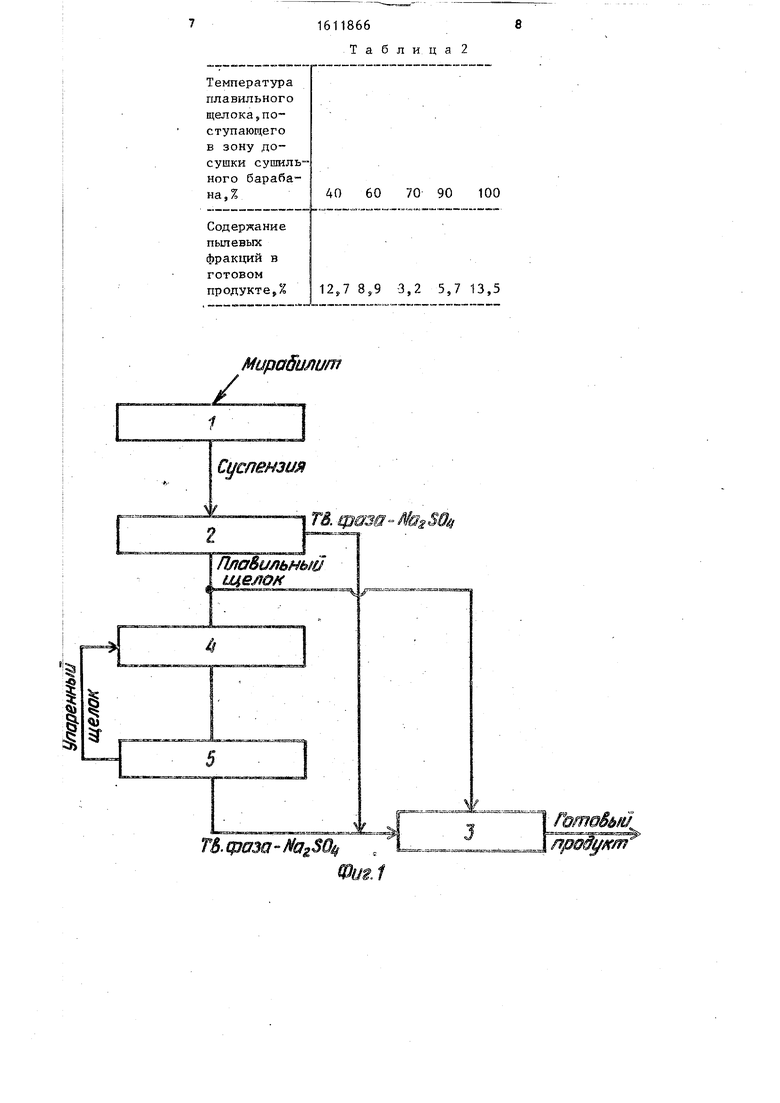

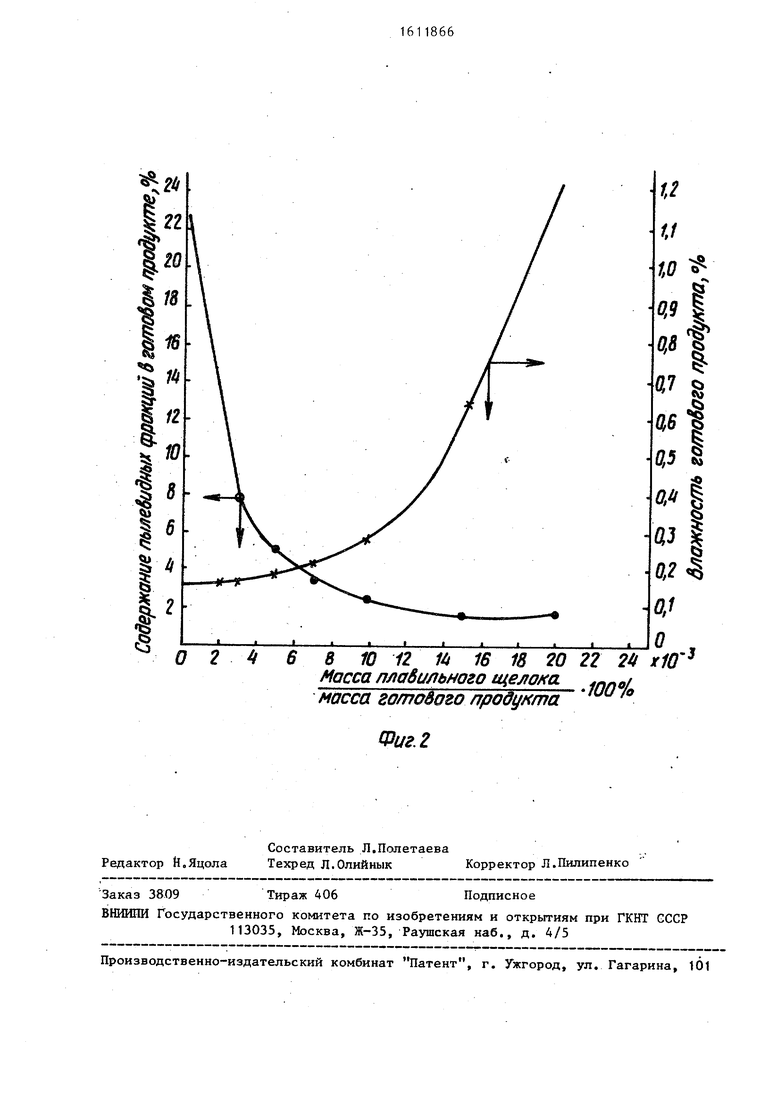

На фиг,1 представлена технологическая схема для осуществления предлагаемого способа; на фиг.2 - экспериментальные данные.

Согласно способу получения сульфата натрия из мирабилита, включающему его-плавление, отделение кристаллического сульфата натрия от плавильного щелока, упаривание плавильного щелока с получением кристаллического сульфата натрия, отделение

его от упаренного раствора и подачу в сушильный барабан, имеющий зоны основной сушки и досушки,в зону дрсуш- ки подают плавильный щелок в количестве 0,3-1,5% от массы кристаллического сульфата натрия с температурой, определяемой из соотношения:

(Т - 50)° С Тц. 100°С,

где Tj. - температураплавильного

щелока, С;

температуратвердого сульфата натрияв зоне досушки,

Ор

Мирабилит поступает в плавитель -1, В процессе плавления образуется сусО)

00

:пензия,содержащая в жидкой фазе насы- |щенный сульфатный раствор (плавильный I щелок), и твердая фаза, представлен- |Ная частицами сульфата натрия. После |гшавления образовавшаяся суспензия разделяется в отст ойнике 2 на жидкую |и твёрдую фазы. Твердые частицы на- управляют на сушку в сушильный барабан .|3, а основная масса плавильного щелока поступает в выпарной аппарат 4, откуда образовавшаяся суспензия поступает в отстойник 5

Доела разделения кристаллический сульфат натрия направляют в сушильный барабан 3, а упаренный щелок возвращается в вьшарной аппарат 4. Часть плавильного щелока из отстойника 2 в количестве 0,3-1,5% от массы кристаллического сульфата натрияj поступающего на сушку в сушильньй ба-- рабан, подают в сушильный барабан 3 в зону досушки сушильного барабана, которая составляет 26-40% длины барабана, где ее распыляют в пылевой, завесе над слоем сульфата натрия. Введение в эту зону насыщенного раствора сульфата натрия (плавильного щелока) позволяет равномерно, распределить раствор и обеспечить замазывание межигольчатых промежутков на поверхности агрегатов.

Таким образом происходит сглаживание поверхности агрегатов, приобрета- кжщх правильную шарообразную форму, что способствует уменьшению пьшеобра|зования при дальнейшей транспортиров- плавильного щелока корректируют на|ке материала. Подача плавильного ще- |лока с температурой в диапазоне

пример, путем подогрева или охлажде- ния его в,теплообменнике. Температуру плавильного щелока поддерживают на уровне 70-75°С. Оставшуюся часть плавильного щелока в количестве 60,61 т/ч направляют на выпарку и вьщеливщийся при этом кристаллический сульфат натрия в количестве 15,68 т/ч отфильтровывают на фильтрующих центрифугах и с влажностью 7,8% направляют на сушку в сушильный барабан совместно с сульфатом натрия, полу-- ченным после плавления мирабилита, Полученный после сушки сульфат натрия анализируют на -содержание пылевых фракций (фракция -О, мм), Сс- держание пылевых фракций составляет не более 5,2%,что гораздо ниже, чем содержание пылевых фракций в сульфате натрия, пол-ученном по известной технологии (содержание фвакции -0.1 мм 14%)„ k

(Т

Т6

- 50)° С Тц : 100°С

обеспечивает, с одной стороны,предотвращение термического разрушения частиц, возникающего за счет разницы температур частиц н орошающего их плавильного щелока, а с другой стороны, (т «1 ) предотвращает кристаллизацию пылевидного продукта из плавильного щелока.

При этом происходит сглаживание поверхности агрегатов при растекании и высушивании на их поверхности раствора сульфата натрия.

Температуру плавильного щелока, подаваемого в аппарат, поддерживают с использованием измерения температур продукта и щелока с последующим сравнением двух пар аргументов: 118664

100) и ( - 50 - Тц). При отрицательном значении обеих функций температура плавильного щелока удовлетворяет условию, а при положительном значении одной из функций температуру щелока следует корректировать,Например , при Тц 100°С разность

Тц - 100 10 изменяет знак, и пературу плавильного щелока необходимо снизить. Аналогичным образом при положительном значении второй функции необходимо повысить температуру плавильного щелока,

15 П р и.м е р 1, 16 т/ч мирабилита подают -в плавитель. После плавления образовавшуюся суспензию кристаллического сульфата натрия в плавильном щелоке подают на разд шение. После

20 разделения кристаллический сульфат натрия в количестве 15 т/ч с апажно- стью 7,8% направляют на сушку в сушильный барабан диаметром 1,8 м и з;ли- длиной 9 м. Из полученного в процес25 се,разделения плавильного щелока отбирают 0,189 т/ч сульфатного щелока, что составляет 0,62% от массы криста, лического сульфата натрия, и подают в сушильный барабан на расстояние 3 к

Зд от его торца, т.е, в зону подсушки.

Темлература продукта в зоне подсушки составляет 120,°С Исходя из гфед- .лагаемой зависимости для диапазона - температур плавильного щелока, имеем

Тп„ : 100 С,

При нарушении режима температ фу

0

пример, путем подогрева или охлажде- ния его в,теплообменнике. Температуру плавильного щелока поддерживают на уровне 70-75°С. Оставшуюся часть плавильного щелока в количестве 60,61 т/ч направляют на выпарку и вьщеливщийся при этом кристаллический сульфат натрия в количестве 15,68 т/ч отфильтровывают на фильтрующих центрифугах и с влажностью 7,8% направляют на сушку в сушильный барабан совместно с сульфатом натрия, полу-- ченным после плавления мирабилита, Полученный после сушки сульфат натрия анализируют на -содержание пылевых фракций (фракция -О, мм), Сс- держание пылевых фракций составляет не более 5,2%,что гораздо ниже, чем содержание пылевых фракций в сульфате натрия, пол-ученном по известной технологии (содержание фвакции -0.1 мм 14%)„ k

0

5

516

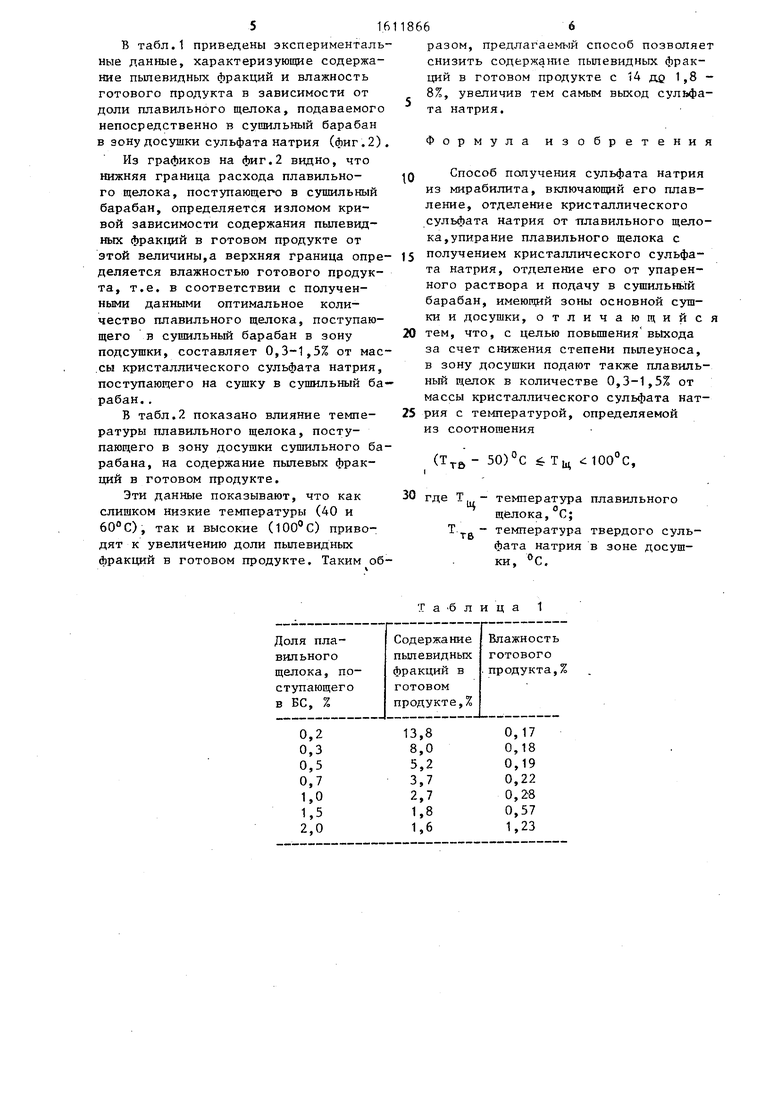

В табл.1 приведены экспериментальные данные, характеризующие содержание пылевидных фракций и влажность готового продукта в зависимости от доли плавильного щелока, подаваемого непосредственно в сушильный барабан в зону досушки сульфата натрия (фиг. 2).

Из графиков на фиг.2 видно, что нижняя граница расхода плавильного щелока, поступающего в сушильный барабан, определяется изломом кривой зависимости содержания пылевидных фракций в готовом продукте от этой величины,а верхняя граница определяется влажностью готового продукта, т.е. в соответствии с полученными данными оптимальное количество плавильного щелока, поступающего в сушильный барабан в зону подсушки, составляет 0,3-1,5% от мас- .сы кристаллического сульфата натрия, поступающего на сушку в сушильный барабан. .

В табл.2 показано влияние температуры плавильного щелока, поступающего в зону досушки сушильного барабана, на содержание пылевых фракций в готовом продукте.

Эти данные показывают, что как слишком низкие температуры (40 и 60°С), так и высокие () приводят к увеличению доли пьшевидных фракций в готовом продукте. Таким об18666

разом, предлагаемый способ позволяет снизить содержа1ше пьтевидных фракций в готовом продукте с 14 дс 1,8 - 8%, увеличив тем самым выход сульфата натрия.

Формула изобретения

Способ получения сульфата натрия из мирабилита, включающий его плавление, отделение кристаллического сульфата натрия от плавильного щелока, упирание плавильного щелока с

получением кристаллического сульфата натрия, отделение его от упаренного раствора и подачу в сушильный барабан, имеющий зоны основной сушки и досушки, отличающийся

тем, что, с целью повьш1ения вь1х;ода за счет снижения степени пылеуноса, в зону досушки подают также плавильный щелок в количестве 0,3-1,5% от массы кристаллического сульфата натрия с температурой, определяемой з соотношения

(ТТ-Р. - 50)°С Тщ :100°С,

где Т - температура плавильного

щелока,С;

- температура твердого сульфата натрия в зоне досушки, С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2086511C1 |

| Способ получения сульфата натрия | 1981 |

|

SU981222A1 |

| Способ получения сульфата натрия | 1981 |

|

SU998349A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТ-НИТРАТА АММОНИЯ | 2011 |

|

RU2483048C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| Способ получения сульфата натрия | 1977 |

|

SU763270A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИПОЛИФОСФАТА НАТРИЯ | 2001 |

|

RU2200703C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1991 |

|

RU2080291C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

Изобретение относится к способу получения сульфата натрия из мирабилита и позволяет повысить выход сульфата натрия за счет снижения степени пылеуноса. В соответствии со способом мирабилит плавят, отделяют кристаллический сульфат натрия от плавильного щелока, упаривают плавильный щелок с получением кристаллического сульфата натрия, отделяют его от упаренного раствора и подают кристаллический сульфат натрия в сушильный барабан, имеющий зоны основной сушки и досушки. Для достижения поставленной цели подают в зону досушки плавильный щелок в количестве 0,3-1,5% от массы кристаллического сульфата натрия с температурой, определяемой из соотношения (Ттв - 50)°С ≤Тщ*98100°C, где Тщ - температура плавильного щелока, °С

Ттв - температура твердого сульфата натрия в зоне досушки, °С. 2 табл., 2 ил.

0,2 0,3 0,5 0,7 1,0 1,5 2,0

Т а б л и ц а

3,8 8,0 5,2 3,7 2,7 1,8 1,6

0,17 0,18 0,19 0,22 0,28 0,57 1,23

1611866

Таблица 2

40 60 70 90 100

12,7 8,9 3,2 5,7 13,5

л

/

MupaSu/iufn

Суслеизи

г:

f

ПлаВильный щелок

I

П.ази-HagSOi

02

О

6В Ю 12 lit 16 18 20 22 2U xlQ Масса плавильного щело/(а масса вото&ого проду/ та /

Фиг.2

-3

| Способ переработки природного порошкообразного сульфата натрия | 1958 |

|

SU117378A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Л.: Химия, 1978, с.182-184. | |||

Авторы

Даты

1990-12-07—Публикация

1988-03-16—Подача