(54) ОГНЕУПОРНАЯ НАБИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса для футеровки сталеразливочных ковшей | 1982 |

|

SU1060595A1 |

| Огнеупорная масса | 1981 |

|

SU952820A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Набивная масса | 1972 |

|

SU445634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| Огнеупорная масса | 1976 |

|

SU588211A1 |

| Огнеупорная масса | 1973 |

|

SU466200A1 |

| Огнеупорная набивная масса | 1976 |

|

SU591436A1 |

| НАБИВНАЯ ОГНЕУПОРНАЯ МАССА ДЛЯ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 1993 |

|

RU2049113C1 |

| УПРОЧНЯЮЩАЯ ДОБАВКА ПРЕИМУЩЕСТВЕННО ДЛЯ НАБИВНЫХ, ЛЕТОЧНЫХ И НАЛИВНЫХ ОГНЕУПОРНЫХ МАСС ДОМЕННЫХ ПЕЧЕЙ | 1993 |

|

RU2049112C1 |

Изобретение относитс Я к черной и цветной металлургии, а именно к набивН1«4 огнеупорным массам,ис.пользуемым для футеровки тепловых агрегатов с температурой службы до , например, сталеразливочных ковшей, переходного канала устройства по перегреву чугуна природньм газом.

Для футеровки сталеразливочных ковшей примен1йот кремнеземистые массы с различными добавками.

Известна огнеупорная набивная масса 1, включающая в качестве основы кварцит 7-10 вес.% жидкого стекла и 5,5-10 вес.% хромсодержащей добавки. „

Недостатками этой огнеупорной массы яйлявотся низкая шлакоустойчивость при температурах разливки стали, высокая способность к пропитыванию расйлавленными ишаками, что снижает огнеупорность получаемого материала.

Наиболее близким техническим решением к предлагаемому является огнеупорная набивная масса 2, включающая, вес.%: кварцевый песок 70-82, графит 10,2-2, ферросилиций 2,0-4,8 связка 4-9.

футеровка, изготовленная из данной массы, имеет большие .потери углерода и невысокую механическую с прочность.

Целью изобретения является.уменьшение потерь углерода и повышение механической прочности.

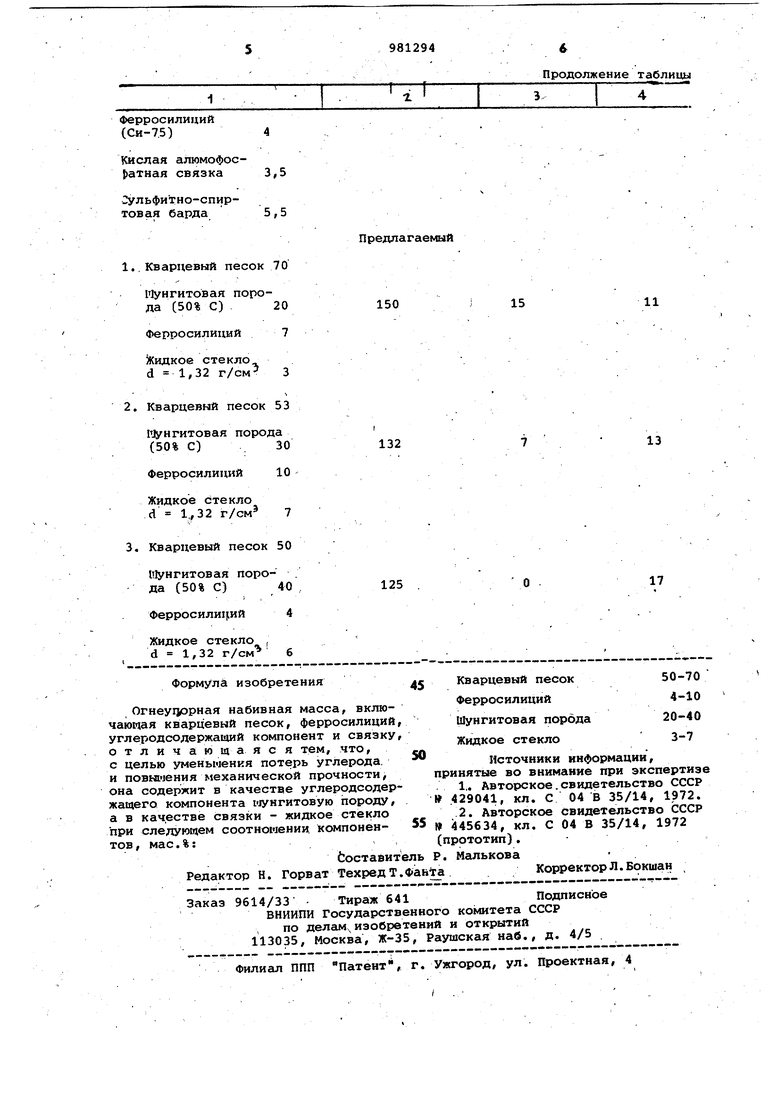

Поставленная цель достигается «Q тем, что огнеупорная набивная масса, включающая кварцевый песок, ферросилиций, углеродсодержаиий компонент и связку, содержит в качестве-углеродсодержаще го компонента шунгйтовую породу, а в качестве связки - жидког 15 стекло при следующем соотношении коктонентов, мае.%:

К§арцевый песок 50-70

Ферросилиций4-10

20

1 унгитовая порода20-40

Жидкое стекло3-7

Шунгитовая породапредставляет

собой природный комплексный материал, 25 содержащий аморфный углерод и кремнезем в тонкодисперсном состоянии, размеры частиц углерода не превышают 0,03 мкм, а кремнезема - 15 мкм. Б составе шунгитовой породы отсутствуют летучие компоненты. Для огнеупорных составов масс рекомендуется использовать шунгитовые породы, у кот рых соотношение между,углеродом и кремнеземом очень близко к стехиоме рии протекания реакции обра:эования карбидакремния (т.е. 30-50% углеро -да), что весьма полезно для процесс службы футеровки сталеразливочкого ковша. При содержании углерода в иунгйт менее 30% происходит его интенсивно выгорание, сопровождающееся вспучиванием массы. При содержании в шунгитовой породе более 50% углерода , также происходит значительное выгор ние углерода, при этом спекаемость набивной массы ухудшается. Введение в состав массы 20-40% шунгитовых пород обеспечивает не только высокую шлакоустойчивость, но и необходимую прочность футеровк при температурах службы. Этому способствует необычайно тесный контакт частиц углерода и кремнезема и равномерное распределение их в 1 унгйте Уменьшение содержания шунгита в массе ниже 20% резко ухудшает ее ь-ш коустойчивость, увеличение же содер жания шунгита свы1че 40% отрицательн сказывается на прочности футеровки, ее эрозионную стойкость. Добавка 4-10% ферросилиция, соДержавдего 65-75% кремния, обеспечивает надежную защиту углерода от - окисления при температурах службы. Использование для защиты углерода ферросилиция, содержащего менее 65% кремния, приводит к зна;чительному повьнаению железистых соединений в составе набивной ассы и снижению ее износоустойчивости. При введении в массу добавок из чистого кремция уменьшается интенсивность процесса карбидообразования. Введение в состав массы менее 4% ферросилиция практически не интенсиФицирует процесса карбилообра5ования неорходимогр для уменьшения потерь углерода. Добавка ферросилиция/ свыше 10% способствует снижению шлакоустой чивости футеровки за счет образования легкоплавких соединений.

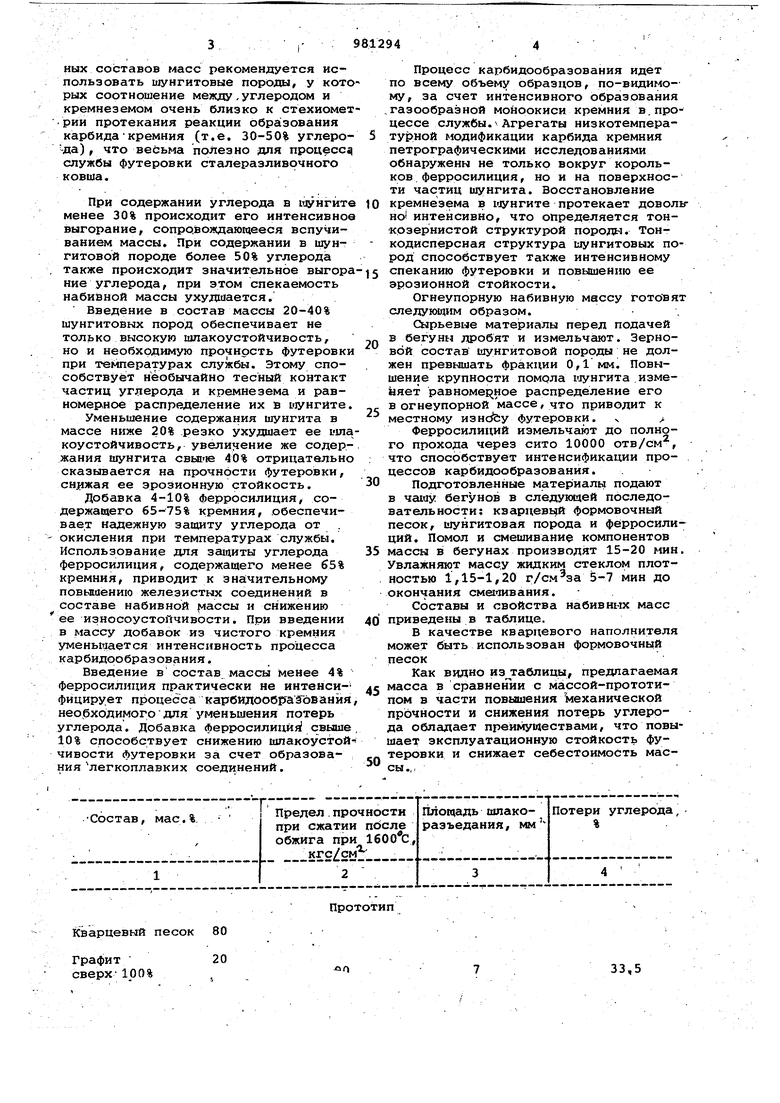

Прототип

1Кварцевый песок 80

Графит20

о о

сверх100%

33,5 Процесс карбидообразования идет по всему объему образцов, по-видимому, за счет интенсивного образования газообразной моноокиси кремния в.процессе службы. Агрегаты низкотемпературной модификации карбида кремния петрографическими исследованиями обнаружены не только вокруг корольков ферросилиция, но и на поверхности частиц шунгита. Восстановление кремнезема в шунгите протекает довольно интенсивно, что определяется тонкозернистой структурой породы. Тонкодисперсная структура ыунгитовых пород способствует также интенсивному спеканию футеровки и повышению ее эрозионной стойкости. Огнеупорную набивную массу готовят следующим образом. Сырьевые материалы перед подачей в бегуны дробят и измельчают. Зерновой состав шунгитовой породы не должен превышать фракции 0,1 мм. Повышение крупности помола 11унгита изменяет paBHOMei Hoe распределение его в огнеупорной массе, что приводит к местному изHctey футеровки. ч Ферросилиций измельчают до полного прохода через сито 10000 отв/см , что способствует интенсификации процессов карбидообразования. Подготовленные материалы подают в чашу бегунов в следующей последовательности: кварцевцй формовочный песок, шунгитовая порода и ферросилиций. Помол и смешивание компонентов массы в бегунах производят 15-20 мин. Увлажняют массу жидким стеклом плотностью 1Д5-1,20 5-7 мин до окончания смегчивания. Ссэставы и свойства набивных масс приведены в таблице. В качестве кварцевого наполнителя может быть использован формовочный песок Как видно из таблицы, предлагаемая масса в сравнении с массой-прототипом в части повышения Механической прочности и снижения потерь углерода обладает преимуществами, что повышает эксплуатационную стойкость футеровки и снижает себестоимость массы .,;

Авторы

Даты

1982-12-15—Публикация

1980-10-02—Подача