ta

о ел

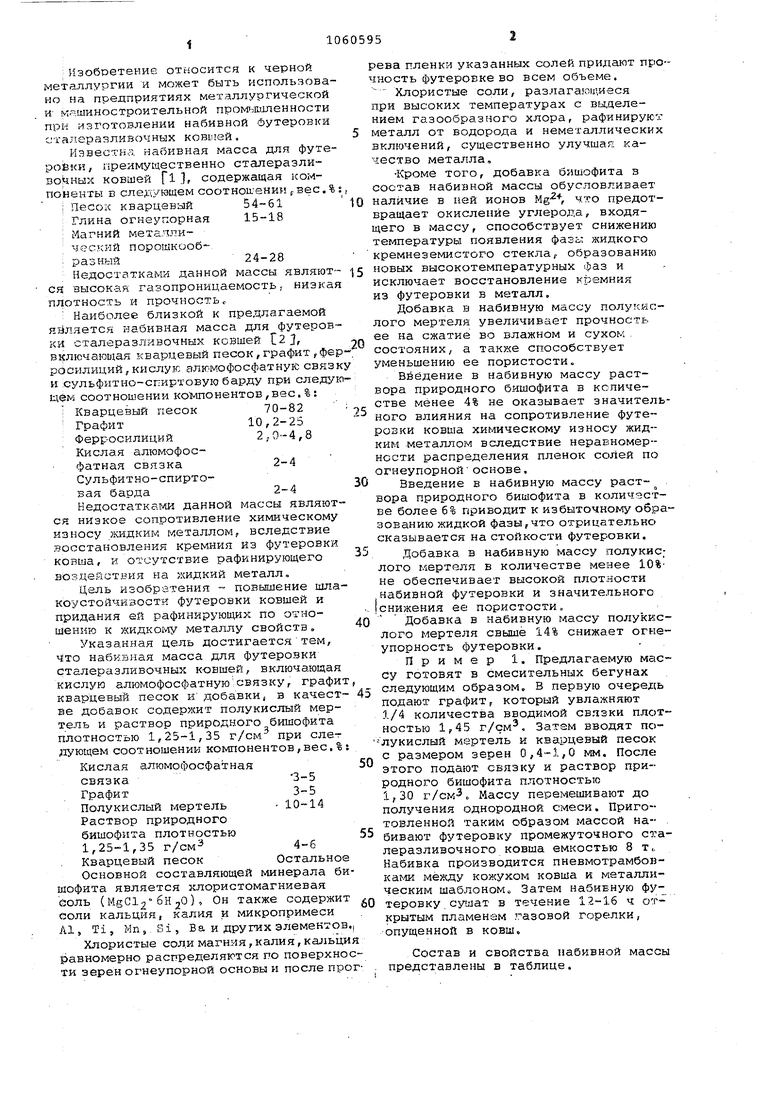

CD СД Изобретение относится к черной металлургии и может быть использовано на предприятиях металлургической и машиностроительной промьшшенности при изготовлении набивной Футеровки сталеразливочных ковьаей. Известней, набивная масса для футероеки, ;лреимущественно сталеразливойных ковшей 1 , содержащая компоненты в следующем соотношении f вес. % i Песок кварцевый 54-61 Глина огнеупорная 15-18 ; Магний металлический порошкооб: разный24-28 Недостатками данной массы являют ся высокая газопроницаемость, низка плотность и прочность с Наиболее близкой к предлагаемой яйляется набивная масса для футеров ки сталеразливочных ковшей 2 j, включающая кварцевый песок, графит ,фе роеилиций,кислую алюмофосфатную связ и сульфитно-спиртовую барду при следу щем соотношении ко мпонентов, вес. %: i Кварцевый песок 70-82 Графит10,2-25 Ферросилиций 2 р О-4 ,8 Кислая алюмофосфатная связка2-4 Сульфитно-спиртовая барда2-4 Недостатками данной массы являют ся низкое сопротивление химическому износу йшдким металлом, вследствие восстановления кремния из футеровки ковша, и отсутствие рафинирующего воздействия на жидкий металл. Цель изобретения -- повышение шла коустойчйзости футеровки ковшей и придания ей рафинирующих по отношению к ЖИДК01ДУ металлу свойств. Указанная цель достигается тем, Что набивная масса для футеровки сталеразливочных ковшей, включающая кислую алюмофосфатную:связку, графи кварцевый песок и добавки, в качест не добавок содержит полукислый мертель и раствор природного бишофита плотностью 1,25-1,35 г/см при оле-г ;1ующем соотношении компонентов,вес.% Кислая алюмофосфатная связка3-5 Графит3-5 Полукислый мертель 10-14 Раствор природного бишофита плотностью 1,25-1,35 Кварцевый песок Остально Основной составляющей минерала б шофита является хлористомагниевая еоль (MgCl2бн jO), Он также содержи еоли кальция, калия и микропримеси А1., Ti , Mnj.Si, Ва и других элементов Хлористые сол.и магния, калия, кальц равномерно распределяются по поверхно ти зерен огнеупорной основы и после пр рева пленки указанных солей придают прочность футеровке во всем объеме;. Хлористые соли, разлагаю111,иеся при высоких температурах с выцелением газообразного хлора, рафинируют металл от водорода и неметаллических включений, существенно улучшая качество металла, Кроме того, добавка бишофита в состав набивной массы обусловливает наличие в ней ионов , что предотвращает окисление углерода, входящего в массу, способствует снижению температуры появления фазы жидкого кремнеземистого стекла, образованию новых высокотемпературных Фаз и исключает восстановление кремния из футеровки в металл. Добавка в набивную массу полукислого мертеля увеличивает прочность ее на сжатие во влажном и сухом . состояних, а также способствует уменьшению ее пористости. Вёёдение в набивную массу раствора природного бишофита в количестве менее 4% не оказывает значительного влияния на сопротивление футеровки ковша химическому износу жидким металлом вследствие неравномерности распределения пленок солей по огнеупорнойоснове, Введение в набивную массу раст- . вора природного бишофита в количастве более б% приводит к избыточному образованию жидкой фазы,что отрицательно сказывается на стойкости футеровки, Добавка в набивную массу полукис; лого мертеля в количестве менее 10% не обеспечивает высокой плотности .набивной футеровки и значительного Iснижения ее пористости. Добавка в набивную массу полуккслого мертеля свыше 14% снижает огнеупорность футеровки. Пример 1. Предлагаемую мгюсу готовят в смесительных бегунах следующим образом, В первую очередь подают графит р который увлажняют 1/4 количества вводимой связки плотностью 1,45 г/см-. Затем вводят полукислый мартель и кварцевый песок с размером зерен 0,4-1,0 мм. После этого подают связку и раствор природного бишофита плотностью 1,30 г/см Массу перемешивают до получения однородной смеси. Приготовленной таким образом массой на- . бивают футеровку промежуточного сталеразливочного ковша емкостью 8 т„ Набивка производится пневмотрамбовками между кожухом ковша к металлическим шаблоном Затем набивную футеровку . сушат в течение 12-16 ч открытым пламенам газовой горелки, опущенной в ковш. Состав и свойства набивной массы представлены в таблице.

о

r

о r

о о

CO

vo n

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1973 |

|

SU466200A1 |

| Способ наварки футеровки подовых печей | 1982 |

|

SU1016648A1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Огнеупорная набивная масса | 1980 |

|

SU981294A1 |

| Огнеупорная набивная масса | 1976 |

|

SU591436A1 |

| Набивная масса | 1972 |

|

SU445634A1 |

| Устройство для циркуляционного вакуумирования металла | 1982 |

|

SU1073298A1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| Огнеупорная набивная масса | 1990 |

|

SU1818320A1 |

НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ СТАЛЁРАЗЛИВОЧНЫХ КОВШЕЙ, включающая кислую алюмофосфатную связку, . графит, кварцевый песок, и добааки. отличающаяся тем, что, с целью повышения шлакоустойчивости футеровки и придания ей рафинирующих по отношению к жидкому металлу свойств, она в качестве добавок содержит полукислый мертель и раствор природного бишофита плотностью 1,251,35 Г/СМ, при следующем соотношении компонентов, мас.%: Кислая алюмофосфатная связка3-5 Графит3-5 Полукислый мертель 10-14 Раствор природного бишофита плотностью 1,25-1,35 г/см 4-6 Кварцевый песок Остальное

(Г)

1Л CM

U7 (M (N

(M

n

I

I

(N

n r

01

N I

CN

«n u

ГЧ

«N

CM

CO

4l I

t

04 00

vo

r

in 1Л

r

w

о (

CV

ГО

о СЧ in

о о

О

а чI

о f n

о r ro

о oo

чrO

in

N

4 in VD

I

к я

X

н о I

о

N -sr

« n ct to

S . r«l

I d

vn

(N 00

in о

I о r r rВведение в набивную массу природного бишофпта, основу которого составляет хлористомагниевая соль г позволяет уменьшить содержание в металле неметаллических включений, водорода и серы, что и означает придание футеровке рафинирующих по отношению к жидкому металлу свойств., ; Для оценки экономического эффекта изобретения в качестве базового

объекта принимается футеровка промежуточного ковша шамоткым кирпичом.

Ожидаемый экономический эффект складывается из сокращения расхода огнеупорных материалов для футеровки козша вследствие повышения ее стойкости и снижения трудовых затрат Hci изготовление одной футеровки и (Составляет 55 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Набивная масса | 1976 |

|

SU607825A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Набивная масса | 1972 |

|

SU445634A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-12-15—Публикация

1982-05-31—Подача