(54) ОГНЕУПОРНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1981 |

|

SU1006415A1 |

| ЗАЩИТНО-УПРОЧНЯЮЩЕЕ ПОКРЫТИЕ ОГНЕУПОРНЫХ ФУТЕРОВОК ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2492019C1 |

| Огнеупорная бетонная смесь | 1981 |

|

SU977429A1 |

| ЧЕРНЯЩЕЕ ПОКРЫТИЕ ИЗЛУЧАЮЩИХ ПОВЕРХНОСТЕЙ ТЕПЛОВЫХ АГРЕГАТОВ | 1994 |

|

RU2091347C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1991 |

|

RU2011648C1 |

| Шихта для изготовления магнезиальносиликатных огнеупоров | 1991 |

|

SU1779679A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ МОНТАЖА И РЕМОНТА ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2012 |

|

RU2497779C1 |

| КРЕМНЕЗЕМОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2229455C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| Огнеупорная набивная масса | 1980 |

|

SU981294A1 |

.

Изобретение относится к черной металлургии и может быть использовано при изготовлении футеровки металлургических печей, промежуточных ковшей.установок непрерьшной разливки стали, сталеразливочных ковшей и других элементов металлургических конструкций, работающих при повьниенных температуРах.

Известны композиции огнеупорных масс, применяемых для изготовления футеров(ки сталеразливочных ковшей на основе кремнезема i. В этом случае используют кварцевые пески или крйсталлические .чарциты. Связкой служат огнеупорная глина/ жидкое стекло и другие материалы.

В качестве технологической добавки значительно улучшающей стойкость футеровки, применяют корундотйтановый шлак, доменный шлак, мартеновский Ишак, шэтак алюмотермического процесса получения титана, известь, иша Зле1 тросталеплавильного производства 2 . .

Использование известных масс на основе кварцита показало, что при взаимодействии его с закисьо железа шла.ка образуется соединение 2 FeO-StOa файялит с температурой плавлейия 1205°С. Образование низкотемпературной составляющей приводит к разрушению футеровки при повьвиенных содержаниях закиси железа в шлаке в районе шлакового пояса.

Наиболее близким решением к изобретению по технической сущности и достигаемому результату является огне упорная масса, которая содержит компоненты в следуннчих количествах, вес.% 3.

84,0 - 96/0

Кварцевый наполнитель

Шпак электросталепла1,0 - 8/0 вильного производства 1,0 - 10,0

Жидкое стекло 2,0 - 10/Л

Графит

;Известная масса, имея достаточиую металлоустойчивость, характеризузтся пониженной шлакоусто.йчивостью, особенно при наличии шиака с высоким содержанием закиси железа.

Целью изобретения является повышение огнеупорности и шлакоустойчивости футеровки из монолитной массы Для достижения поставленной цели огнеупорная масса, включающая кварце вый наполнитель, шлак электросталеплавильного производства и жидкое

стекло, дополнительно содержит порошок алюминия При следующем соотношении компонентов, вес.%: Шлак сталеплавильного производства3,0 - 10,0

Жидкое стакло5,0 - 15,0

Порошок алюминия 2,0 - 15,0 Кварцевый наполнитель Остальное, Введение в состав-массы для футеровки порошка алюминия предотвращаёт разъедание ее высокожелезистым шлаком. В этом случае кислород закиси и, окиси железа, реагируя с алк 1Инием, приводит к образованию (в системе SuOj - At2,05 соединения ЗАК10з2ЬгОг.(муллита) , имеющего температуру плавления . Огнеупорность футеровки и ее шлакоустойчивость с введением порошка алюминия значительно првьпаается,

Шпак электросталеплавильного производства имеет следующий состав, вес,%J

42-58

кальция

10-30 кремния

12-30 магния

5-15 алюминия

0,1-5,0. железа

Кварцевый заполнитель имеет фракции мм, порошок алюминия 3,0-0 мм. В зависимости от типа металлургического агрегата, подлежащего футерова.нию, температурного режима его работы, толщины футеровки и периодичности те.плосмен выбирается оптимальный фракционный состав ингре диентов и их соотношение между собой в указанных пределах.Жидкое стекло имеет плотность 1,45 г/см.

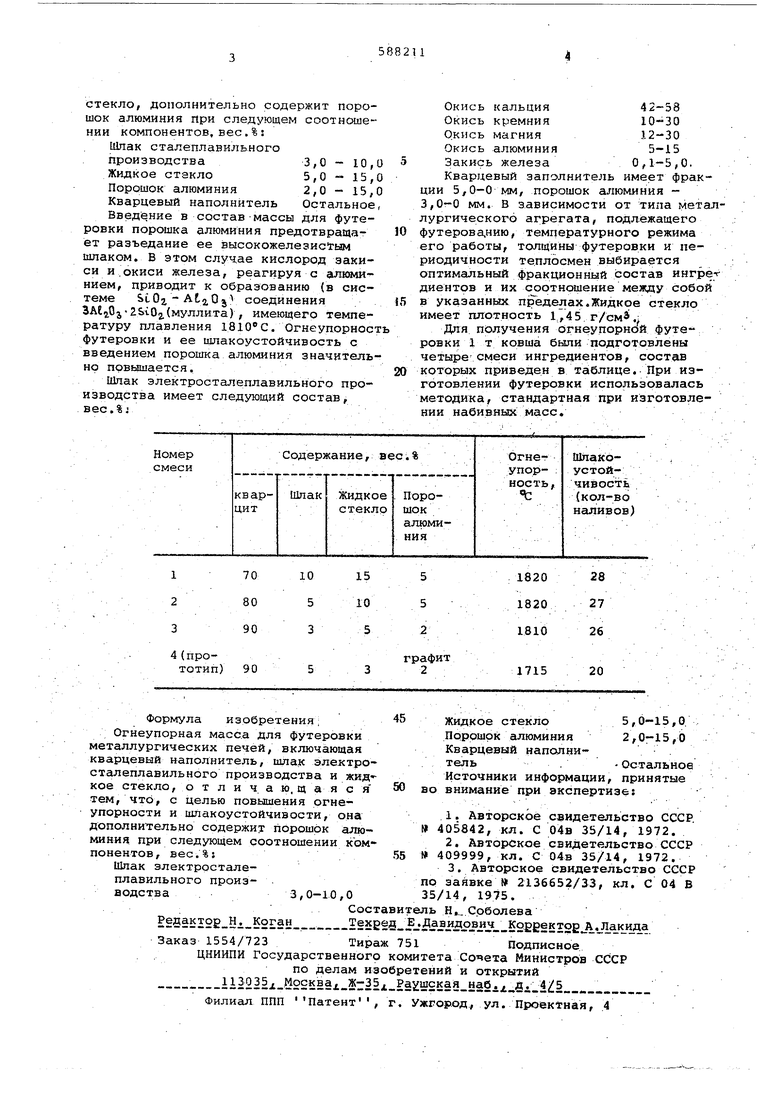

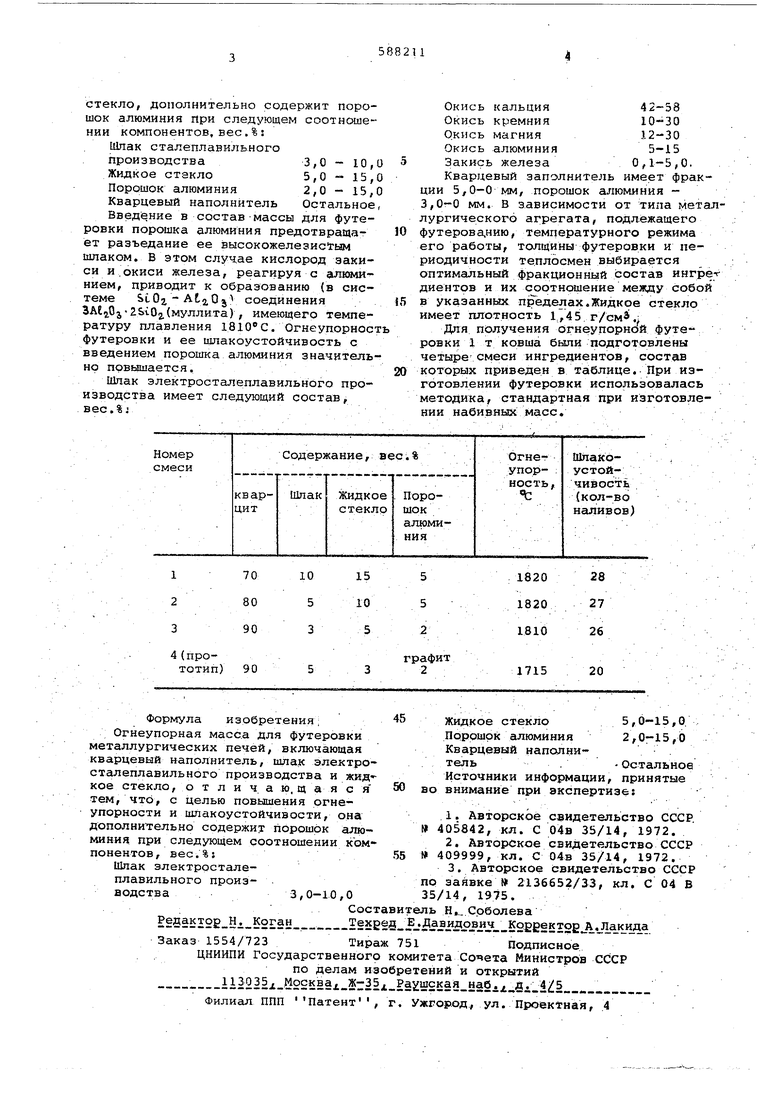

Для получения огнеупорной футеровки 1 т ковша были подготовлены четыре смеси ингредиентов, сост которых приведен в таблице. При изготовлении футеровки использовалась методика, стандартная при изготовлении набивных масс.

Авторы

Даты

1978-01-15—Публикация

1976-07-12—Подача