Изобретение относится к огнеупорной промышленности, в частности к производству огнеупоров для футеровки сталеразливочных ковшей.

Известна масса для изготовления кварцитовых огнеупорных безобжиговых изделий [1], содержащая, мас.%:

Жидкое стекло 7,4-10,6

Шлак феррохромовый 0,5-0,9

Кварцит кристаллический Остальное

Недостатками известного кварцитового огнеупора являются низкая металло-

и шлакоустойчивость при службе в футеровке ковшей в связи с повышенной реакционной способностью кремнезема по отношению к расплавам, содержащим оксиды кальция и железа. Щелочные оксиды Na2O и К2О жидкого стекла снижают температуру начала размягчения материала футеровки, интенсифицируя образование в огнеупоре жидкой фазы при воздействии высоких температур.

Известна набивная масса для футеровки сталеразливочных ковшей [2], содержащая, мас.%:

Кварцевый песок 70-82

Графит 10,2-25

Ферросилиций 2,0-4,8

Кислая алюмофосфатная связка 2-4

Сульфитно-спиртовая барда 2-5

Положительным качеством данного огнеупора является удовлетворительная шлако- и металлоустойчивость за счет введения в его состав графита.

Недостатком этого огнеупора является пониженная температура начала размягчения (1450°С) в связи с наличием в его составе железо-алюмо-фосфорсодержащих компонентов, образующих в огнеупоре при эксплуатации легкоплавкое поликомпонентное стекло в системе FеО-Fе2O3-Al2O3-P2O5-SiO2 с температурой размягчения около 1200°С. Присутствие в известном огнеупоре фосфора, испаряющегося при температуре эксплуатации футеровки, приводит к загрязнению разливаемого металла, а также вызывает коррозирующее воздействие на металлоконструкции агрегатов и ухудшает экологическую ситуацию для персонала.

Наиболее близкой по технической сущности к заявляемому изобретению является огнеупор, содержащий кремнеземсодержащий заполнитель в виде кварцевого песка, графит и связующее на основе фенолформальдегидной смолы и отвердителя - мочевины [3].

Использование в качестве огнеупорного заполнителя кварцевого песка, представленного монокристаллами минерала кварца, обуславливает большие термические напряжения при полиморфных превращениях (перерождении) кварца во время нагрева и ведет к разрыхлению структуры огнеупора, увеличению пористости и ухудшению качества огнеупорных изделий.

Все перечисленные факторы не позволяют использовать известный огнеупор для футеровок с температурой эксплуатации 1550-1700°С.

Задачей настоящего изобретения является устранение указанных недостатков.

Технический результат состоит в повышении механической прочности, температуры начала размягчения огнеупора, термостойкости и снижении пористости огнеупора.

Для достижения этого согласно п.1 формулы изобретения кремнеземоуглеродистый огнеупор в качестве огнеупорного заполнителя содержит кварцит микрокристаллический, а в качестве связующего смесь новолачной фенолформальдегидной смолы и уротропина в соотношении, мас.%: новолачная фенолформальдегидная смола 91-94, уротропин 6-9, при следующем соотношении компонентов, мас.%:

Графит 8-20

Указанное связующее 2,5-5,0

Кварцит микрокристаллический Остальное

Сущность изобретения состоит в том, что смесь новолачной фенолформальдегидной смолы и уротропина, применяемая в качестве связующего, обеспечивает высокую механическую прочность как свежесформованного, так и термообработанного огнеупора. Прочность достигается хорошей адгезией смолы к графиту и заполнителю, взаимодействием ингредиентов смеси при нагревании с ее необратимым отверждением и образованием плотного связующего каркаса.

Новолачная фенолформальдегидная смола из-за недостатка формальдегида не содержит в своей структуре метилольных групп, обеспечивающих возможность необратимо отверждаться с образованием трехмерных, неплавких и нерастворимых соединений. Необратимое отверждение новолачной смолы происходит только при введении недостающего количества формальдегида, который образуется при распаде уротропина при нагреве до 117°С. Введение уротропина менее 6 мас.% не дает полного отверждения смолы, а введение более 9 мас.% ведет к быстрому отверждению смолы и сокращению срока живучести формовочной массы.

Введение связующего в огнеупор менее 2,5 мас.% не обеспечивает достаточной механической прочности изделий, а введение более 5 мас.% ухудшает формуемость из-за повышенной вязкости массы.

Оптимальные заявляемые пределы содержания данного связующего обеспечивают высокий уровень механических свойств огнеупора при низких температурах и в высокотемпературном состоянии и обеспечивают хорошие формовочные свойства масс.

Основной компонент огнеупорного заполнителя - кремнезем, при воздействии высоких температур в условиях службы огнеупора вступает в реакцию с углеродом по формуле

3С+SiO2 → SiC+2CO↑

Образующийся карбид кремния (SiC) упрочняет структуру огнеупора, повышает температуру начала его размягчения и термостойкость.

Углерод, имея малую смачиваемость и способность восстанавливать оксиды железа, предотвращает проникновение шлака и металла в глубь огнеупора, а его повышенная теплопроводность и низкое термическое расширение увеличивают термостойкость огнеупора.

Нижний предел содержания графита 8 мас.% обеспечивает достаточную термостойкость и шлако- и металлоустойчивость, а верхний предел 20 мас.% ограничивается резким снижением механической прочности огнеупора и ухудшением его прессуемости.

В соответствии с п.2 формулы изобретения кварцит микрокристаллический имеет размер кристаллов 10-150 мкм и содержит SiO2 не менее 97 мас.%. Микрокристаллическая структура огнеупорного заполнителя с малым размером кристаллов создает меньшие, чем в монокристаллах, термические напряжения при перерождении кварца. Имеющиеся зазоры на границах между кристаллами играют роль компенсаторов объемных изменений при перерождении кварца и предотвращают разрыхление структуры огнеупора.

Применение кварцита микрокристаллического с содержанием SiO2 менее 97 мас.% приводит к образованию в огнеупоре повышенного количества жидкой фазы за счет примесей, что снижает температуру начала размягчения огнеупора.

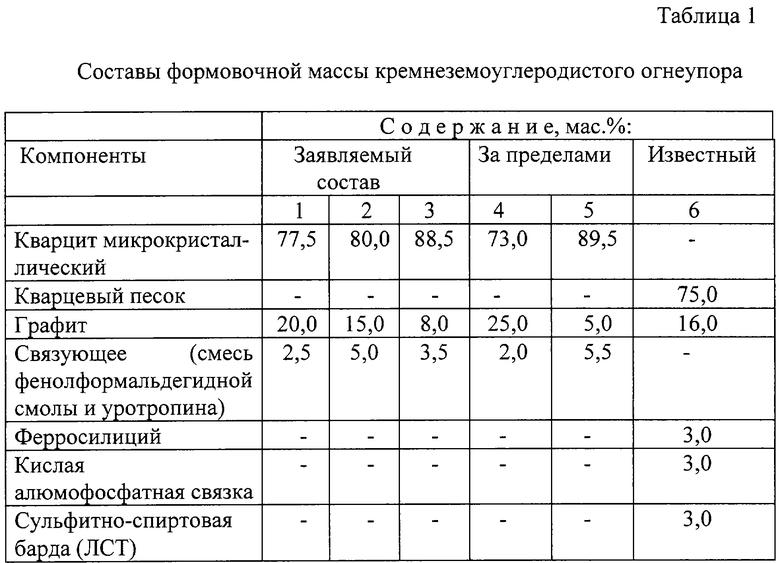

Примеры составов массы для изготовления образцов кремнеземоуглеродистого огнеупора указаны в таблице 1.

Для получения огнеупора заявляемого состава использовали следующие материалы: кварцит микрокристаллический месторождения "Гора Караульная", имеющий размер кристаллов 10-150 мкм и содержание SiO2 98 мас.%, графит (ГОСТ 7478-75, марка ГЭ-1), связующее - смесь новолачной фенолформальдегидной смолы и уротропина в соотношении, мас.%: фенолформальдегидная смола 93, уротропин 7. Указанные компоненты дозировали в количествах, приведенных в формуле изобретения.

Для изготовления образца-прототипа применяли кварцевый песок Ташлинского месторождения (ГОСТ 22551-77, марка ВС-030В), графит (ГОСТ 7478-75, марка ГЭ-1), ферросилиций (ГОСТ 1415-93, марка ФС 75), кислую алюмофосфатную связку производства опытного завода ОАО "УНИХИМ"(ТУ 113-07-11.102-92) и сульфитно-спиртовую барду в виде жидкого лигносульфоната технического ЛСТ (ТУ 54-028-00279580-97).

Изготовление образцов осуществляли прессованием из полифракционных смесей исходных компонентов по безобжиговой технологии с сушкой при температуре 200-220°С.

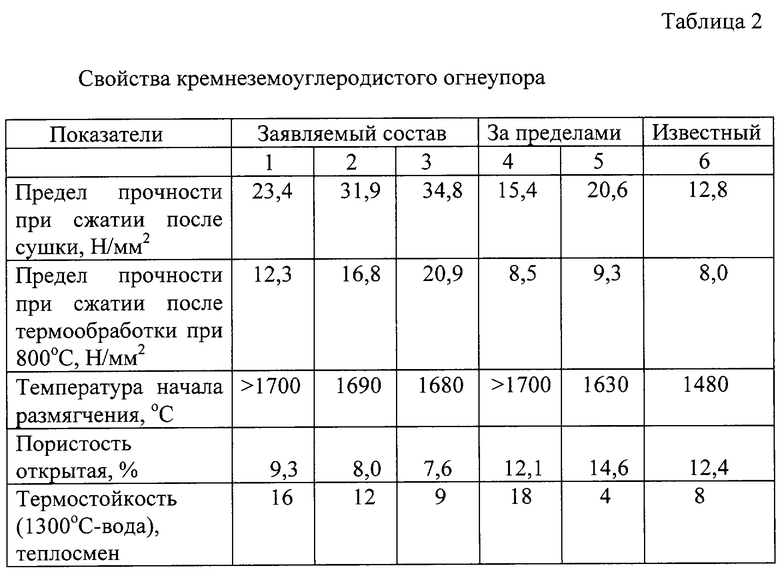

Физико-химические свойства образцов приведены в таблице 2, из которой видно, что по показателям механической прочности, температуре начала размягчения, открытой пористости и термостойкости патентуемый кремнеземоуглеродистый огнеупор существенно превосходит известный материал-прототип.

Кремнеземоуглеродистый огнеупор, кроме перечисленных преимуществ, не содержит фосфора и исключает вредные последствия его присутствия в огнеупоре.

Предел прочности при сжатии определяли по ГОСТ 4071.1-94. Температуру начала размягчения определяли по ГОСТ 4070-2000. Открытую пористость определяли по ГОСТ 2409-95. Термостойкость определяли по ГОСТ 7875.0-2-94.

Источники информации

1. A.c. CCCP № 1689359, кл. С 04 В 35/14, БИ № 41, 1991.

2. A.c. CCCP № 445634, кл. С 04 В 35/14, БИ № 37, 1974.

. Патент США № 4387173, кл. С 08 К 5/06, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| КВАРЦИТО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 2002 |

|

RU2238253C2 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ ОГНЕУПОР | 2007 |

|

RU2335480C1 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1719364A1 |

| Огнеупорная композиция для изготовления безобжиговых изделий | 1982 |

|

SU1133244A1 |

| ДИНАСОВЫЙ ОГНЕУПОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2494075C2 |

| Способ изготовления безобжиговых динасокварцитовых изделий | 1989 |

|

SU1689358A1 |

| Огнеупорный материал | 1981 |

|

SU1008193A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ КВАРЦИТОВЫХ ОГНЕУПОРОВ | 2002 |

|

RU2230716C2 |

| ДИНАСОВЫЙ ОГНЕУПОР | 2012 |

|

RU2483044C1 |

Кремнеземоуглеродистый огнеупор предназначен для футеровки сталеразливочных ковшей. Огнеупор содержит кварцит микрокристаллический, а в качестве связующего смесь новолачной фенолформальдегидной смолы 91-94 мас.% и уротропина 6-9 мас.% при следующем соотношении компонентов, мас.%: графит 8-20; указанное связующее 2,5-5,0; кварцит микрокристаллический - остальное. Микрокристаллический кварцит имеет размер кристаллов 10-150 мкм и содержание SiO2 составляет не менее 97 мас.%. Указанное связующее обеспечивает высокую механическую прочность за счет необратимого отверждения и образования плотного связующего каркаса. Образование карбида кремния в процессе эксплуатации огнеупора повышает температуру начала размягчения, увеличивает стойкость футеровки ковшей. 2 табл.

Кремнеземоуглеродистый огнеупор, включающий кремнеземсодержащий заполнитель, графит и связующее на основе фенолформальдегидной смолы, отличающийся тем, что он в качестве кремнеземсодержащего заполнителя содержит кварцит микрокристаллический с размером кристаллов 10-150 мкм и содержанием SiO2 не менее 97 мас.%, а в качестве связующего смесь новолачной фенолформальдегидной смолы и уротропина в соотношении, мас.%: новолачная фенолформальдегидная смола 91-94, уротропин 6-9 при следующем соотношении компонентов, мас.%:

Графит 8-20

Указанное связующее 2,5-5,0

Кварцит микрокристаллический с

размером кристаллов 10-150 мкм

и содержанием SiO2 не менее 97 мас.% Остальное

| US 4387173 A, 07.06.1983, 7 c | |||

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2011469C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Сцепная муфта И.П.Долюка | 1987 |

|

SU1441095A1 |

Авторы

Даты

2004-05-27—Публикация

2002-09-30—Подача