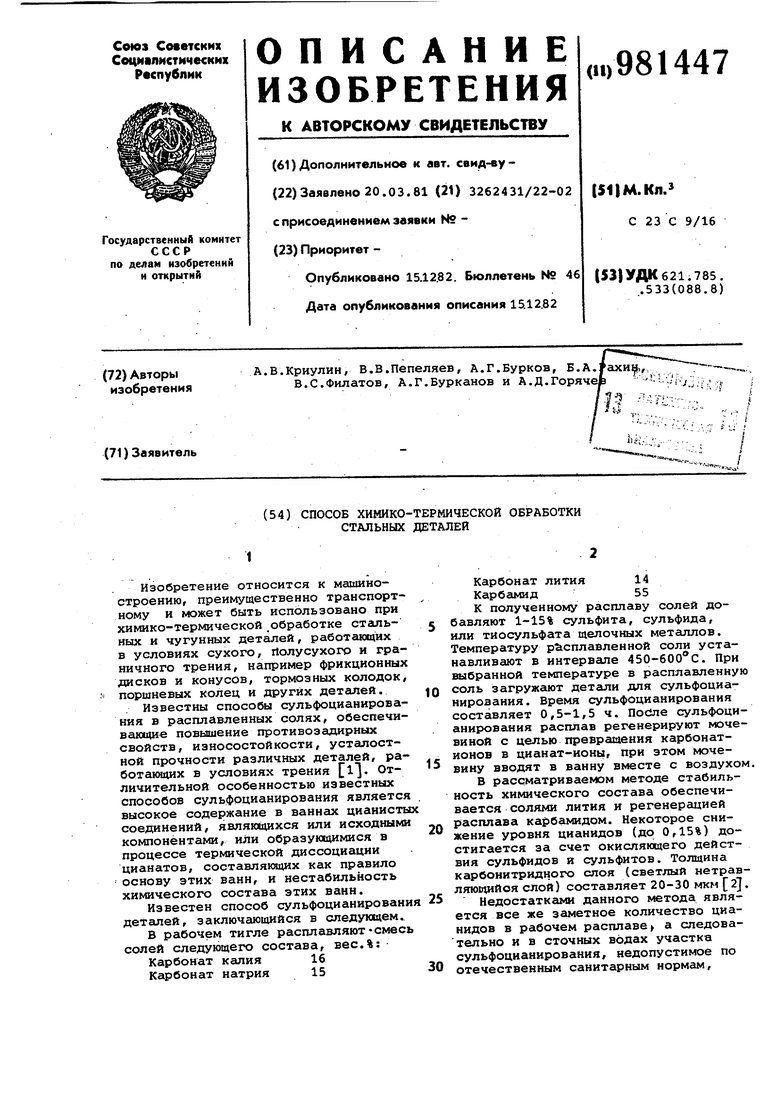

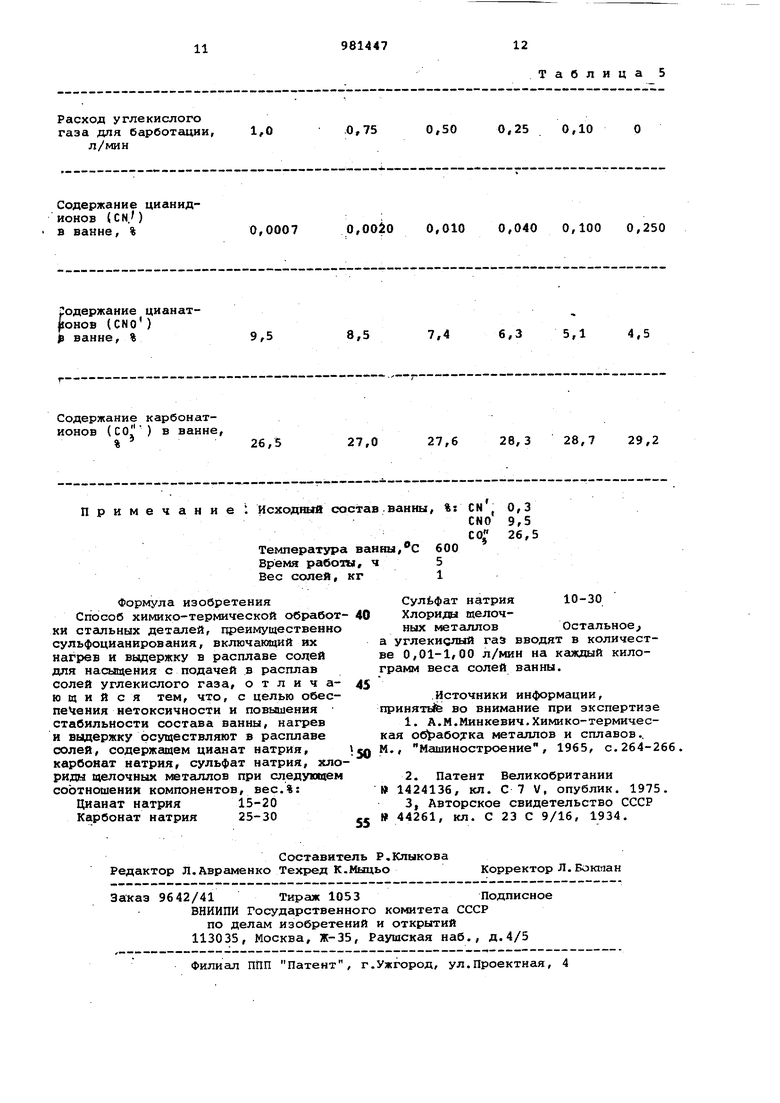

Изобретение относится к машиностроению, преимущественно транспортному и может быть использовано при химико-термической обработке стальных и чугунных деталей, работакхцих в условиях сухого, Полусухого и граничного трения, например фрикционных дисков и конусов, тормозных колодок поршневых колец и других деталей. Известны способы сульфоцианирования в расплавленных солях, о(5еспечивающие повышение противозадирных свойств, износостойкости, усталостной прочности различных деталей, работающих в условиях трения . Отличительной особенностью известных способов сульфоцианирования является высокое содержание в ваннах цианисты соединений, являющихся или исходными компонентами, или образующимися в процессе термической диссоциации цианатов, составляклцих как правило основу этих ванн, и нестабильность химического состава этих ванн. Известен способ сульфоцианирован деталей, заключёиощийся в следующем. В рабочем тигле расплавляют-смес солей следующего состава, вес.%: Карбонат калия 16 Карбонат натрия 15 Карбонат лития 14 Карбамид55 К полученному расплаву солей добавляют 1-15% сульфита, сульфида, или тиосульфата щелочных металлов. Температуру р&сплавленной соли устанавливают в интервале 450-600 С. При выбранной температуре в расплавленную соль загружают детгши для сульфоцианирования. Время сульфоцианирования составляет 0,5-1,5 ч. Посте сульфоцианирования расплав регенерируют мочевиной с целью превращения карбонатионов в цианат-ионыг при этом мочевину вводят в ванну вместе с воздухом. В рассматриваемом методе стабильность химического состава обеспечивается солями лития и регенерацией расплава карбамидом. Некоторое снижение уровня цианидов (до 0,15%) достигается за счет окисляющего действия сульфидов я сульфитов. Толщина карбоиитридного слоя (светлый нетравляющийоя слой) составляет 20-30 мкм 2. Недостатками данного метода является все же заметное количество цианидов в рабочем расплаве а следовательно и в сточных водах участка сульфоцианирования, недопустимое по отечественным санитарным нормам. высокая стоимость и дефицитность со лей лития, необходимость дополнител ной технологической операции, заклю чающейся в регенерации расплава моч виной, а также невысокая скорость роста карбонитридного слоя. Наиболее близким к предлагаемому по технической сути и достигаемому результату является способ цианиро вания в насыщающей ванне, в которую подают углекислый газ для интенсификации процесса 3J. Известный способ не предусматривает получение нетоксичной ванны и поддержание стабильности состава ванны. Цель изобретения - обеспечение нетоксичности и повышение стабильнос ти состава ванны. Поставленная цель достигается тем что согласно способу химикотермической обработки стальных деталей, преимущественно сульфоцианирования, включающем нагрев и выдержку в расплаве солей для насыщения с барботацией расплава солей углекислым газом, нагрев и выдержку осуществляют расплаве солей, содержащем цианат натрия, карбонат натрия, сульфат нат рия, хлориды щелочных металлов при следующем соотношении компонентов, вес.%: Цианат натрия 15-20 Карбонат натрия 25-30 Сульфат натрия 10-30 Хлориды щелочОстальное. ных металлов а углекислый газ вводят в количестве 0,01-1,0 г/мин на кг веса солей в расплаве. Способ сульфоцианирования деталей в расплавленных солях заключается в следующем.,. В рабочем тигле расплавляют смесь солей следующего состава, вес.%: Цианат натрия 15-20 Карбонат натрия 25-30 Сульфат натрия 10-30 Хлориды щелочных металлов Остальное После расплавления солей расплав непрерывно барбртируют углекислым газом с расходом 0,01-0,1 л/мин на каждый килохрамм смеси солей. Температуру расплавленной соли устанавливают в интернале 550-640С. При выбранной температуре в расплавленную соль загружают детали для сульфоциа;)ирования. Время сульфоцианирования составля ет 0,5-6 ч. Указанные пределы технологических параметров сульфоцианирования выбраны на основании результатов лабораторных исследований и производственного опробования процесса. . При температуре ниже жидкотекучесть расплава сульЛата, карбойа та, цианата и хлоридов 1ЕГйзкая, вследствие высокой температуры плавления смеси (7/540 С). Верхнее значение температуры обработки выбрано равным 640С во избежание возможного разупрочнения конструкционных сталей, температуры отпуска которых, как правило, находятся в выбранном температурном интервале. При содержании в расплаве цианата натрия в количестве менее 15% резко уменьшается глубина карбонитридной зоны (с 30-40 до 10 мкм) на стальных образцах. Увеличение количества цианата натрия более 20% приводит к заметному увеличению содержания цианидов в расплаве (до 0,0.01% и более). Сульфат натрия является стабильной формой существования в цианатных расплавах при температурах сульфоцианирования. При этом в равновесии с сульфатом, цианатом и цианидом всегда находится некоторое количество сульфида и роданида натрия, последний из которых и обеспечивает эффект сульфидирования. При содержании в количестве меньшем 10% равновесное содержание роданидов невелико и количество серы в поверхности стали незначительно. При содержании более 30% цианитный расплав оказывает недопустимо сильное окислительное действие на стальную поверхность, одновременно ухудшается жидкотекучесть расплава. С целью возможно большего снижения равновесного количества цианидов в расплаве, содержание карбоната натрия в исходном составе должно быть не менее 25% (при содержании .цианата натрия в количестве 15-20%).. Содержание карбоната натрия не должно превышать 30% для обеспечения нормальной жидкотекучёсти расплава, в котором карбонат натрия, сульфат натрия и хлориды щелочных металлов должныобразовывать смесь по составу близкую к эвтектической. Углекислый газ, барботируя расплав, в процессе работы ванны, непрерывно окисляет до цианатов образующиеся цианиды и одновременно перемешиванием выравнивает химический состав расплава, не допуская его расслаивания. При скорости расхода меньше 0,01 л/мин на 1 кг солей и площади сульфоцианируемой поверхности 2,5-3,0 м, что соответствует 60 фрикционным дискам трактора К-701 (.Равновесное количество цианидов превышает допустимые санитарные норки. Расход газа более 1,0 л/мин на 1 кг соли не снижает содержание цианидов (CN) менее 0,0001% и экономически не целесообразен. Время обработки может меняться от 0,5 (точные детали, инструмент) до б ч (фрикционные детали в условиях трения без смазки) в зависимости от требуемой глубины диффузионного слоя и его химического состава. Проведение цианирования и сульфоцианирования предлагаемым способом осуществляется следующим образом. Смесь солей в рекомендуемых пропорциях помещают в алитированный стальной тигель шахтной печи и нагревают до плавления. Предварительной просушки применяемые соли не тре буют. После полного расплавления солей в расплав вводят углекислый газ через газоввод таким образом, чтобы обеспечить продувку, газом всего расплава от дна ванны до зеркала. Устанавливают необходимую температуру и барботируют расплав углекислым газом до тех пор,пока уровень цианидов (CN) не достигнет 0,0005%. В тигель загружают обрабатываемые детали, суммарная площадь поверхности которых не должна превышать 0,005 м на каждый килограмм веса солей при расходе углекислого газа 0,01 л/мин.. По окончании охлаждения деталей их промавают проточной горячей водой с целью удаления остатков солей. Пример 1. При выборе исходных солей в количестве, %: Цианат натрия 20 Сульфат натрия 30 Карбонат натрия 25 Хлорид натрия 25 и расходе углекислого газа в 1,0 л/м на один килограмм солей за 3 ч при на образцах Ст.З получается карбонитридный слой в 35-40 мкм. Содержание цианидов в ванне равно 0,0015%. Пример 2. Образцы стали Ст сульфоцианированы при 620 С 3 ч в со лях следующего состава, %: Цианат натрия 15 Сульфат натрия 10 Карбонат натрия 30 Хлорид калия 45 . расход СО - 1 л/мин на один килограмм солей. Глубина карбонитридного слоя на образцах стали Ст.З составл ет 10-15 мкм, содержание цианидов в ванне равно 0,0005%. Были проведены опыты по сульфоци нированию образцов и деталей в неток сичных ваннах в лабораторных услови ях и на производственном участке. В табл.1 приведены сравнительные данные по содержанию цианидов (СМ ) и цианатов (CNO), глубина карбонитридной зоны, получаемой на образцах углеродистых сталей (,20-0,35%) в результате сульфоцианирования по известному и предлагаемому способу. В табл.2 иллюстрируется изменение со временем химического состава fCN и CNO) ванн сульфоцианирования по известному и предлагаемому способам. В табл.3 показано количество роданидов (CNS) и цианидов (CN ) в воде промывной ванны после промывки сульфоцианированных по предлагаемому способу фрикционных дисков трактора К-701 шести промышленных садок. Загрузка ванны дисками предельно возможная. В табл.4 представлены твердость HVy образцов, содержание N, С, S в фольге ( мкм) из армко-железа и относительная интенсивность рентгеновских линий основных фаз на поверхности образцов сульфоцианированных по предлагаемому способу. В табл.5 представлены результаты, обосновывающие расход углекислого газа. Исследование микроструктуры, химического и фазового состава образцов, а также химического состава солей ванны показывает, что предлагаемый способ по своей эффективности не уступает известным вариантам жидкостного сульфоцианирования, превосходя их в безопасности и стабильности получаемых результатов. Использование предлагаемого способа сульфоцианирования в нетоксичных соляных ваннах обеспечивает по сравнению с существующими способами следующее: полную безопасность при эксплуатации , что гарантируется полным отсутствием цианистых соединений в атмосфере над ванной, чрезвычайно низким уровнем их в самоп ванне и сточных водах участка, отвечающих всем требованиям санитарных норм для проьслиленных сточных вод: практическую стабильность химического состава ванн и соответственно результатов обработки деталей, что в итоге повышает их надежность, снижает процент брака.

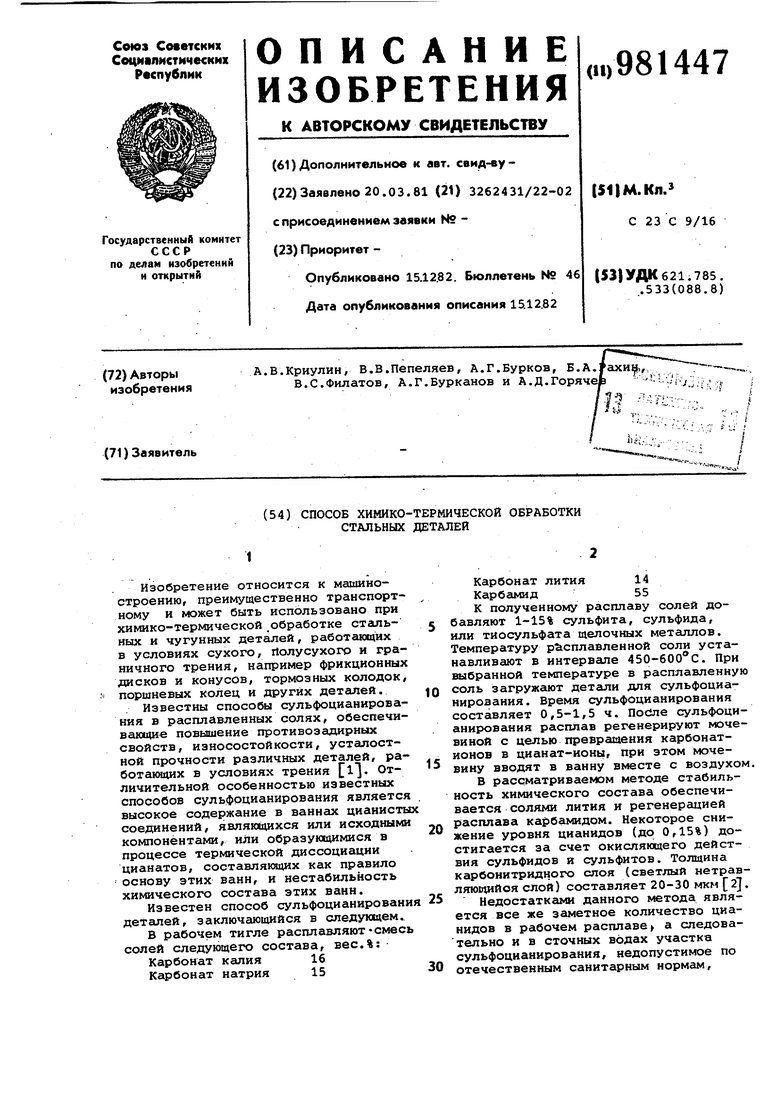

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Расплав для азотирования стальных деталей | 1977 |

|

SU697603A1 |

| Состав для сульфоцианирования стальных деталей | 1979 |

|

SU789631A1 |

| ВАННА РАСПЛАВЛЕННЫХ СОЛЕЙ ДЛЯ АЗОТИРОВАНИЯ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТАЛИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2590752C2 |

| Состав для жидкостного сульфоцианирования стальных изделий | 1979 |

|

SU905323A1 |

| Расплав для азотирования стальных изделий | 1986 |

|

SU1355641A1 |

| СОСТАВ ВАННЫ ДЛЯ СУЛЬФОЦИАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2021 |

|

RU2764098C1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| Расплав для азотирования | 1980 |

|

SU943322A1 |

| Состав для сульфоцианирования металлов и сплавов | 1969 |

|

SU438726A1 |

Предлагаемый

(лабораторные

условия)

9,50,000535-40 600

13,00,001535-40 600

Известный /2/

20-600„15

8,9

0,0005 8,9

0,010

0,011 9,6

0,011 9,6

0,012 9,6

0,010 8,9

0,010 9,6

20-30 550-600

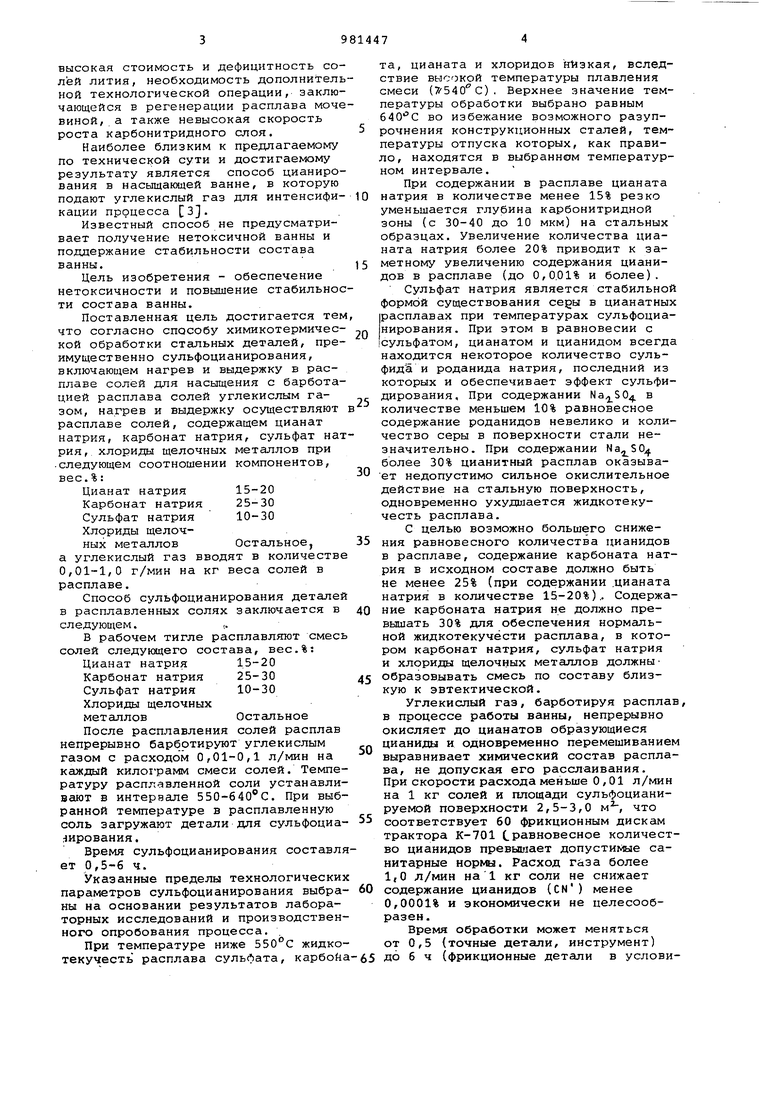

Таблица 2

36,0

35,5

35,0

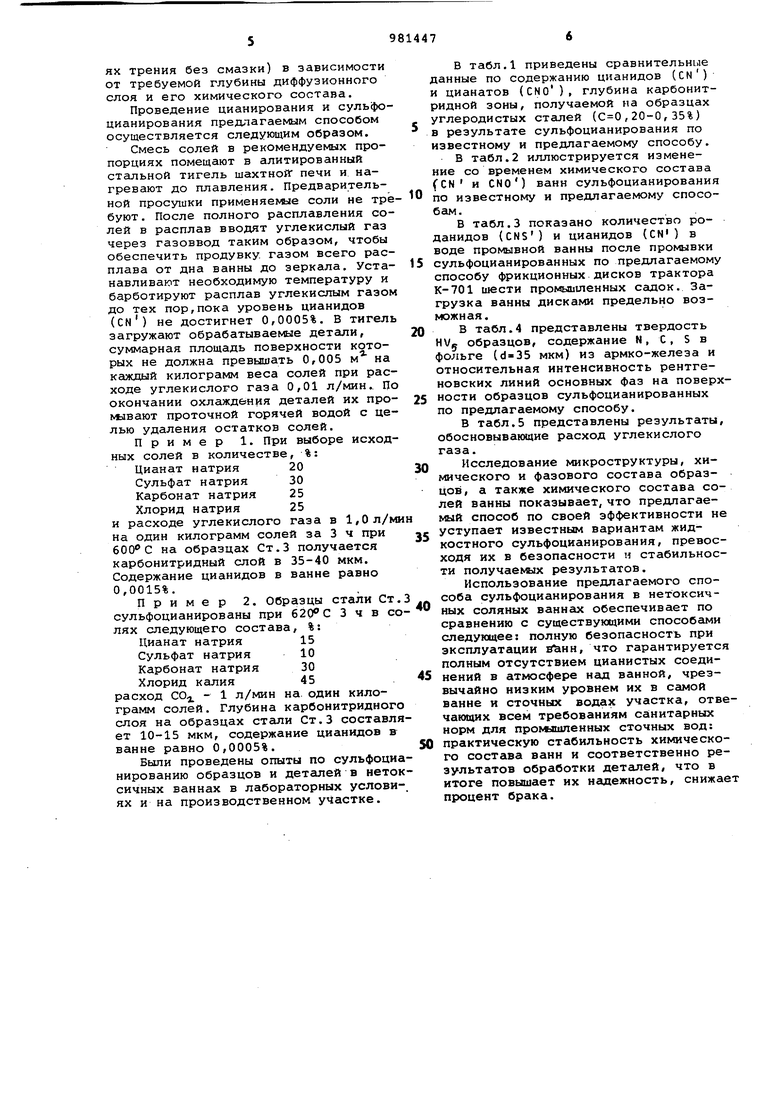

34,5 Порядковый номер.садки 1 2 3 4 5 6 Ии - - .- - Темпера- ТвердостьХим тура HV образ-нир .ванны, цов сталижел ОС Ст.З после сульфоцианирова-N

3,7

260 300 3,6 325 3,9 365 3,9

ПДК на цианиды (CN ) - 0,1 мг/л

ПДК на родамиды (Ctis ) - 0,1 мг/л.

(ЙДК - предельно допустимая концентрация).

3 39 43 41

19 7 5 5

0,46

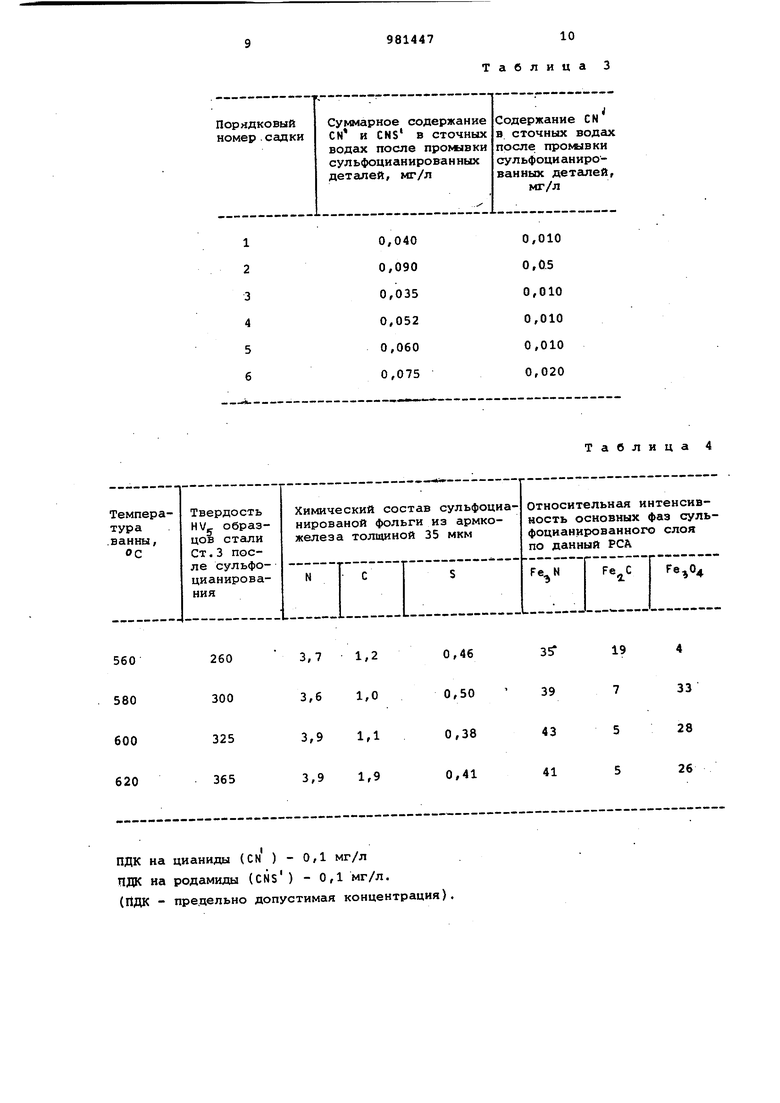

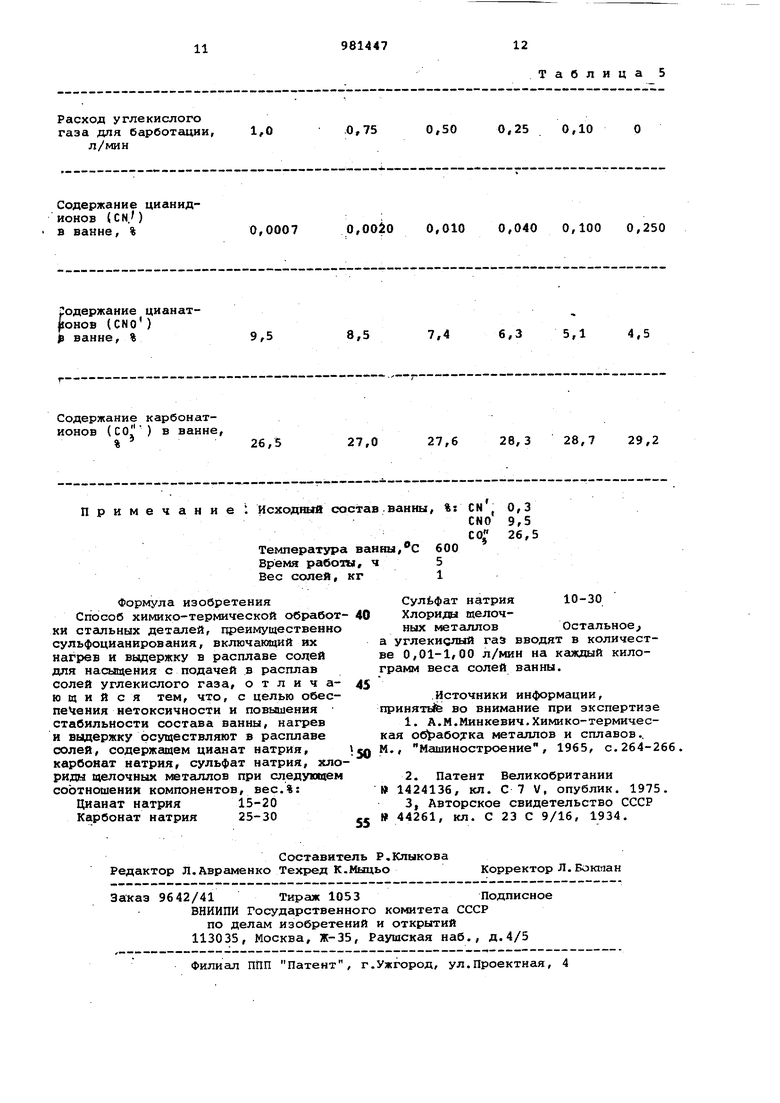

33 28 26 0,50 0,38 0,41 Таблица 3 Суммарное содержание Содержание CN CN и CNS в сточных в сточных водах водах после промывки после прокивки сульфоцианированных сульфоцианиродеталей, мг/л ванных детгшей, 0,0400,010 0,0900,0.5 0,0350,010 0,0520,010 0,0600,010 0,0750,020 т- - I- ч. -„...- .. - Г. L.I -- J- I11. .« ««.. Таблица 4 еский состав сульфоциа- Относительная интенсиваной фольги из армко- ность основных фаз сульа толщиной 35 мкм фоцианированногс слоя по данный РСА С S

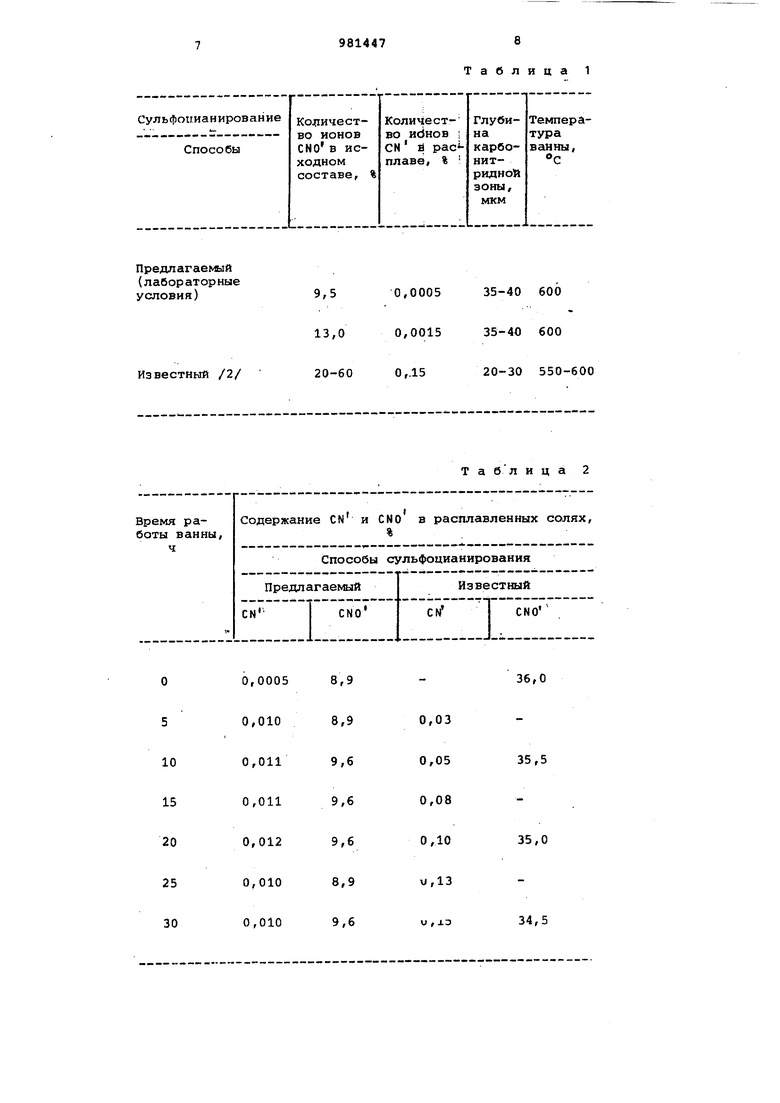

Расход углекислого

газа для барботации, 1,0

л/мин

Содержание цианидионов (CN.)

0,0007 в ванне, %

родержание цианатISOHOB (CNO) Ь ванне, %

9,5

Содержание карбонатионов (со ) в ванне, %

26,5

Таблица 5

0,50 0,25 0,10 О

0,75

0, 0,010 0,040 0,100 0,250

7,4

6,3 5,1 4,5

27,6 28,3 28,7 29,2

27,0

Авторы

Даты

1982-12-15—Публикация

1981-03-20—Подача