(54). СЮСТАВ ДЛЯ ЖИДКОСТНОГО СУЛЬФСЙДИАНИРСВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Способ обработки стальных изделий | 1983 |

|

SU1125289A1 |

| Способ сульфоцианирования деталей из сталей и чугунов | 1979 |

|

SU899710A1 |

| Расплав для азотирования стальных деталей | 1977 |

|

SU697603A1 |

| Способ сульфидирования стальных изделий | 1982 |

|

SU1151589A1 |

| ВАННА РАСПЛАВЛЕННЫХ СОЛЕЙ ДЛЯ АЗОТИРОВАНИЯ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТАЛИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2590752C2 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Печь-ванна для химико-термической обработки | 1983 |

|

SU1148880A1 |

| Способ поверхностного упрочнения резьбовых соединений тонкостенных бурильных труб | 2018 |

|

RU2688428C1 |

| Расплав для азотирования стальных изделий | 1986 |

|

SU1355641A1 |

1

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в npoiii цессах насыщения поверхности деталей азотом, углеродом, серой.

Известен расплав для сульфсяшаннрования на основе цианидов и цианатов щелочных металлов с добавками til .

Осиовшле недостатки этого расплава высокая токсичность процесса обработки иэ-за содержащихся в ванне цианидов и невозможность регулирования фазового состава зоны соединений, получающейся на поверхности деталей при в расплаве.

Наиболее близким к предлагаеметлу техническим решением яв)ется нетоксичный расплав, содержащий, вес.%: родаюютый калий 0,1-1,0 и, по крайней мере, один цианат щелочного металла - остальное 12 .

Однако известный расплав имеет ряд недостатков. Так как содержание иианатв в расплаве велико (99%), это приводит

К тому, что азотный .потенциал насыщаюшей среды значительно превосходит уровень предельной растворимости азота в высших нитридах железа. Соответственно, на поверхности Ьбрабаты4ваемой детали всегда формируется зона соединений на осяове нитрида Рб(.(Ч-( 6 - фаза). Кроме того, высокое содержание цианата в ванне нужно поддерживать значительных количеств веществ-регенераторов.

Цель изобретения - получение широкс го диапазона пластичности поверхностного слоя за счет регулирования его фаэрвого состава.

Указанная цель достигается тем, что состав, сод жшдий цианат щелочного металла и роданистый калий, дополнительно вводят карбонат щелочного металла, при следующих соотнсипетшях компонентов, вес.%:

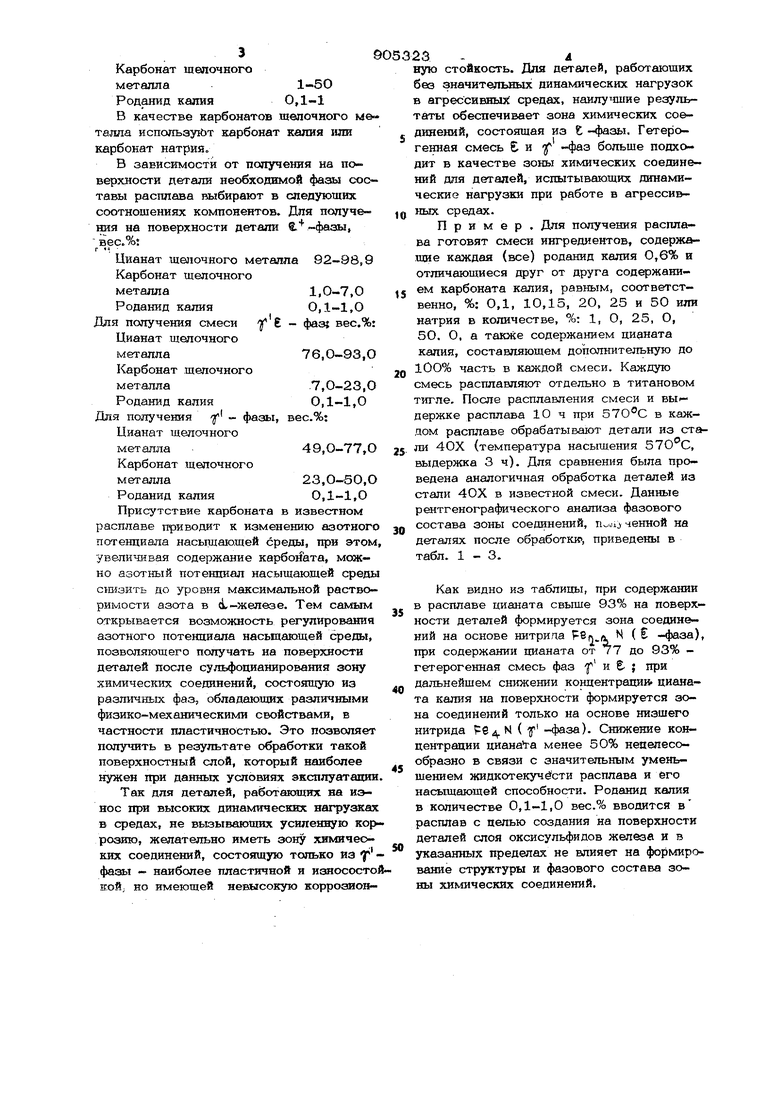

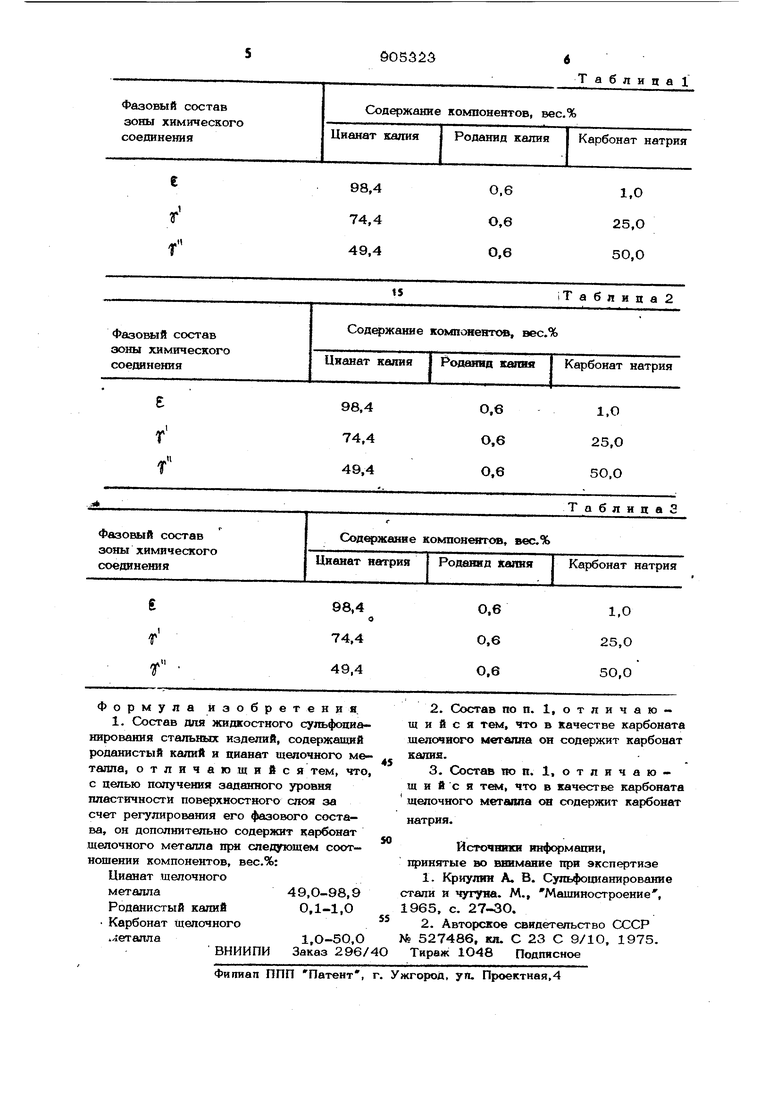

Ыианат щелочного

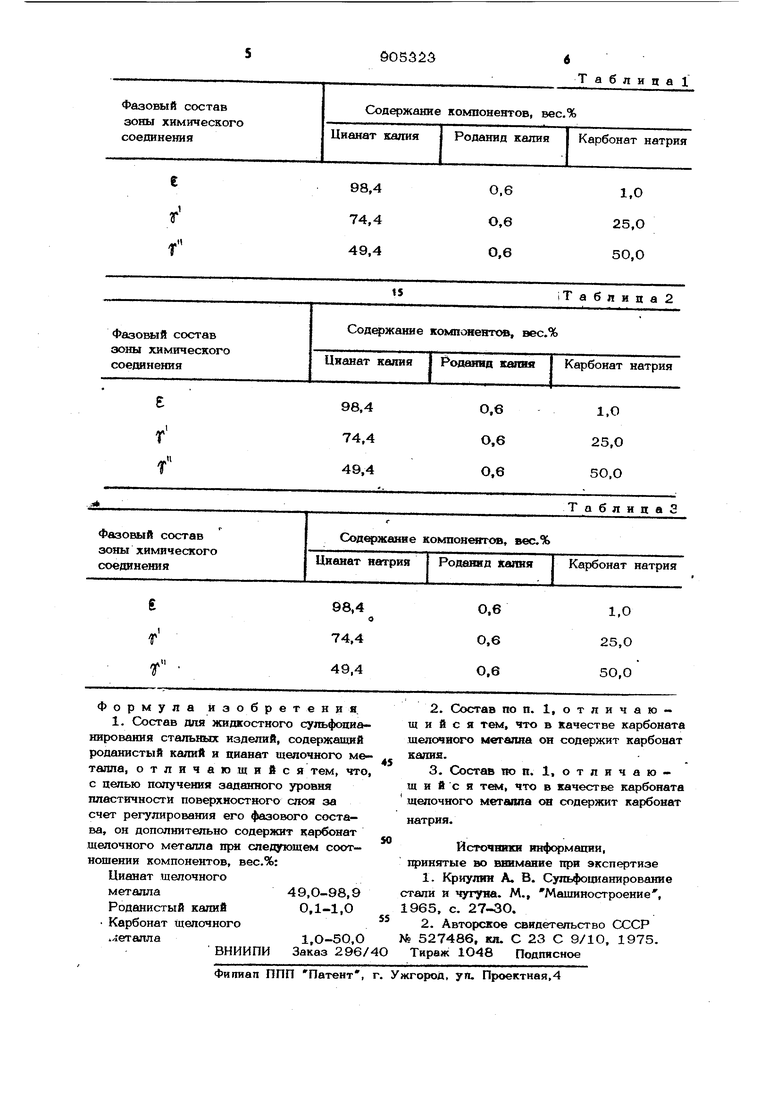

49-98,9 металла Карбонат щелочного металла1-50 Роданид калия0,1-1 В качестве карбонатов щелочного металла испольауйт карбонат калия или карбонат натрия. В зависимости от получения на поверхности детали необходимой фазы составы расплава выбирают в следующих соотношениях компонентов. Для получения на поверхности детали &. -фазы, вес.%: Цианат щелочного металла 92-98,9 Карбонат щелочного 1,0-7,0 металла Роданид калия 0,1-1,0 Для получения смеси У - фаз; вес.%: Цианат щелочного 76,0-93,0 металла Карбонат щелочного металла7,0-23,0 Роданид калияО,1-1,О Для получения - фазы, вес.%: Цианат щелочного 49,0-77.0 металла Карбонат щелочного 23,0-50,0 металла Роданид калия 0,1-1,0 Присутствие карбоната в известном расплаве щ иводит к изменению азотного потенциала насыщающей среды, при этом увеличивая содержание карбоната, мсокно азотный потенциал насыщающей среды С1шэить до уровня максимальной растворимости азота в d.-железе. Тем самым открывается возможность регулирования азотного потенциала насыцаюЩей среды, позволяющего получать на поверхности деталей после сульфоцианирования зону химических соединений, состоящую из различных фаз, обладающих различными физико-механическими свойствами, в частности пластичностью. Это позволяет получить в результате обработки такой поверхностный слой, который наиболее нужен при данных условиях эксплуатации Так для деталей, работающих на иэнос при высоких динамических нагрузках в средах, не вызывающих усиленную ко{ розто, желательно иметь зону химических соединений, состоящую только из «Jp фазы - наиболее пластичной и износосто кой; но имеющей невысокую коррозион23 -А ную стойкость. Для деталей, работающих без значительных динамических нагрузок в агрессивных средах, наилучщие результаты обеспечивает зона химических соединений, состоящая из -фазы. Гетерогенная смесь и jT -фаз больше подходит в качестве зоны химических соединений для деталей, испытывающих динамические нагрузки при работе в агрессивных средах. Пример. Для получения расплава готовят смеси ингредиентов, содержа.щие каждая (все) роданид калия 0,6% и отличающиеся друг от друга содержанием карбоната калия, равным, соответственно, %: 0,1, 10,15, 2О, 25 и 50 или натрия в количестве, %: 1, О, 25, О, 50. О. а также содержанием цианата калия, составляющем дополнительную до 10О% часть в каждой смеси. Каждую смесь расплавляют отдельно в титановом тигле. После расплавления смеси и вы держке расплава 10ч при 57О°С в каждом расплаве обрабатывают детали из стали 40Х (температура насыщения 570 С, выдержка 3 ч). Для сравнения была проведена аналогичная обработка деталей из стали 40Х в известной смеси. Данные рентгенографического анализа фазового состава зоны соединений, ченной на деталях после обработки, приведены в табл. 1-3. Как видно из таблицы, при содержании в расплаве цианата свыше 93% на поверхности деталей формируется зона соединений на основе нитрида л М ( -фаза), при содержании цианата от 77 до 93% гетерогенная смесь фаз и Е. ; при дальнейшем снижении концентрации цианата калия на поверхности формируется зона соединений только на основе низшего нитрида Pe4.N ( 1Г -фаза). Снижение концентргщии цианага менее 50% нецелесообразно в связи с значительным уменьшением жидкотекучёсти расплава и его насыщающей способности. Роданид калия в количестве 0,1-1,0 вес.% вводится в расплав с целью создания на поверхности деталей слоя оксисульфидов железа и в указанных пределах не влияет на формирование структуры и фазового состава зоны химических соединений.

Таблица

Т а б л и и а

Авторы

Даты

1982-02-15—Публикация

1979-11-29—Подача