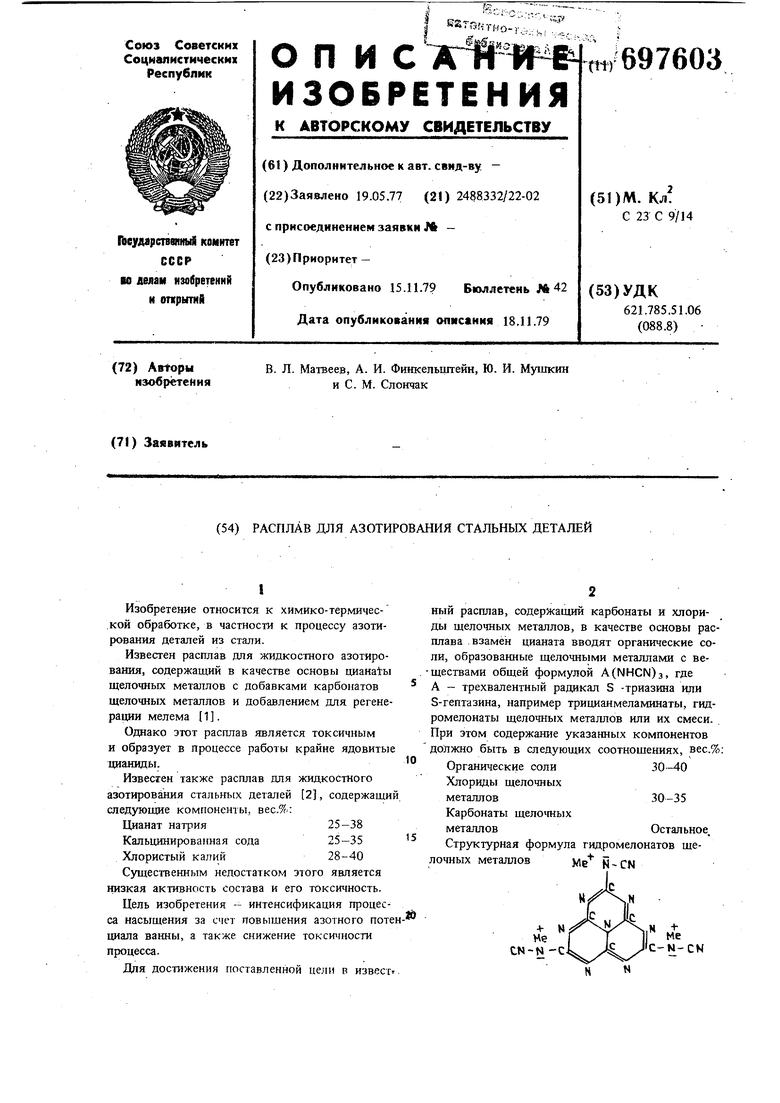

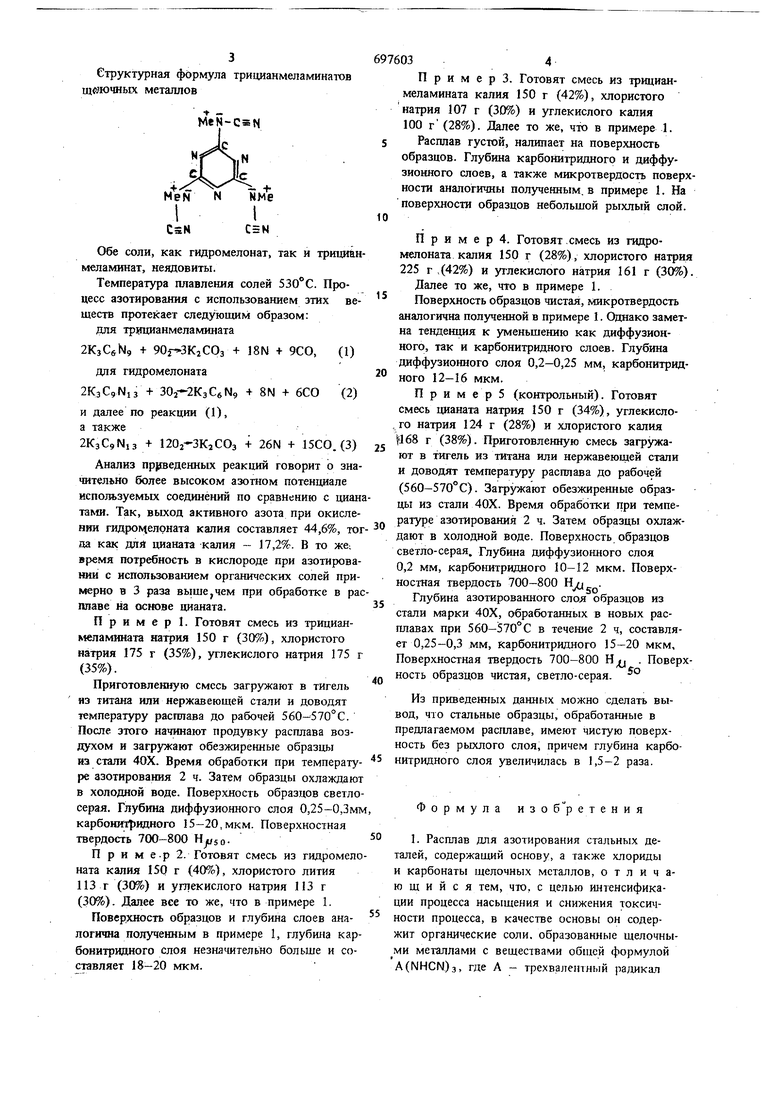

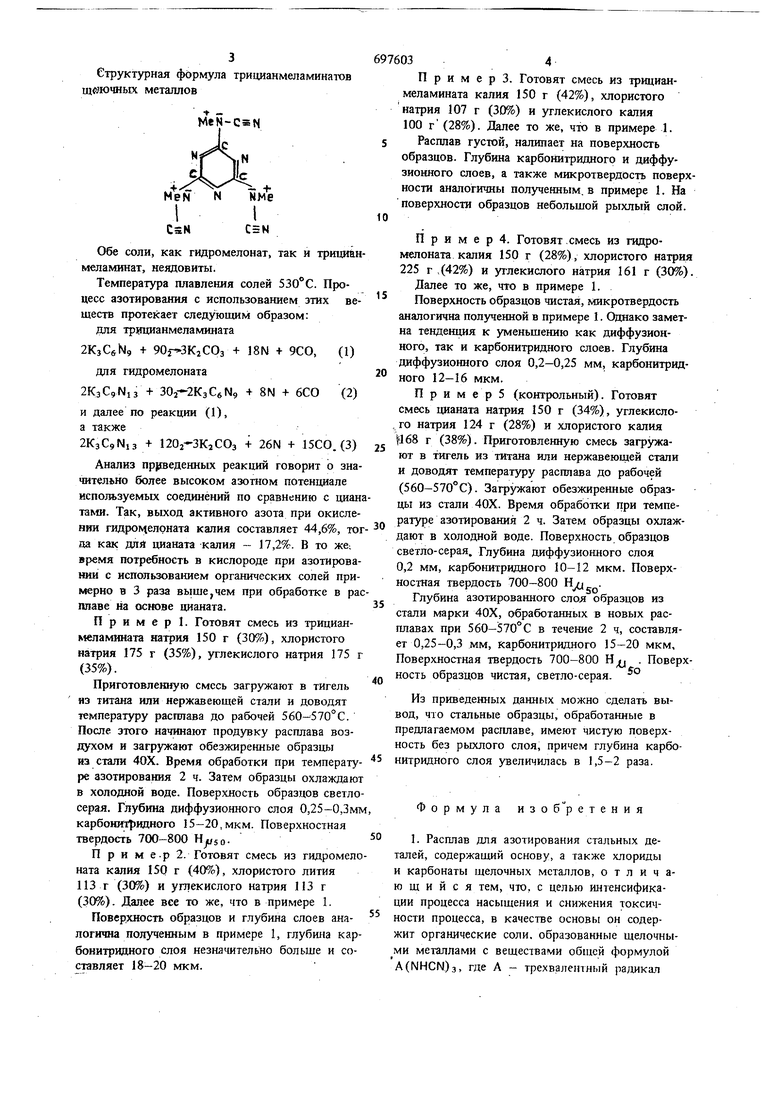

Изобретение относится к химике-термичес.кой обработке, в частности к процессу азоти{ювания деталей из стали. Известен расплав для жидкостного азотирования, содержащий в качестве основы циана ы щелочных металлов с добавками карбонатов щелочных металлов и добавлением для регенерации мелема (1. Однако этот расплав ятляется токсичным и образует в процессе работы крайне ядовиты цианидьь Известен также расплав для жидкостного азотирования стальгп.х деталей 2, содержащи следующие компоненты, вес.%: Цианат натрия25-38 Кальцинирюванная сода25-35 Хлористый калий28-40 Существенным недостатком этого является низкая активность состава и его токсичность. Цель изобретения - интенсификация процесса насыщения за счет повышения азотного пот циала ванны, а также снижение токсичности процесса. Для достижения поставленной цели в извесг ный расплав, содержащий карбонаты и хлориды щелочных металлов, в качестве основы расплава взамен цианата вводят органические соли, образованные щелочными металлами с веществами общей формулой A(NHCN)3, где А - трехвалентный радикал S -триазина или S-гептазина, например трицианмеламинаты, гидромелонаты щелочных металлов или их смеси. При этом содержание указанных компонентов должно быть в следующих соотнощениях, вес.%; Органические соли30-40 Хлориды щелочных металлов30-35 Карбонаты щелочных металловОстальное, Структурная формула гидромелонатов щелочных металловj/ig fj CN C-N-CN Структурная формула трицианмеламинатов щегючных металлов MeN-C N Обе соли, как гидромелонат, так и трициан влеламинат, неядовиты. Температура плавления солей . Процесс азотирования с использованием этих веществ протекает следующим образом: для трщщанмеламината 2KjCfrN9 + 90г-ЗК2СОз + 18N + 9СО, (1) для гидромелоиата 2K3C9Ni3 302- -2K3C6N9 + 8N + 6СО (2) и далее по реакции (1), а также 2КзС9М1з + 1202-3KjCO3 + 26N + 15СО. (3) Анализ приведенных реакций говорит о значительно более высоком азотном потенциале используемых соединений по сравнению с циан тзми. Так, выход активного азота при окислении гидромелрната калия составляет 44,6%, тог да как для цианата калия 17,2%. В то же: время потребность в кислороде при азотироваmoi с использованием органических солей примерно в 3 раза выше чем при обработке в ра плаве на основе цианата. Пример 1. Готовят смесь из трицианмеламкната натрия 150 г (30%), хлористого натрия 175 г (35%), углекислого натрия 175 г (35%). Приготовленную смесь загружают в тигель ИЗ тнтана или нержавеющей стали и доводят температуру расплава до рабочей 560-570°С. После этого начинают продувку расплава возпухом и загружают обезжиренные образцы из стали 40Х. Время обработки при температу ре азотирования 2 ч. Затем образцы охлаждают в холодной воде. Поверхность образцов светло серая. Глубина диффузионного слоя 0,25-0,3м карбошгфндного 15-20, мкм. Поверхностная твердость 700-800 HjusoП р и м е.р 2. Готовят смесь из гидромело ната калия 150 г (40%), хлористого лития 113 г (30%) и углекислого натрия 113 г (30%). Далее все то же, что в примере 1. Поверхность образцов и глубина слоев аналогична полученным в примере 1, глубина кар бонитридного слоя незначительно больше и составляет 18-20 мкм. 034 П р и м е р 3. Готовят смесь из трицианмеламината калия 150 г (42%), хлористого натрия 107 г (30%) и углекислого калия 100 г (28%). .Далее то же, что в примере 1. Расплав густой, налипает на поверхность образцов. Глубина карбонитридного и диффузионного слоев, а также микротвердость поверхности аналогичны полученным, в примере 1. На поверхноста образцов небольшой рыхлый слой. П р и м е р 4. Готовят смесь из гидромелоната калия 150 г (28%), хлористого натрия 225 г ,(42%) и углекислого натрия 161 г (30%). Далее то же, что в примере 1. Поверхность образцов чистая, микротвердость аналогична полученной в примере 1. Однако заметна тенденция к уменьшению как диффузионного, так и карбонитридного слоев. Глубина диффузионного слоя 0,2-0,25 мм, карбонитридного 12-16 мкм. П р и м е р 5 (контрольный). Готовят смесь цианата натрия 150 г (34%), углекислого натрия 124 г (28%) и хлористого калия 168 г (38%). Приготовленную смесь загружают в тигель из титана или нержавеющей стали к доводят температуру расплава до рабочей (560-570°С). Загружают обезжиренные образцы из стали 40Х. Время обработки при температуре азотирования 2 ч. Затем образцы охлаждают в холодной воде. Поверхность образцов светло-серая. Глубина диффузионного слоя 0,2 мм, карбонитридного 10-12 мкм. Поверхностная твердость 700-800 Н . Глубина азотированного слоя образцов из стали марки 40Х, обработанных в новых расплавах при 560-570°С в течение 2 ч, составляет 0,25-0,3 мм, карбонитридного 15-20 мкм. Поверхностная твердость 700-800 . Поверхность образцов чистая, светло-серая. Из приведенных данных можно сделать вывод, что стальные образцы, обработанные в предлагаемом расплаве, имеют чистую поверхность без рыхлого слоя, причем глубина карбонитридного слоя увеличилась в 1,5-2 раза. Формула изоб ретения 1. Расплав для азотирования стальных деталей, содержащий основу, а также хлориды и карбонаты щелочных металлов, отличающийся тем, что, с целью интенсификации процесса насыщения и снижения токсичности процесса, в качестве основы он содержит органические соли, образованные щелочными металлами с веществами общей формулой A(NHCN)3, где Л - трехвалентный радикал

5697603 6

S - триазина или S - гелтазина, при следую-3. Расплав по п. 1, о т л и ч а ю щ и йщем содержании компонентов, вес.%:с я тем, что в качестве основы используют

Органические соли, образованныетрицианмеламинаты щелочных металлов.

щелочнымиметаллами с веществами

общей формулы A(NHCN)3 30-405 Истошики информации,

Хлориды щелочныхпринятые во внимание при экспертизе

металлов30-35

Карбонаты щелочных.1. Авторское свидетельство СССР N 479825,

металлов ОсТгальное,|кл. С 23 С 9/14, 1972.

2. Расплав по п. 1,отличающий-lo

с я тем, что в качестве основы используют2. Авторское свидетельство СССР N 299571,

гвдромелонатьх щелочных металлов.кл. С 23 С 9/14, 1965 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Расплав для азотирования | 1980 |

|

SU943322A1 |

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Расплав для азотирования стальных изделий | 1986 |

|

SU1355641A1 |

| Расплав для азотирования стальных деталей | 1976 |

|

SU616345A1 |

| Расплав для азотирования | 1987 |

|

SU1507861A1 |

| Состав для термического восстановления стальных изделий | 1988 |

|

SU1585380A1 |

| Ванна для сульфоцианирования | 1975 |

|

SU527486A1 |

| СОСТАВ ВАННЫ ДЛЯ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2019 |

|

RU2714271C1 |

| ВАННА РАСПЛАВЛЕННЫХ СОЛЕЙ ДЛЯ АЗОТИРОВАНИЯ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ ИЗ СТАЛИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2590752C2 |

Авторы

Даты

1979-11-15—Публикация

1977-05-19—Подача