135

Изобретение относится к химико- термической обработке, в частности к процессам насыщения поверхности металла и сплавов азотом и может быть использовано в машиностроительной, станкостроительной, нефтехимической, химической и других отраслях промышленности.

Цель изобретения - повьшение на- сыщенной способности расплава.

Расплав для азотирования стальных изделий содержит цианат щелочного металла, углекислую соль щелочного металла и в качестве активатора - каль- цийцианамид при следующем соотношении компонентов, мас.%:

Цианат щелочного металла 40-80 Кальцийцианамид5-15

Углекислая соль щелочно- го металлаОстальное

Кальцийцианамит имеет химическую формулу CaCNj. Технический продукт имеет серый цвет за счет примесей углерода (9-13%) и содержит 55-65% CaCN 2.

Введение кальцийцианамида в состав возможно как при наплавлении, так и непосредственно в расплав при температуре азотирования,

Цианат щелочного металла при плавлении (350-570°С) является источником активного азота и углерода, которые взаимодействуют с поверхностью металла, насыщая ее и диффундируя внутрь по реакциям:

2MeNCD + Oj + 2N + СО (1)

2СО COj + С

(2)

где Me - ион в1елочного металла или К ,

Кислород содержится растворенным в соляной ванне, постоянно поступает из воздуха в поверхностные слои ванны и диффундирует в расплав, а также вносится в расплав деталями и приспособлениями во время работы, в результате чего равновесие реакций (1) и (2) сдвинуто вправо.

Цианат щелочного металла в производственных условиях готовят сплавлением углекислой соли щелочного металла с мочевиной по реакции

Me,,COj 2CO(NHp,., 2MeNCO + СО +

+ HjO + 2NH5

(3)

12

В расплаве содержатся в некотором количестве практически все компоненты реакции (3), даже химически связанные молекулы воды, которые полнос- ть.ю удаляются лишь при температуре около 700°С.

Кальцийцианамид гидролизуется по схеме

COCNHj)

+ CaO

(4)

т.е. получается дополнительное количество мочевины, которая взаимодействует с карбонатом щелочного металла по схеме (3) с образованием цианата.

Окись кальция взаимодействует с углекислым газом, образуя CaCOj, который в расплаве ванны с NHj по схеме

СаСО, + 2NH, - CaCN,, +

(5)

5

0

g

0

5 0

5

вновь образует Кальцийцианамид.

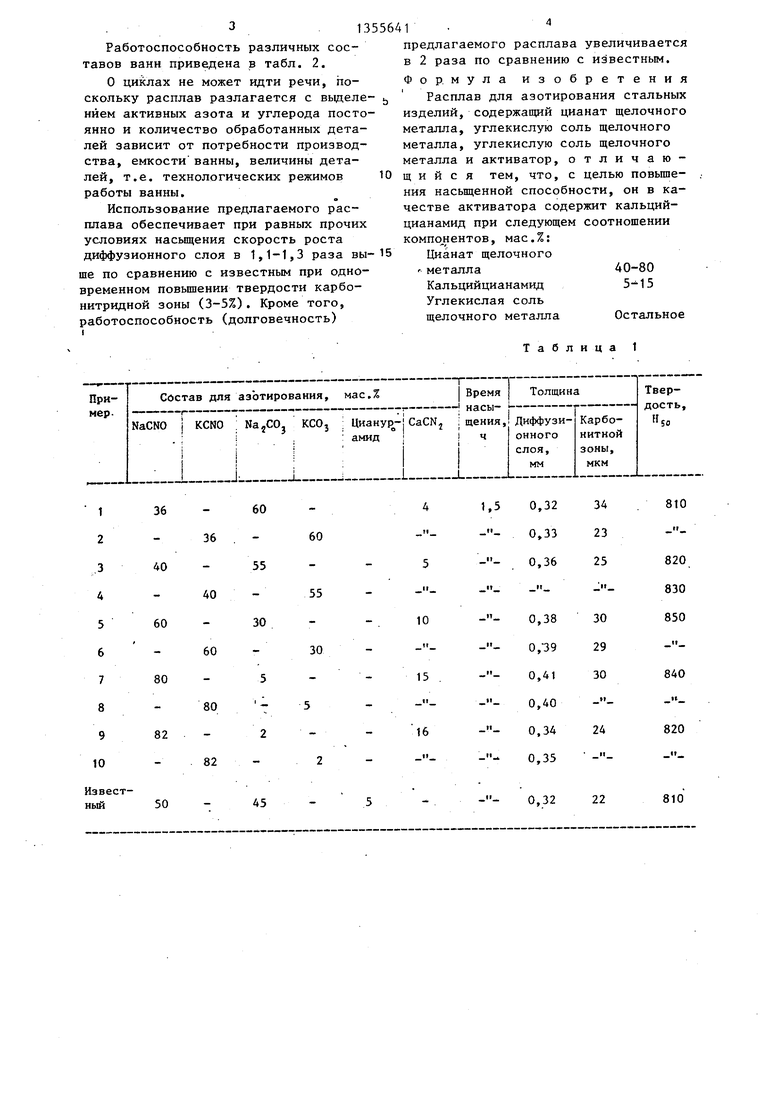

Кальцийцианамид выполняет роль поставщика мочевины в расплав, за счет которой увеличивается работоспособность ванны. Расплав цианата щелочного металла без добавки CaCN работает до истощения 10 сут,после чего необходимо производить его замену. Расплав же с добавкой CaCN, в указанных пределах работает без замены 20 сут. Работоспособность расплава контролируется химическим анализом на содержание цианата щелочного металла по технологии, принятой на заводе.

Пример 1. 35 мас.% цианата натрия смешивают с 60 мас.% углекислого натрия. Смесь плавят в тигле из нержавеющей стали при 550°С. В расплавленную смесь добавляют 4 мас.% кальцийцианамида. В готовый расплав опускают образцы из стали, 45. Азотирование осуществляют при в течение 1,5 ч..

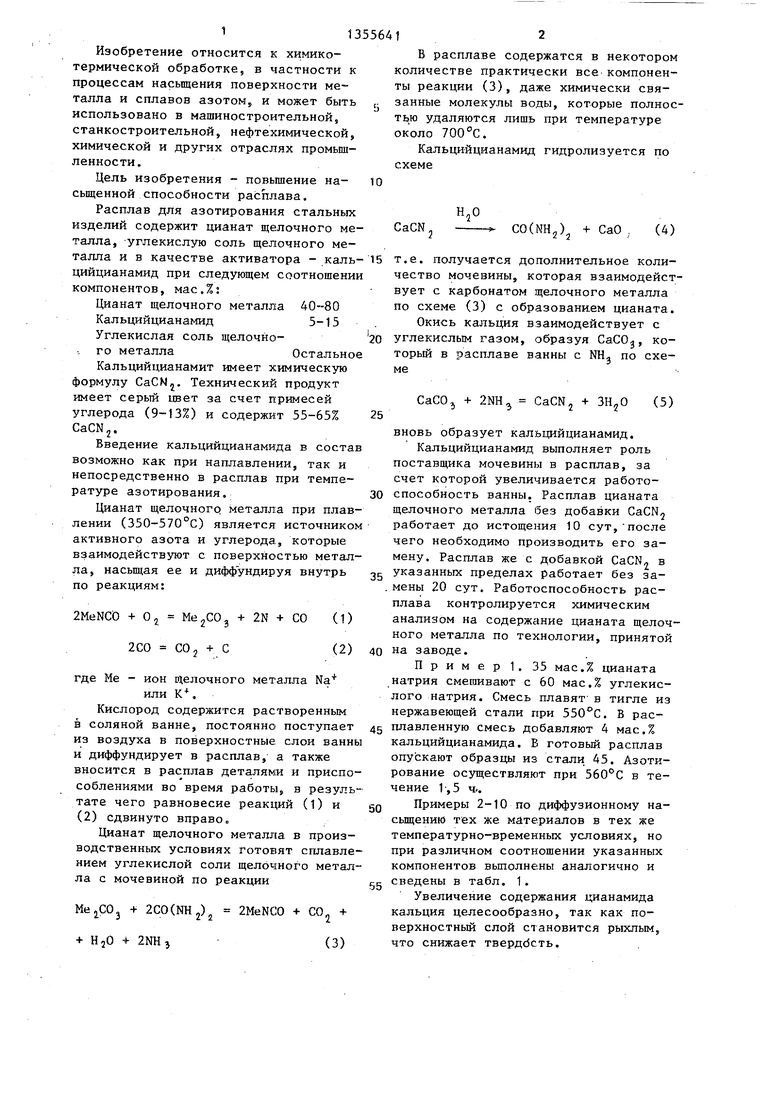

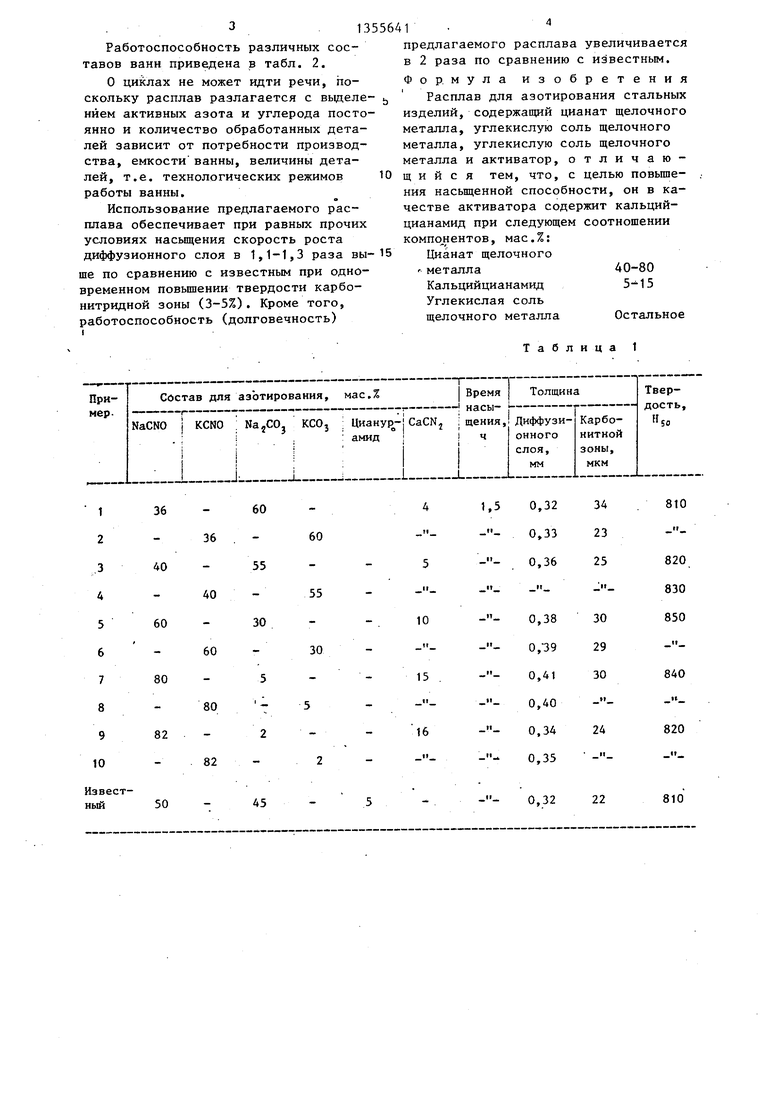

Примеры 2-10 по диффузионному насыщению тех же материалов в тех же температурно-временных условиях, но при различном соотношении указанных компонентов вьшолнены аналогично и сведены в табл. 1.

Увеличение содержания цианамида кальция целесообразно, так как по- верхностньй слой становится рыхлым, что снижает твердЬсть.

Работоспособность различных составов ванн приведена в табл. 2.

О циклах не может идти речи, поскольку расплав разлагается с выделе- нием активных азота и углерода постоянно и количество обработанных деталей зависит от потребности производства, емкости ванны, величины деталей, т.е. технологических режимов работы ванны.

а

Использование предлагаемого расплава обеспечивает при равных прочих условиях насыщения скорость роста диффузионного слоя в 1,1-1,3 раза выше по сравнению с известным при одновременном повышении твердости карбо- нитридной зоны (3-5%). Кроме того, работоспособность (долговечность)

1 2 3 4 5 6 7 8 9 10

звестый

36

40

60

80

82

50

36

40

60

80

82

60

55

30

60

55

30

45

предлагаемого расплава увеличивается в 2 раза по сравнению с известным.

Формула изобретения

Расплав для азотирования стальных изделий, содержащий цианат щелочного металла, углекислую соль щелочного металла, углекислую соль щелочного металла и активатор, отличающийся тем, что, с целью повышения насьш1енной способности, он в качестве активатора содержит кальций- цианамид при следующем соотношении KOMnojHeHTOB, мас.%:

Цианат щелочного металла40-80

Кальцийцианамид 5-15

Углекислая соль

щелочного металла Остальное

Таблица 1

1,5

0,32 0,33 0,36

34 23 25

0,32

22

810

Ц

820 830 850

840

820 ||

810

13556416

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для азотирования | 1980 |

|

SU943322A1 |

| Расплав для азотирования | 1987 |

|

SU1507861A1 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Расплав для азотирования стальных деталей | 1977 |

|

SU697603A1 |

| СОСТАВ ВАННЫ ДЛЯ АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2019 |

|

RU2714271C1 |

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Состав расплава для азотирования сталей | 1982 |

|

SU1092205A1 |

| Состав расплава для комплексного насыщения стальных изделий | 1989 |

|

SU1749313A1 |

| СОСТАВ ВАННЫ ДЛЯ ЦИАНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ В ЖИДКИХ СРЕДАХ | 2013 |

|

RU2533577C1 |

Изобретение относится к химико- термической обработке, в частности к азотированию в расплавах. Цель изобретения, - увеличение насыщающей способности расплава. Расплав для азотирования стальных изделий содержит ци- анат щелочного металла и в качестве активатора - кальдийцианамид при следующем соотношении компонентов,мае.%: цианат щелочного металла 40-80; каль- цийцианамид 5-15; углекислая соль п;е- лочного металла - остальное. Использование расплава обеспечивает скорость роста диффузионного слоя в 1,1- 1,3 раза выше по сравнению с известными при одновременном повышении твердости карбонитридной зоны на 3- 5%. 2 табл. о 00 ел ел 05

| Расплав для азотирования | 1973 |

|

SU479825A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Расплав для азотирования | 1980 |

|

SU943322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-11-30—Публикация

1986-08-04—Подача