Изобретение относится к цветной металлургии, более конкретно к переработке металлических отходов, содержащих медь.

Наиболее близким к предлагаемому по технической сущности и достигае- : мому результату является способ переработки металлических железо- и гдадьсодержаадих отходов электролизом 1 .

Небостатками известного способа являются высокая летучесть Аммиака, что требует установки дорогостоящего адсорбера и вентиляционных систем для улавливания и очистки токсичных веществ, скорость анодного растворения плакированной меди больше скорости ее катодного осаждения, что вызывает необходимость вывода части электролита на ванны обеднения с последующим цементационньм осаждением остаточного метс1лла.

Цель изобретения - упрощение технологии переработки, улучшение санитарно-гигиенических условий и комплексное использование отходов.

Поставленная цель достигается тем, что согласно способу переработки металлических железо- и медьсодержащих отходов электролизом, электролиз отходов ведут в сульфидно-щелочном

электролите при плотности тока 10300 А/м и продолжительности процесса 4-12 ч.

Сущность способа состоит в том, что при анодном сульфидировании плакированная медь под действием элект-; рического тока ионизируется до катионов двухвалентной меди, которые затем, взаимодействуя в прианодном слое

10 с сульфид-ионами, образуютчерный порошок труднорастворимого сульфида меди. Последний (от 50 от 80%) легко отделяется от поверхности железной . . основы, оставшейся в неизменном виде,

15 которая используется как восстановитель меди из растворов кучного В1Лце-г лачива1 ия. При этом, оставшаяся на железной основе медь (20-50%) в процессе цементации переходит в цемент20ный осадок, чем достигается 100%-ое использование меди из биметаллических медьсодержащих отходов.:

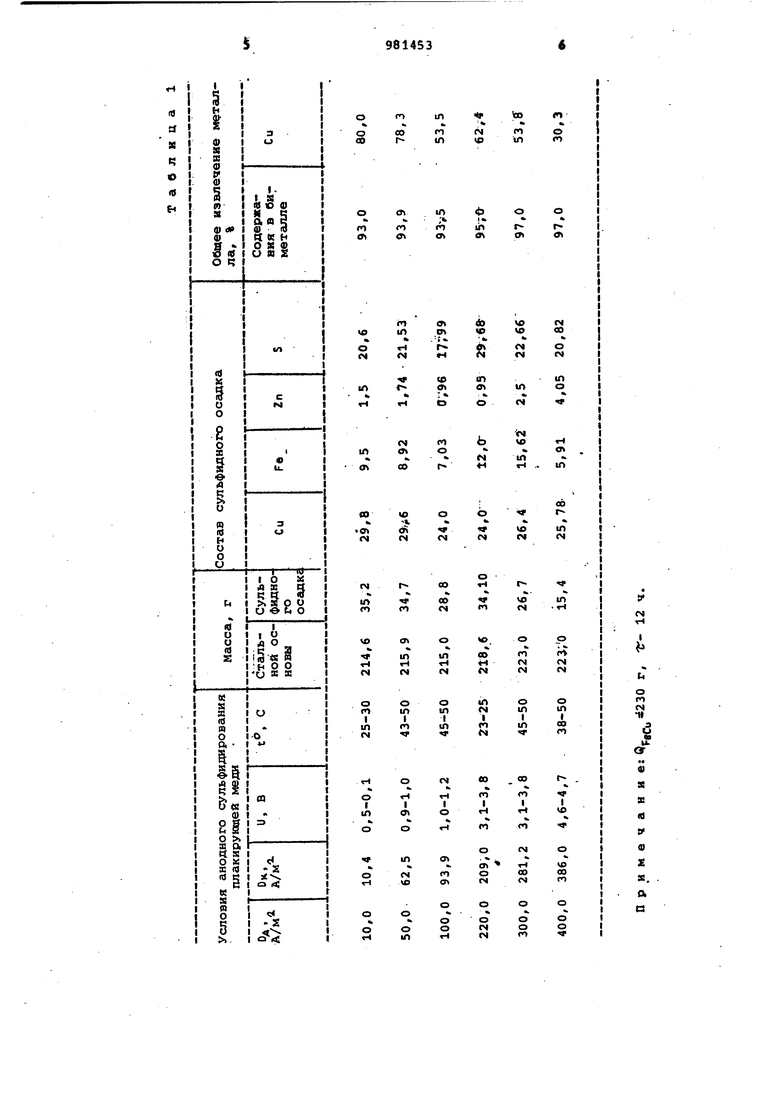

Эффективность анодного сульфидирования медных отходов зависит-в основ25ном от двух факторов: плотности анодного тока и продолжительности процесса. Способ лучше всего протекает при анодной плотности тока 10-300 А/м . При плотностях тока, меньших. 10 А/м ,

30 снижается производительность процесса, а при плотностях тока больишх, чем 300 А/м образуются более плотные осадки сульфида меди, которые трудно удаляются с поверхности железной основы, что в конечном счете. приводит к тому, что уменьшает свободную от меди поверхность железной основы, как восстановителя,уменьшая тем самым эффективность процесса цементации меди из растворов кучного выщелачивания.

При постоянной анодной плотности тока извлечение меди в сульфидный концентрат зависит от продолжительности процесса. При увеличении времени с 4 до 6 ч извлечение меди возрастает с 40,9 до 74,1%, а затем практически остается постоянным.

В табл.1 показано влияние анодной плотности тока на извлечение меди и железа из биметаллических отходов.

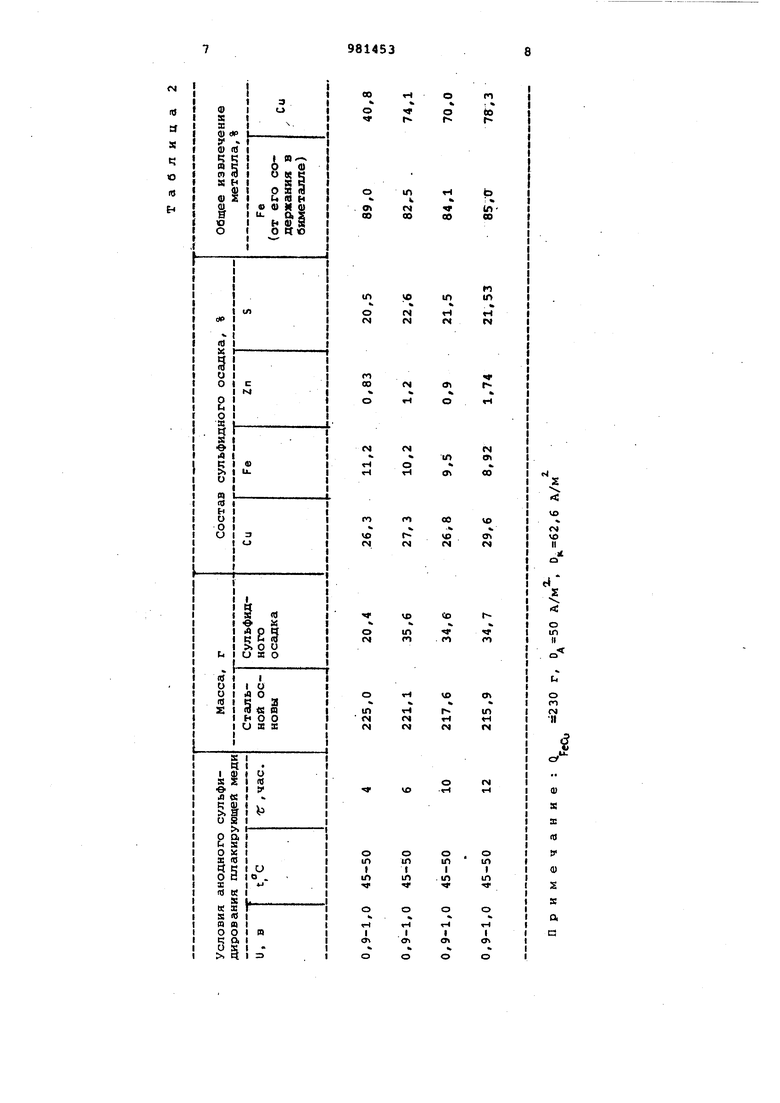

В табл.2 показано влияние продолжительности процесса на извлечение меди и железа из биметаллических отходов .

Лучшие, результаты достигаются в диапазоне 6-12 ч, когда извлечение меди составляет 70,0-78,3% {табл.1 и 2).

Процесс анодного сульфидирования проводят в электролизерах без нагрева, снабженных перфорированной анодной корзинкой для загрузки медных отходов с циркуляцией и без циркуляции электролита.

Пример комплексной переработки биметаллических гильз и кружочков, плакированных медью с внутренней и внешней поверхности железной основы. Состав отходов, %: медь 5,7, цинк 0,8 железо 90,1.

Пример 1.В стальную перфорированную корзину круглого электролизера (объем 1 л) загружается 230 г биметалла, который подвергается анодному сульфидированию в сульфидно-щелочном электролите состава, г/л: сульфид натрия - 85,5, щелочь -38,0

Параметры процесса: анодная плотность тока - 50,0 А/м , продолжительность электролиза - 12 ч, скорость циркуляции электролита - 1 л/час, общий объем раствора - 1,8 л.

По истечении указанного времени электролиз гирекргицается, полученная смесь сульфидного медного порошка и железной основы отфильтровывается от электролита,промывается водой и сушится в шкафу при 80-120 С 6-12 ч Черный порошок сульфида меди отделяется от железной основы механичесКИМ отсевом. Всего получено 34,7 г сульфидного порошка с содержанием меди 29,6% и 215,9 г железной основы (гильзы, кружочки, пластиночки и т.д.). Извлечение меди в сульфидный порошок составляет 78,3%.

Пример 2.В стальную перфорированную корзину круглого электролизера (объем 1 л) загружается 230 г биметалла, который подвергается анодному сульфидированию в сульфидно-щелочном электролите состава, указанного в примере 1. Параметры процесса; анодная плотность тока - 220 А/м, продолжительность электролиза - 12 ч, скорость циркуляции электролита 1 л/ч, общий объем раствора.7 1,8 л.

По истечении указанного времени .электролиз прекращается, полученная смесь сульфидного медного порошка и железной основы отфильтровывается от электролита, промывается водой и сушится при 80-12QC 6-12 ч. Черный порошок меди отделяется от железной основы механическим отсевом.Всего получено 34,1 г сульфидного порошка с содержанием меди 24% и 218,6 г железной основы. Извлечение меди в сульфидный порошок составляет 62,4%.

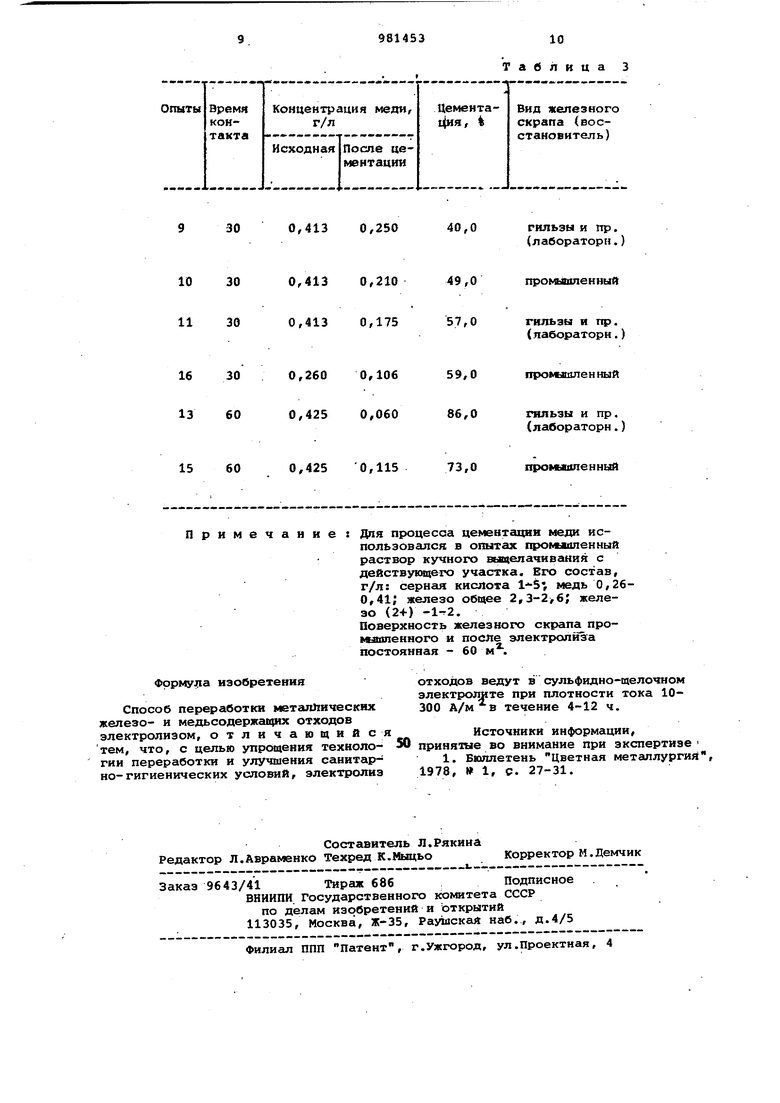

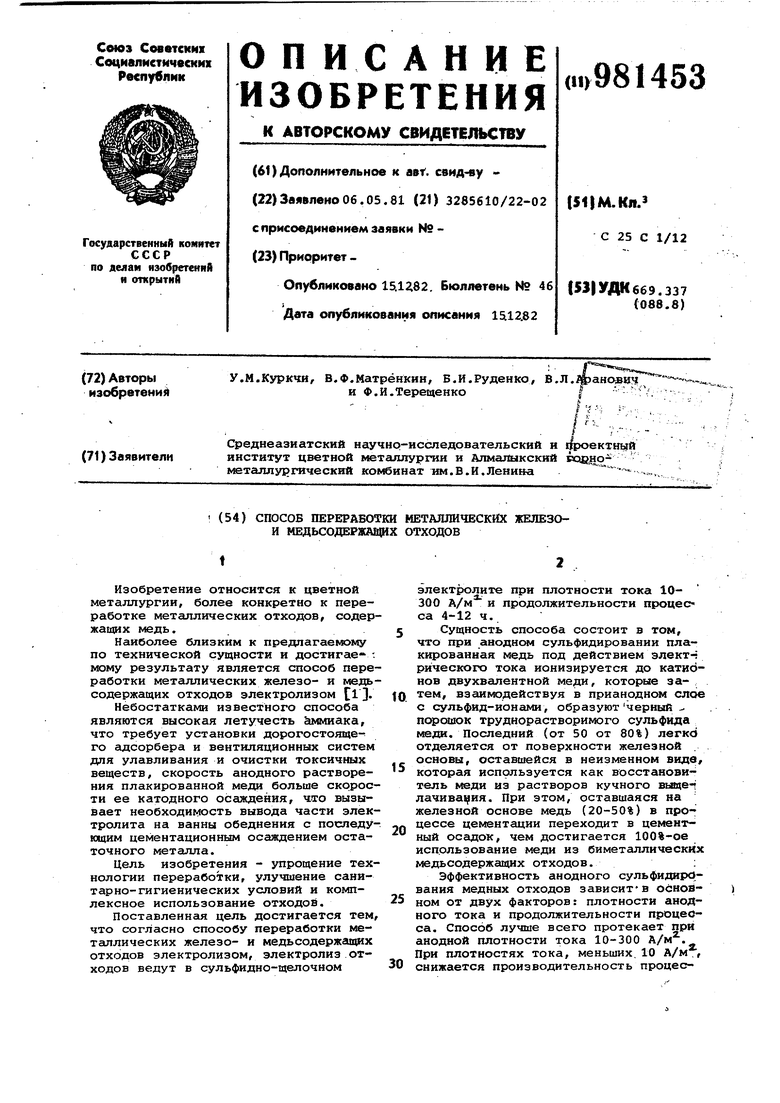

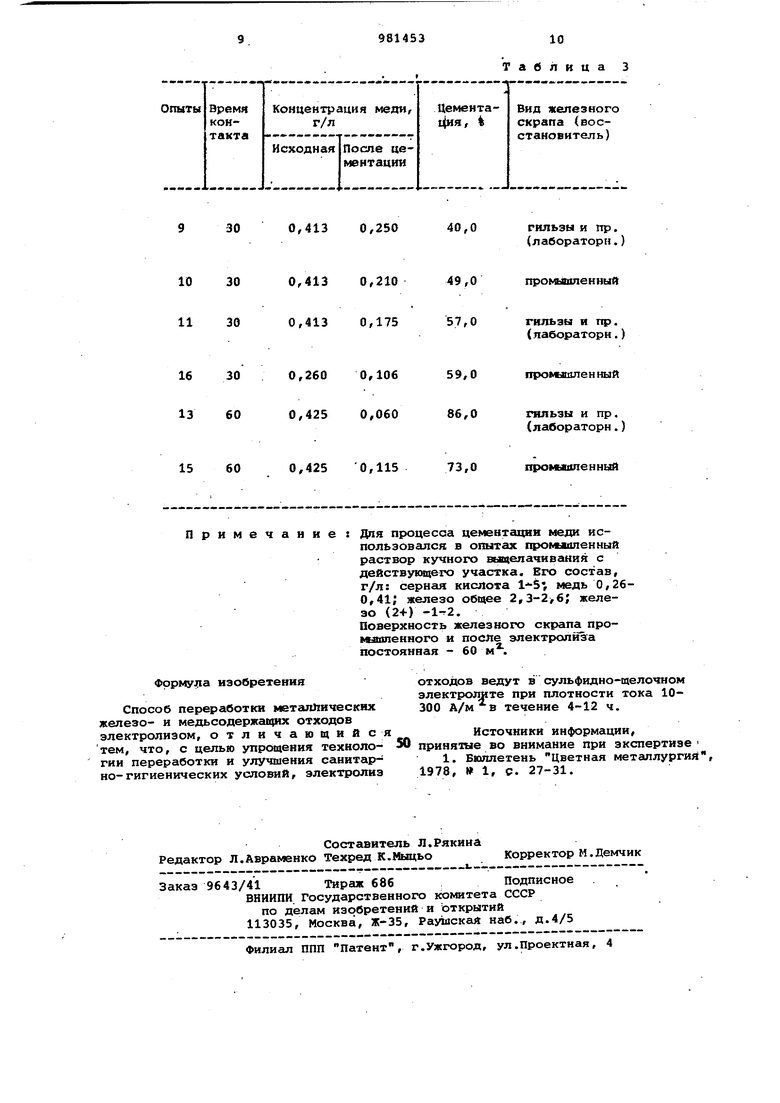

В табл.3 показана зависимость цементации меди от качества железного скрапа.

Полученную в примерах 1 и 2 стальную основу используют для цементации меди из растворов кучного выщелачивания (табл.3).

Таким образом, предлагаемый способ позволяет упростить технологию переработки мельсодержащих отходов и улучшить санитарно-гигиенические условия труда (электролиз ведется в одну стадию без дополнительного вывода части электролита на ванны обеднения , не требуется сооружение аппаратов по улавливанию токсичных газоввентиляторы, абсорберы и т.д.

Кроме того, способ дает возможность осуществить процесс комплексной переработки медьсодержащего вторичного сырья в безотходном варианте, ибо железная основа различных поделок (кольца, гильзы, кружки, ленты и т.д. после электролиза может быть полностью использована в процессе цементации меди из растворов кучного выщелачивания забалансовых РУД, как постоянный и неограниченный источник сырья для цементации, которая всегда испытывает нужйу в железном скрапе хорошего качества.

гч

а а я с; о л f

п

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки металлических медьсодержащих отходов | 1981 |

|

SU1013502A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕШАННЫХ МЕДНЫХ РУД | 2009 |

|

RU2418872C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ВЫЩЕЛАЧИВАНИЯ МЕДИ ИЗ СУЛЬФИДНОГО МЕДНОГО КОНЦЕНТРАТА | 1991 |

|

RU2023758C1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ОТХОДОВ | 2001 |

|

RU2226559C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ СУЛЬФАТНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2007 |

|

RU2336346C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЕДЬ, ЦИНК, СЕРЕБРО И ЗОЛОТО | 1996 |

|

RU2109076C1 |

| Способ электрохимической переработки медного штейна | 2021 |

|

RU2770160C1 |

| СПОСОБ ЭКСТРАКЦИИ МЕДИ ИЗ СЕРНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ ИОНЫ ДВУХВАЛЕНТНОГО ЖЕЛЕЗА | 2007 |

|

RU2339714C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2434065C1 |

Авторы

Даты

1982-12-15—Публикация

1981-05-06—Подача