(54) СКВАЖИННЫЙ ФИЛЬТР

| название | год | авторы | номер документа |

|---|---|---|---|

| Скважинный фильтр | 1987 |

|

SU1514912A1 |

| СКВАЖИННЫЙ ФИЛЬТР | 2000 |

|

RU2190758C2 |

| Скважинный фильтр | 2020 |

|

RU2733547C1 |

| Фильтр подземных хранилищ газа | 2023 |

|

RU2811846C1 |

| СКВАЖИННЫЙ ГАЗОПЕСОЧНЫЙ СЕПАРАТОР | 1999 |

|

RU2159329C1 |

| Скважинный фильтр | 1980 |

|

SU927978A1 |

| Скважинный фильтр | 1981 |

|

SU983256A1 |

| СПОСОБ БОРЬБЫ С ПЕСКОПРОЯВЛЕНИЕМ В СКВАЖИНАХ, ОБОРУДОВАННЫХ ШТАНГОВЫМ НАСОСОМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2348801C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН | 2009 |

|

RU2419718C1 |

| ЭЛЕКТРОЦЕНТРОБЕЖНАЯ ПОГРУЖНАЯ УСТАНОВКА | 2010 |

|

RU2457365C2 |

Изобретение относится к горной промышленности, а точнее к нефтегазодобывающей и может быть использовано при эксплуатации нефтяных и водозаборных скважин с интенсивным пескопрояв лением.

Известен проволочный фильтр, применяющийся для ограничения поступления песка в ствол скважины, состоящий из перфорированного трубчатого корпуса и фильтрующей поверхности, образованной путем намотки на него проволочной спирали. Дифференцированность шага между витками спирали обеспечивается за счет предварительного натяжения ее на корпусе фильтра с последующим образованием между ними жесткой механической связи (например, сварка, клепание концов спирали к корпусу и др.) С1 .

Наиболее близким по техническому решению зввляется скважинный фильтр, включающий перфорированный трубчатый каркас и спиральную проволочную обмотку, уложенную в винтовую канавку на корпусе Г 2 .

Недостатком данного фильтра является недостаточно полная регенерация фильтрующей поверхности способом промьткй фильтра в скважине и высокие гидравлические сопротивления (потери напора) возникающие при этом, которые не позволяют создать давление и расход промывочной жидкости за корпусом фильтра, необходимые для выноса осадкового и кольматирующего фильтр ; песка на поверхность потоком промывающей жидкости.

Цель изобретения - улучшение регенерации фильтра при прямой промывке, и ограничение увеличения диаметров витков проволочной обмотки и достижение более равномерной деформации ее в радиальном направлении при промывке фильтра.

Поставленная цель достигается тем, что в скважинном фильтре, включающим

308

перфорированный трубчатый корпус и спиральную проволочную обмотку, уложенную в винтовую канавку на корпусе, проволочная обмотка выполнена в виде пружины со свободными концами. Кроме того, скважинный фильтр снабжен трубчатым кожухом с окнами, жестко связанным с корпусом и установленным с зазором относительно пружины.

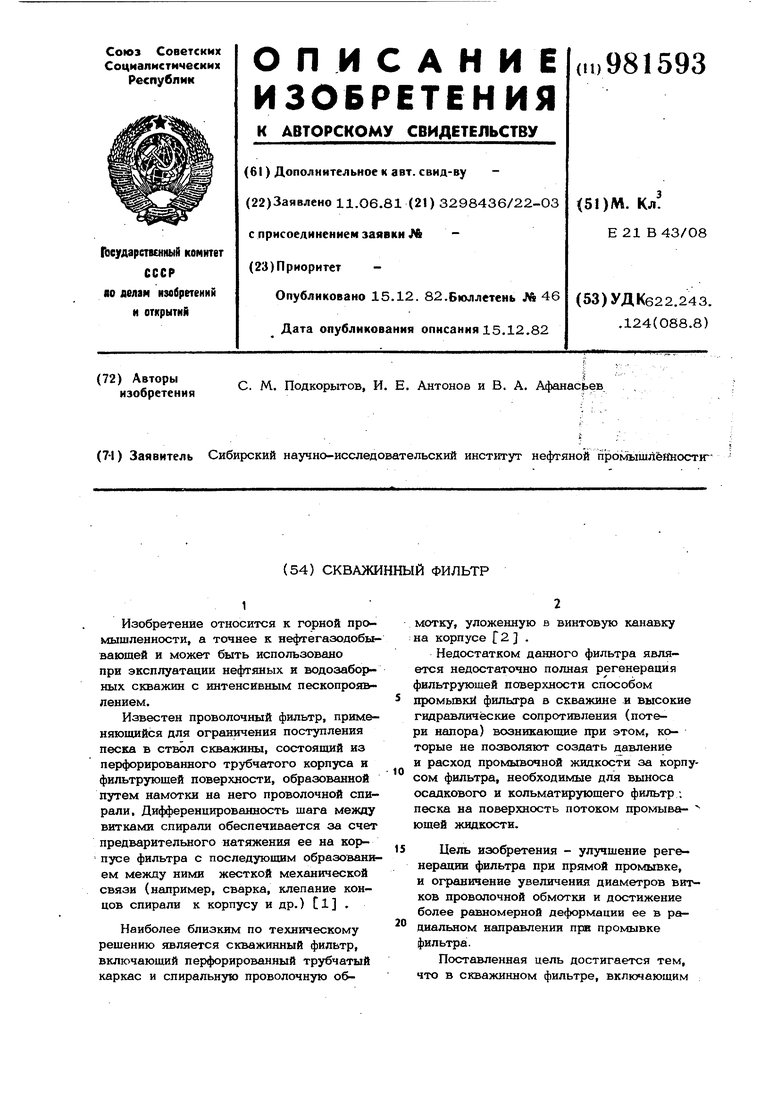

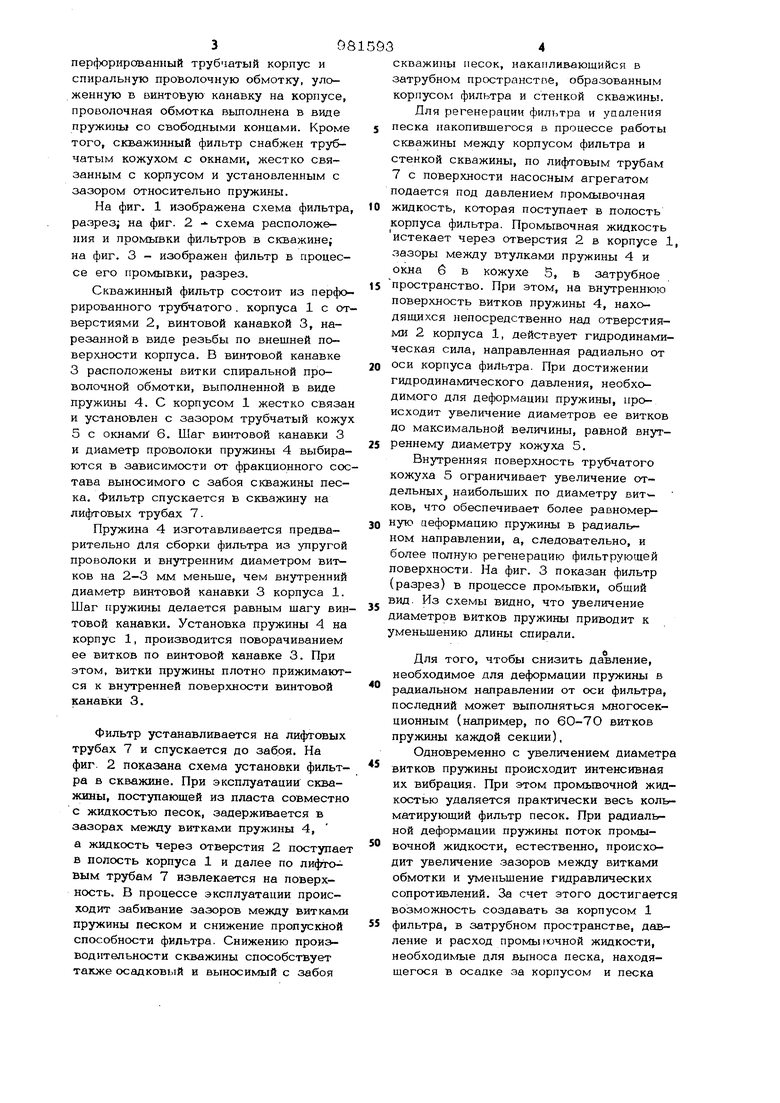

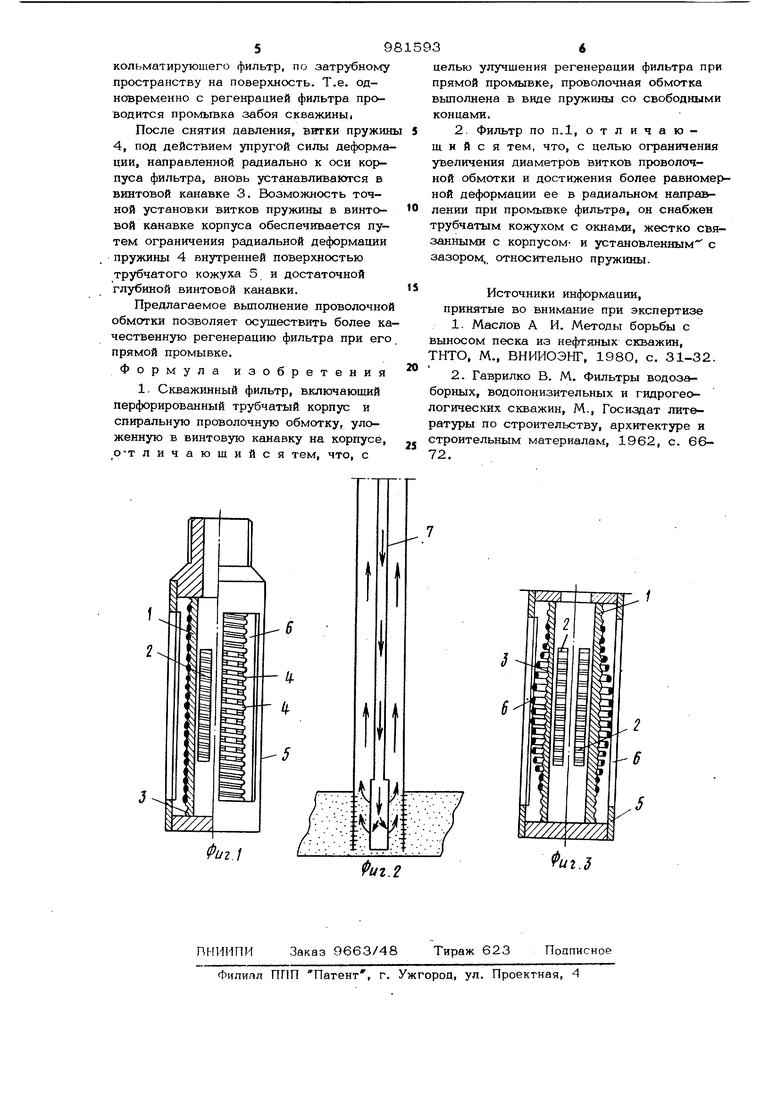

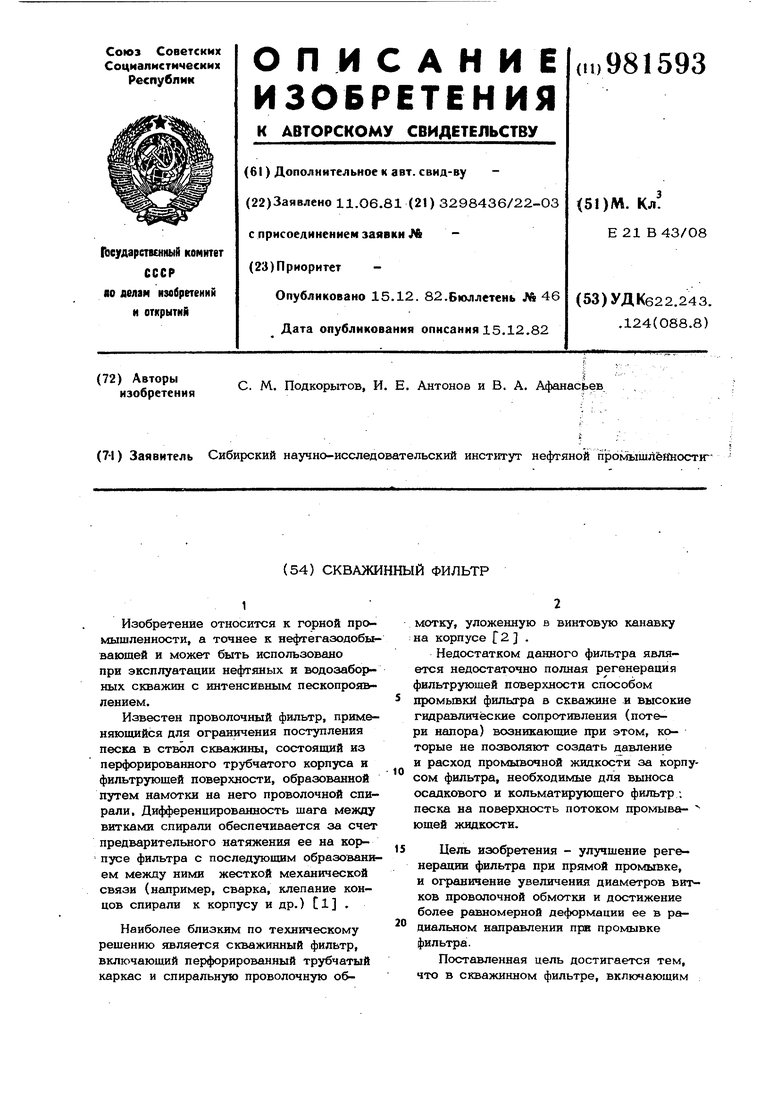

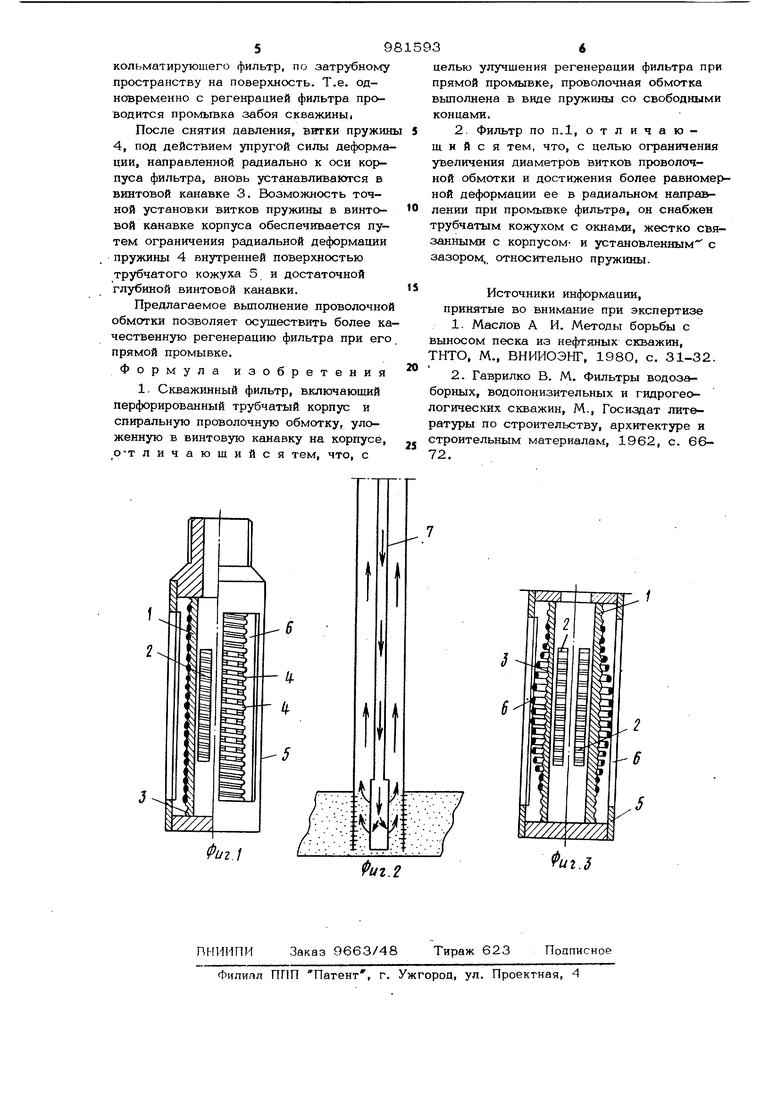

На фиг. 1 изображена схема фильтра, разрез; на фиг. 2 - схема расположения и промывки фильтров в скважине; на фиг. 3 - изображен фильтр в процессе его промывки, разрез.

Скважинный фильтр состоит из перфорированного трубчатого. корпуса 1 с отверстиями 2, винтовой канавкой 3, нарезанной в виде резьбы по внешней поверхности корпуса. В винтовой канавке 3 расположены витки спиральной проволочной обмотки, выполненной в виде пружины 4. С корпусом 1 жестко связан и установлен с зазором трубчатый кожух 5 с окнамК 6. Шаг винтовой канавки 3 и диаметр проволоки пружины 4 выбираются в зависимости от фракционного состава выносимого с забоя скважины песка. Фильтр спускается в скважину на лифтовых трубах 7.

Пружина 4 изготавливается предварительно Для сборки фильтра из упругой проволоки и внутренним диаметром витков на 2-3 мм меньше, чем внутренний диаметр винтовой канавки 3 корпуса 1. Шаг пружины делается равным шагу винтовой канавки. Установка пружины 4 на корпус 1, производится поворачиванием ее витков по винтовой канавке 3. При этом, витки пружины плотно прижимаются к внутренней поверхности винтовой канавки 3.

Фильтр устанавливается на лифтовых трубах 7 и спускается до забоя. На фиг. 2 показана схема установки фильтра в скважине. При эксплуатации скважины, поступающей из пласта совместно с жидкостью песок, задерживается в зазорах между витками пружины 4, а жидкость через отверстия 2 поступает в полость корпуса 1 и далее по лифговым трубам 7 извлекается на поверхность. В процессе эксплуатации происходит забивание зазоров между витками пружины песком и снижение пропускной способности фильтра. Снижению производительности скважины способствует также осадковый и выносимый с забоя

S34

скважины песок, накапливающийся в затрубном пространстве, образованным корпусом фильтра и стенкой скважины. Для регенерации фильтра и удаления

5 песка накопившегося в процессе работы скважины между корпусом фильтра и стенкой скважины, по лифтовым трубам 7 с поверхности насосным агрегатом подается под давлением промывочная

0 жидкость, которая поступает в полость корпуса фильтра. Промывочная жидкость истекает через отверстия 2 в корпусе 1, зазоры между втулками пружины 4 и окна е в кожухе 5, в затрубное

5 пространство. При этом, на внутреннюю поверхность витков пружины 4, находящихся непосредственно над отверстиями 2 корпуса 1, действует гидродинамическая сила, направленная радиально от

0 оси корпуса фиЛьтра. При достижении гидродинамического давления, необходимого для деформации пружины, происходит увеличение диаметров ее витков до максимальной величины, равной внут5 реннему диаметру кожуха 5.

Внутренняя поверхность трубчатого кожуха 5 ограничивает увеличение отдельных наибольших по диаметру , что обеспечивает более равномер-

0 ную цеформацию пружины в радиальном направлении, а, следовательно, и более полную регенерацию фильтрующей поверхности. На фиг. 3 показан фильтр (разрез) в процессе промывки, общий вид. Из схемы видно, что увеличение диаметров витков пружины приводит к уменьшению длины спирали.

Для того, чтобы снизить давление, необходимое для деформации пружины в радиальном направлении от оси фильтра, последний может выполняться многосекционным (например, по 60-70 витков пружины каждой секции),

Одновременно с увеличением диаметра

витков пружины происходит интенсивная их вибрация. При этом промьгеочной жидкостью удаляется практически весь кольматирующий фильтр песок. При радиальной деформации пружины поток промы0 вочной жидкости, естественно, происходит увеличение зазоров между витками обмотки и уменьшение гидравлических сопротивлений. За счет этого достигается возможность создавать за корпусом 1

5 фильтра, в затрубном пространстве, давление и расход промы ночной жидкости, нeoбxoди fыe для выноса песка, находящегося в осадке за корпусом и песка

Авторы

Даты

1982-12-15—Публикация

1981-06-11—Подача