Группа изобретений относится к области изотермической кристаллизации солей из растворов, а точнее, к способам и устройствам систем управления процессами кристаллизации в выпарных установках и может быть использована в различных отраслях промышленности: химической, пищевой, фармацевтической, металлургической и др.

Поддержание концентрации твердой фазы в выпарных аппаратах на требуемом уровне повышает межпромывочный период их работы, и тем самым повышает экономическую эффективность их работы.

Известен способ автоматического регулирования работы кристаллизатора путем изменения соотношения «расход исходного раствора - расход греющего пара» в зависимости от количества выпаренной воды и соотношения «расход исходного раствора - расход упаренной суспензии на выходе кристаллизатора» (а.с. СССР №458758 В01D 9/02, G05D 27/00).

Недостатком этого способа является низкая точность поддержания концентрационного режима работы кристаллизатора, обусловленная отсутствием в нем операций прямого автоматического контроля концентрации твердой фазы в упариваемой суспензии и регулирования режима аппарата по этому параметру. Предусмотренный в нем косвенный контроль концентрации по соотношению «расход исходного раствора - расход упаренной суспензии на выходе кристаллизатора» не может обеспечить высокую точность регулирования при изменении концентрации исходного раствора. Предусмотренный в способе контроль количества выпаренной воды характеризуется транспортным запаздыванием, что также снижает точность регулирования. И первый и второй косвенные методы контроля концентрации требуют поддержания постоянного уровня упариваемой суспензии, что в известном способе отсутствует.

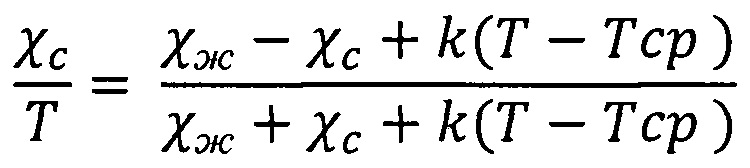

Известен способ автоматического регулирования процесса кристаллизации (а.с СССР №687642 кл. В01D 9/02, G05D 27/00) путем поддержания и корректирования заданного соотношения «расход исходного раствора - расход греющего пара» в зависимости от соотношения удельной электропроводности упаренной суспензии к ее температуре, например, по следующей зависимости:

где:

χж ~ удельная электропроводность жидкой фазы упариваемой суспензии при номинальной средней температуре в аппарате, См /см;

χс - текущая удельная электропроводность упариваемой суспензии, См/см;

k - крутизна зависимости электропроводности жидкой фазы суспензии при номинальной средней температуре в аппарате;

Т - температура суспензии в аппарате, °C;

Тср - номинальная средняя температура суспензии в аппарате, °C.

Указанный способ принят за прототип.

Недостатком этого способа является низкая точность определения концентрации твердой фазы в связи с использованием для этого определения постоянных средних, а не действительных текущих значений температуры в аппарате, а также постоянных значений крутизны зависимости удельной электропроводности жидкой фазы от температуры и удельной электропроводности жидкой фазы при средней температуре в аппарате. Кроме того, судя по виду уравнения, приведенного в формуле изобретения-прототипа, используемая в способе зависимость для определения концентрации твердой фазы предполагает линейную зависимость удельной электропроводности жидкой фазы суспензии от температуры и неизменную концентрацию жидкой фазы, что приемлемо для ненасыщенных растворов в узком температурном диапазоне. Необходимо отметить также, что приведенные в прототипе зависимости ни при каких реально возможных значениях параметров не могут обратиться в нуль, что говорит о недостаточной адекватности их реальному процессу. Жидкая же фаза упариваемой суспензии является насыщенным маточным раствором, при изменении температуры которого изменяется и его концентрация. Поэтому удельная электропроводность насыщенных маточных растворов зависит и от концентрации и от температуры. В широком диапазоне эта зависимость выражается нелинейным уравнением (см. А.П. Крешков «Основы аналитической химии. Физико-химические (инструментальные) методы анализа». Том 3. Изд. «Химия», 1970. Стр. 76):

c=c0(1+αt+βt2),

где:

с - удельная электропроводность при текущей температуре t°C;

c0 - удельная электропроводность при температуре 0°C;

α и β - эмпирические коэффициенты, значения которых зависят от состава раствора и концентрации;

t - текущая температура раствора, °C.

Пренебрежение приведенной зависимостью снижает точность определения удельной электропроводимости жидкой фазы упариваемой суспензии.

Устройство для осуществления способа автоматического регулирования процесса кристаллизации по а.с. СССР №687642 кл. В01D 9/02, G05D 27/00 (прототип) включает в себя первичные преобразователи для измерения удельной электропроводности и температуры упариваемой суспензии, выходы которых соединены со входами вычислительного устройства, выход которого соединен со входом корректирующего регулятора, выход которого и выходы измерителей расхода исходного раствора и греющего пара соединены со входами регулятора соотношения «расход исходного раствор - расход греющего пара», выход которого соединен со входом исполнительного устройства регулирующего органа, установленным на трубопроводе исходного раствора.

Одним из недостатков устройства по прототипу является размещение первичного преобразователя удельной электропроводности на входе в циркуляционный насос выпарного аппарата, где структура потока циркулирующей суспензии существенно неравномерна за счет наличия в ней так называемых «корок», отваливающихся со стенок сепаратора (см. В.А. Прохоров «Основы автоматизации аналитического контроля химических производств». - М.: Химия, 1984). Неравномерность структуры потока циркулирующей суспензии является причиной нестабильного измерения концентрации твердой фазы суспензии, что снижает точность ее регулирования.

Еще одним недостатком устройства автоматического регулирования по прототипу является свободный слив упаренной суспензии, что увеличивает при пуске время достижения заданной концентрации твердой фазы и, соответственно, сокращает время межпромывочного цикла технологического оборудования.

Задачей заявляемой группы изобретений является повышение надежности работы выпарного кристаллизационного технологического оборудования за счет увеличения межпромывочного периода его работы путем повышения точности определения и автоматического поддержания заданной концентрации твердой фазы в упариваемой суспензии.

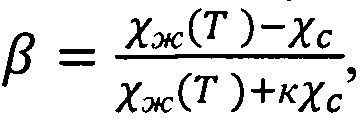

Поставленная задача достигается за счет того, что в способе автоматического управления процессом кристаллизации в многокорпусной выпарной установке путем измерения удельной электропроводности и температуры упариваемой суспензии вместо использованного в прототипе соотношения между ними используют преобразованное к более удобному виду классическое выражение Максвелла (см. В.А. Прохоров «Основы автоматизации аналитического контроля химических произволств». - М: Химия, 1984, - стр. 111):

где:

β - объемная доля неэлектропроводной твердой фазы в суспензии;

χж - удельная электропроводность жидкой фазы упариваемой суспензии, См/см;

χс - удельная электропроводность упариваемой суспензии, См/см;

K - коэффициент, значение которого зависит от формы твердых частиц в упариваемой суспензии, например, для сферических частиц к=0,5 и дополнительно измеряют давление в сепараторе каждого корпуса многокорпусной выпарной установки, по его значению и известным функциональным зависимостям вычисляют значение температуры кипения насыщенного раствора в каждом корпусе и по достижению его измеряют и запоминают значение удельной электропроводности насыщенного раствора в каждом корпусе многокорпусной выпарной установки, после чего по этим данным вычислительное устройство системы управления путем математической обработки определяет функциональную зависимость удельной электропроводимости насыщенного раствора от температуры χж(t) и по выражению Максвелла, измеряя температуру упариваемой суспензии, определяют концентрацию твердой фазы в упариваемой суспензии без прямого измерения удельной электропроводности жидкой фазы упариваемой суспензии.

Кроме того, в способе автоматического управления процессом кристаллизации в многокорпусной выпарной установке, дополнительно определяют функциональную зависимость между температурой упариваемой суспензии и удельной электропроводностью жидкой фазы упариваемой суспензии во время пуска установки путем математической обработки вычислительным устройством системы управления результатов совместных измерений в каждом корпусе температуры кипения насыщенного раствора и удельной электропроводности его в момент равенства измеряемой температуры кипения раствора значению температуры, которое вычисляют по выражению, например, для поваренной соли

Т=-0,0012Р2+0,5487Р+65,978,

где:

Р - давление в сепараторе выпарного аппарата, кПа;

Т - температура кипения насыщенного раствора, °C.

Однако реализация выражения Максвелла для контроля концентрации в выпарных аппаратах затруднена, так как наличие твердой фазы мешает прямому измерению удельной электропроводности жидкой фазы упариваемой суспензии. Ниже предлагается перечень и последовательность операций, выполнение которых позволяет значительно снизить отрицательное влияние наличия твердой фазы на точность измерения удельной электропроводности жидкой фазы в упариваемой суспензии:

- при пуске установки в каждом корпусе ее измеряют давление вторичного пара и температура раствора;

- по известной зависимости температуры кипения насыщенного раствора от давления вычисляют ожидаемое значение температуры кипения насыщенного раствора в каждом корпусе;

- при равенстве значений измеряемой и ожидаемой температуры кипения раствора (то есть в момент достижения состояния насыщения, до массового образования кристаллов твердой фазы) совокупно измеряются и запоминаются значение температуры кипения и соответствующее ему значение удельной электропроводности в каждом корпусе установки;

- путем математической обработки вычислительным устройством системы управления полученных данных в нескольких корпусах находится и запоминается однозначная зависимость удельной электропроводности от температуры кипения насыщенного раствора с учетом влияния его состава и концентрации;

- значение объемной доли твердой фазы в каждом корпусe β определяется по выражению Максвелла путем измерения температуры упариваемой суспензии, вычисления по этому значению с использованием найденной зависимости значения удельной электропроводности жидкой фазы перерабатываемых растворов упариваемой суспензии χж и непосредственного измерения значения удельной электропроводности упариваемой суспензии χс

В устройстве для осуществления способа автоматического управления поставленная задача достигается за счет того, что к сепараторам выпарных корпусов подсоединены устройства с приводами для накопления твердой фазы, манометры, выходы которых и выходы термопреобразователей сопротивления подсоединены к аналоговым входам второго вычислительного устройства, дискретные выходы которого подключены к дискретным входам первого вычислительного устройства, дискретные выходы которого подсоединены к приводам устройства для накопления твердой фазы а термопреобразователи сопротивления и кондуктометры установлены после циркуляционных насосов между решеткой и греющей камерой выпарных корпусов.

Манометры в сепараторах корпусов выпарной установки устанавливают для измерения давления вторичного пара. Кроме того, в отличие от прототипа кондуктометрические датчики для измерения удельной электропроводности упариваемой суспензии χс установлены после циркуляционных насосов между решеткой, оптимизирующей структуру потока упариваемой суспензии на входе в греющую камеру, и нижней трубной доской греющей камеры. В этой зоне выпарных корпусов установки гранулометрический состав упариваемой суспензии наиболее стабильный, что обеспечивает большую стабильность значений коэффициента «к» в выражении Максвелла и снижает возмущения по каналу измерения удельной электропроводности упаренной суспензии.

Техническим результатом применения заявляемого способа и устройства является повышение точности поддержания концентрации твердой фазы в упариваемой суспензии и повышения надежности работы устройства.

Для подтверждения указанного выше представляем описание конкретного выполнения заявляемого способа и устройства и их работы.

На фиг. 1 изображена структурная схема заявленного способа применительно к четырехкорпусной выпарной установке для производства поваренной соли. Выпарная установка состоит из выпарных корпусов 1 со встроенными циркуляционными насосами 2 и подсоединенными к сепараторам выпарных корпусов устройствами с приводами для накопления твердой фазы 3. Перед греющими камерами выпарных корпусов 1 установлены решетки 4, предназначенные для оптимизации структуры потока упариваемой суспензии и одновременно используемые для физической защиты первичных преобразователей устройства управления. Выпарные корпуса 1 подсоединены к трубопроводам исходного раствора 5, упаренной суспензии 6, греющего пара 7 и конденсата греющего и вторичного пара 8. Выпарные корпуса 1 последовательно соединены между собой трубопроводами вторичного пара 9 и упариваемой суспензии 10.

Значения температуры кипения упариваемой суспензии измеряются термопреобразователями сопротивления 11, удельной электропроводности упариваемой суспензии - кондуктометрами 12. Давление вторичного пара в сепараторах выпарных корпусов 1 измеряется манометрами, например, абсолютного давления 13. Выходные сигналы приборов 11 и 12 подсоединены к аналоговым входам первого вычислительного устройства 14, а сигналы приборов 11 и 13 - к аналоговым входам второго вычислительного устройства 15. Сигналы расходомеров исходного раствора 16 и конденсата греющего и вторичного пара 17 поступают на входы регуляторов соотношения 18, выходные сигналы которых поступают на входы исполнительных механизмов дроссельных регулирующих устройств 19, изменяющих расход исходного раствора на выпарные корпуса путем изменения степени открытия регулирующих устройств.

Выпарная установка для производства поваренной соли, представленная на фиг. 1, функционирует по заявленному способу следующим образом.

В исходном состоянии все выпарные корпуса заполнены исходным раствором и устройства для накопления твердой фазы 3 находятся в закрытом состоянии. После подачи греющего пара раствор в выпарных корпусах 1 поочередно доводят до кипения, после чего включают регуляторы соотношения 18 и начинают подавать исходный раствор в выпарные корпуса 1 в заданном соотношении с потребляемым расходом теплоносителя - греющего и вторичного пара, количественной мерой которого является расход конденсата.

С помощью второго вычислительного устройства 15 по значениям давления вторичного пара 13 в каждом выпарном корпусе 1 вычисляют ожидаемое значение температуры кипения насыщенного раствора. Вычисление ожидаемого значения температуры осуществляют по уравнению, полученному в результате математической обработки справочных либо экспериментальных данных. Например, для поваренной соли по справочным данным (см. Справочник «Физико-химические свойства галургических растворов и солей». - Санкт-Петербург: Химия, 1997, - стр. 237) получено уравнение

Т=-0,0012Р2+0,5487Р+65,978,

где Р - давление в сепараторе, кПа;

Т - температура кипения насыщенного раствора, °C.

Одновременно с помощью второго вычислительного устройства 15 сравнивают измеряемое значение температуры раствора 12 с вычисленным ожидаемым значением температуры кипения насыщенного раствора. При равенстве значений этих температур с помощью второго вычислительного устройства 15 посылают на первое вычислительное устройство 14 сигнал о достижении состояния насыщения упариваемого раствора в определенном выпарном корпусе 1. По получении этих сигналов с помощью первого вычислительного устройства 14 совместно измеряют и запоминают значение удельной электропроводности и температуры кипения в данном выпарном корпусе 1. Первое вычислительное устройство 14 оснащено программным обеспечением, позволяющим по измеренным значениям в четырех выпарных корпусах 1 удельной электропроводности χж и температуры кипения насыщенного раствора t найти функциональную зависимость χж(t), с помощью которой по температуре кипения упариваемой суспензии можно вычислять удельную электропроводность жидкой фазы упариваемой суспензии. Следующей вычислительной операцией, которую выполняют с помощью первого вычислительного устройство 14, является вычисление значений объемной доли твердой фазы в каждом выпарном корпусе 1 по измеренным в них значениям температуры и удельной электропроводности упариваемой суспензии по выражению

При достижении (при пуске установки) заданного значения объемной доли твердой фазы β в выпарных корпусах 1 первое вычислительное устройство 14 по дискретному выходному каналу дает сигнал на открытие устройства для накопления твердой фазы 3 соответствующего корпуса. С помощью этого же первого вычислительного устройства 14 по результатам сравнения вычисленного текущего значения объемной доли твердой фазы в каждом выпарном корпусе 1 с заданным значением ее формируют корректирующий сигнал каждому регулятору соотношения. При превышении в каком-либо корпусе 1 текущего значения объемной доли твердой фазы над заданным, от первого вычислительного устройства 14 передают сигнал на уменьшение задания регулятору соотношения «расход конденсата - расход исходного раствора» этого корпуса, в результате чего регулятор соотношения 18 увеличит расход исходного раствора в этот выпарной корпус 1, что приведет к постепенному снижению объемной доли твердой фазы в нем до заданного ее значения. При уменьшении в каком-либо корпусе 1 текущего значения объемной доли твердой фазы над заданным значением от первого вычислительного устройства 14 передают сигнал на увеличение задания регулятору соотношения «расход конденсата - расход исходного раствора» этого корпуса, в результате чего регулятор соотношения 18 уменьшит расход исходного раствора в этот выпарной корпус 1, что приведет к постепенному увеличению объемной доли твердой фазы в нем до заданного ее значения.

Для реализации предложенных способа управления и устройства для его осуществления имеются все необходимые технические и программные средства: измерение расхода исходного раствора и конденсата осуществляется электромагнитными расходомерами типа «Взлет» (поз. 16 и 17), измерение температуры - термопреобразователями сопротивления типа ТС-1187 (поз. 11), измерение удельной электропроводности - кондуктометрами типа АЖК-3101М (поз. 12), измерение абсолютного давления - манометрами типа АИР ДА (поз. 13). В качестве регулятора соотношения можно применить регулятор ТРМ 212 (поз. 18) и в качестве вычислительных устройств - программируемый логический контроллер типа ПЛК 160 (поз. 14, 15), имеющий 8 аналоговых входов, 4 аналоговых выхода, 16 дискретных входов и 12 дискретных выходов и программное обеспечение, способное обеспечить выполнение необходимых вычислительных операций.

Дополнительные преимущества, достигаемые при реализации группы изобретений:

- повышение производительности работы оборудования;

- повышение экономического эффекта работы оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПОВАРЕННОЙ СОЛИ | 2020 |

|

RU2754256C1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| Способ выпаривания растворов солей | 1987 |

|

SU1421356A1 |

| Способ кристаллизации солей из растворов | 1977 |

|

SU747486A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| Способ управления процессом упаривания растворов в многокорпусной установке | 1981 |

|

SU982705A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ И КОМПЛЕКСНОГО УДОБРЕНИЯ | 2006 |

|

RU2307791C1 |

Изобретения относятся к области изотермической кристаллизации солей из растворов, а точнее к способам и устройствам систем управления процессами кристаллизации в выпарных установках. Способ автоматического управления процессом кристаллизации в многокорпусной выпарной установке, например, для производства поваренной соли, включает поддержание и корректирование заданного соотношения «расход исходного раствора - расход греющего пара» в зависимости от концентрации твердой фазы в упариваемой суспензии, определяемой по соотношению удельной электропроводности суспензии и ее температуры, при этом измеряют давление в сепараторе каждого корпуса многокорпусной выпарной установки, а значение концентрации твердой фазы в упариваемой суспензии определяют по выражению

где β - объемная доля неэлектропроводной твердой фазы в суспензии; χж - удельная электропроводность жидкой фазы упариваемой суспензии, См/см; χс - удельная электропроводность упариваемой суспензии, См/см; K - коэффициент, значение которого зависит от формы твердых частиц в упариваемой суспензии, например, для сферических частиц к=0,5. Дополнительно функциональную зависимость между температурой упариваемой суспензии и удельной электропроводностью жидкой фазы упариваемой суспензии определяют во время пуска установки путем математической обработки вычислительным устройством системы управления результатов совместных измерений в каждом корпусе температуры кипения насыщенного раствора и удельной электропроводности его в момент равенства измеряемой температуры кипения раствора значению температуры, которое вычисляют по выражению, например, для поваренной соли

T=-0,0012Р2+0,5487Р+65,978,

где P - давление в сепараторе выпарного аппарата, кПа; T - температура кипения насыщенного раствора, °C. Устройство для осуществления способа автоматического управления процессом кристаллизации в многокорпусной выпарной установке. Технический результат - повышение точности поддержания концентрации твердой фазы в упариваемой суспензии и повышения надежности работы устройства. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ автоматического управления процессом кристаллизации в многокорпусной выпарной установке, например, для производства поваренной соли, включающий поддержание и корректирование заданного соотношения «расход исходного раствора - расход греющего пара» в зависимости от концентрации твердой фазы в упариваемой суспензии, определяемой по соотношению удельной электропроводности суспензии и ее температуры, отличающийся тем, что измеряют давление в сепараторе каждого корпуса многокорпусной выпарной установки, а значение концентрации твердой фазы в упариваемой суспензии определяют по выражению

где

β - объемная доля неэлектропроводной твердой фазы в суспензии;

χж - удельная электропроводность жидкой фазы упариваемой суспензии, См/см;

χс - удельная электропроводность упариваемой суспензии, См/см;

K - коэффициент, значение которого зависит от формы твердых частиц в упариваемой суспензии, например, для сферических частиц к=0,5.

2. Способ по п. 1, отличающийся тем, что дополнительно функциональную зависимость между температурой упариваемой суспензии и удельной электропроводностью жидкой фазы упариваемой суспензии определяют во время пуска установки путем математической обработки вычислительным устройством системы управления результатов совместных измерений в каждом корпусе температуры кипения насыщенного раствора и удельной электропроводности его в момент равенства измеряемой температуры кипения раствора значению температуры, которое вычисляют по выражению, например, для поваренной соли

Т=-0,0012Р2+0,5487Р+65,978,

где

Р - давление в сепараторе выпарного аппарата, кПа;

Т - температура кипения насыщенного раствора, °C.

3. Устройство для осуществления способа автоматического управления процессом кристаллизации в многокорпусной выпарной установке, включающее в себя выпарные корпуса со встроенными циркуляционными насосами, подсоединенные к трубопроводам исходного раствора, упаренной суспензии, греющего пара и конденсата греющего и вторичного пара, последовательно соединенные между собой трубопроводами вторичного пара и упариваемой суспензии, оснащенное термопреобразователями сопротивления и кондуктометрами, включенных к аналоговым входам вычислительного устройства, аналоговые выходы которого подключены ко входам для корректирующих сигналов регуляторов соотношения, к другим входам которых подсоединены расходомеры исходного раствора и расходомеры конденсата греющего и вторичного пара, а выходы присоединены к исполнительным механизмам регулирующих органов, установленных на трубопроводах исходного раствора, отличающееся тем, что к сепараторам выпарных корпусов подсоединены устройства с приводами для накопления твердой фазы, манометры, выходы которых и выходы термопреобразователей сопротивления подсоединены к аналоговым входам второго вычислительного устройства, а термопреобразователи сопротивления и кондуктометры установлены после циркуляционных насосов между решеткой и греющей камерой выпарных корпусов.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ВЫПАРИВАНИЯ В ВЫПАРНОЙ УСТАНОВКЕ | 2013 |

|

RU2534239C1 |

| Система автоматического управления многокорпусной выпарной установкой | 1981 |

|

SU1018660A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЫПАРИВАНИЯ | 0 |

|

SU297366A1 |

| Способ автоматического управления процессом выпаривания в многокорпусной выпарной установке | 1985 |

|

SU1263269A2 |

| JP 2001084040 A, 30.03.2001. | |||

Авторы

Даты

2018-08-30—Публикация

2017-06-09—Подача