Изобретение относится к устройст- . вам для Электрического разделения дисперсных материалов и может быть использовано в горной промышленности и других отраслях.

Известно устройство для разделения сыпучих материалов, включающее питатель, вибрирующее решето, сетчатый электрод и конфузор, соединенный с отсасывающим вентилятором 1.

Недостатком известного устройства является низкая эффективность процесса разделения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является сепаратор,включающий корпус, аэрирующую пористую перегородку, размещенную в нижней части корпуса, бесконечную транспортерную ленту из диэлектрического материала, размещенную в верхней части корпуса, загрузочный и разгрузочные патрубки и нагнетатель воздуха 2.

Недостатком данного устройства является низкая точность сепарации,

Цель изобретения - повышение точности сепарации.

Указанная цель достигается тем, что в сепараторе, включающем корпус, аэрирующую пористую перегородку, раз-.

(54) СЕПАРАТОР

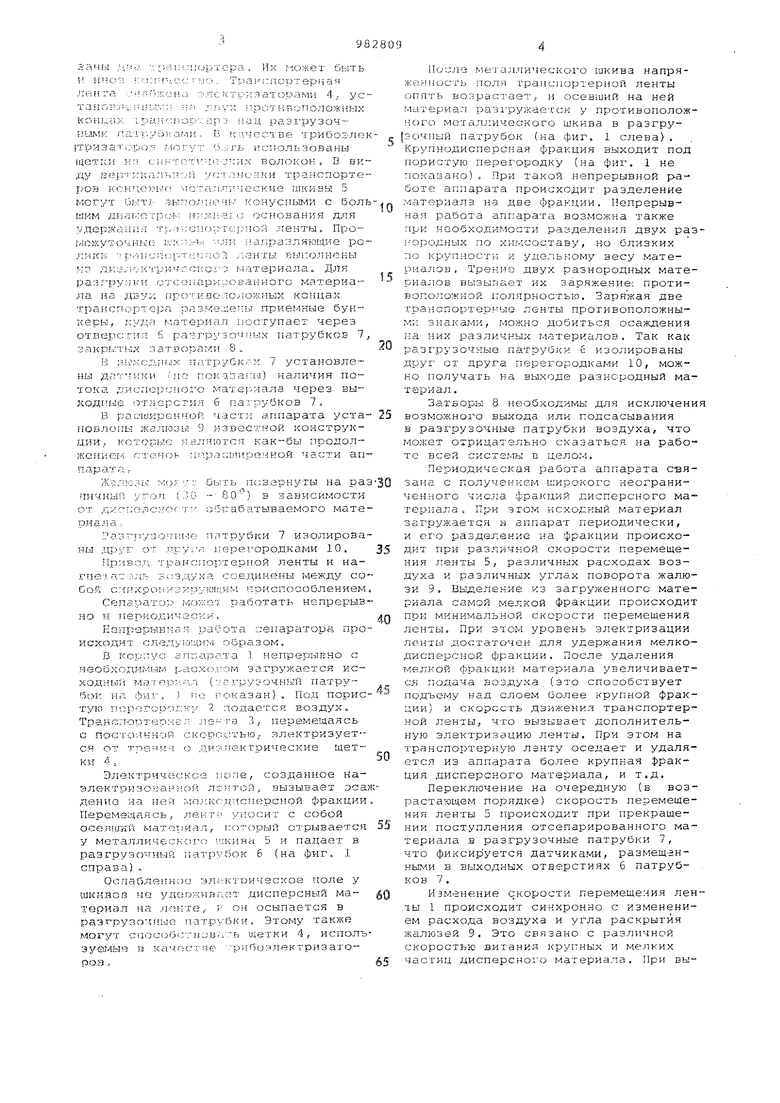

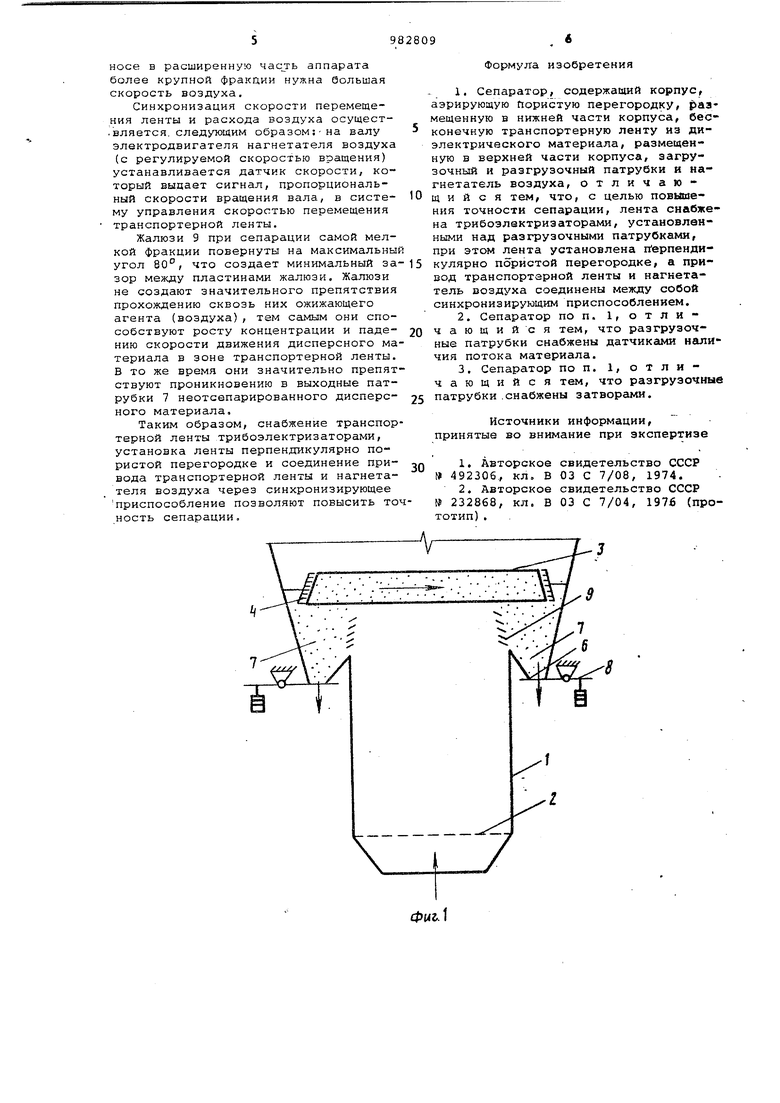

мещенную в нижней части корпуса, бесконечную транспортерную ленту из диэлектрического материала, размещенную в верхней части корпуса, загрузочный и разгрузочные патрубки и нагнетатель воздуха, лента снабжена трибоэлектризаторами, установленными над разгрузочными патрубками, при этом лента установлена перпендикуляр10но пористой перегородке, а привод транспортерной ленты и нагнетатель ; воздуха соединены между собой синхронизирующим приспособлением.

При этом разгрузочные патрубки

15 снабжены датчикаи-ш наличия потока материала .

Кроме того, разгрузочные патрубки снабжены затворами.... ..

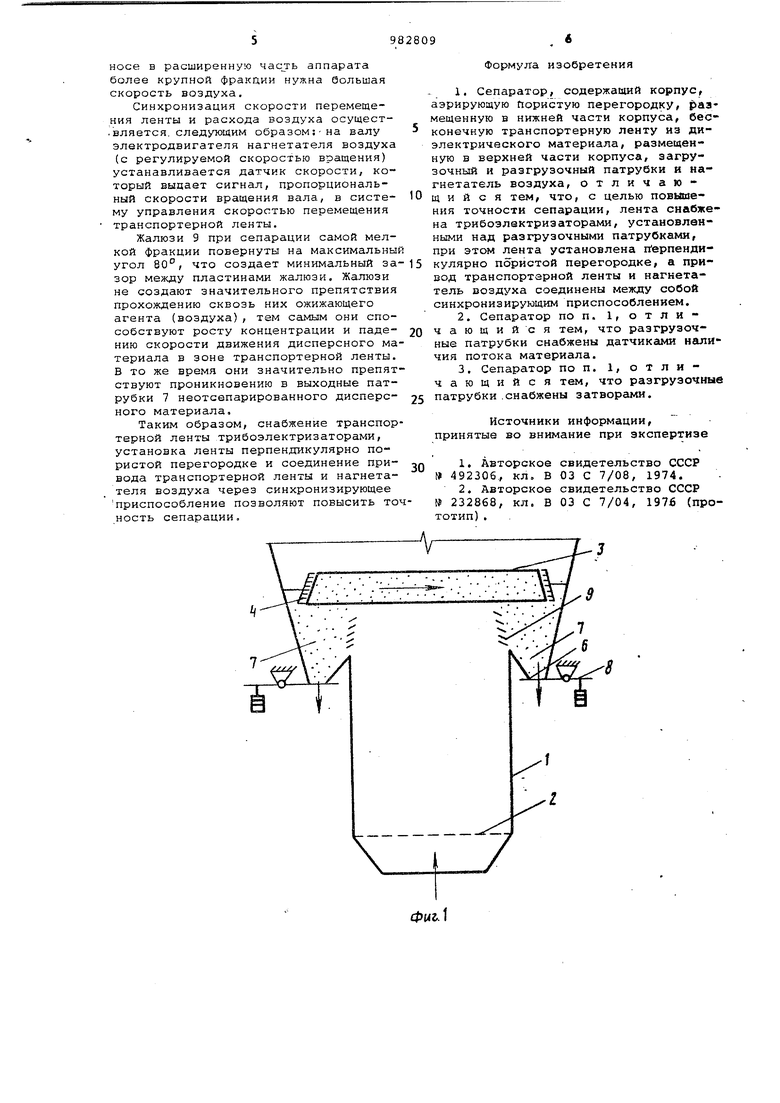

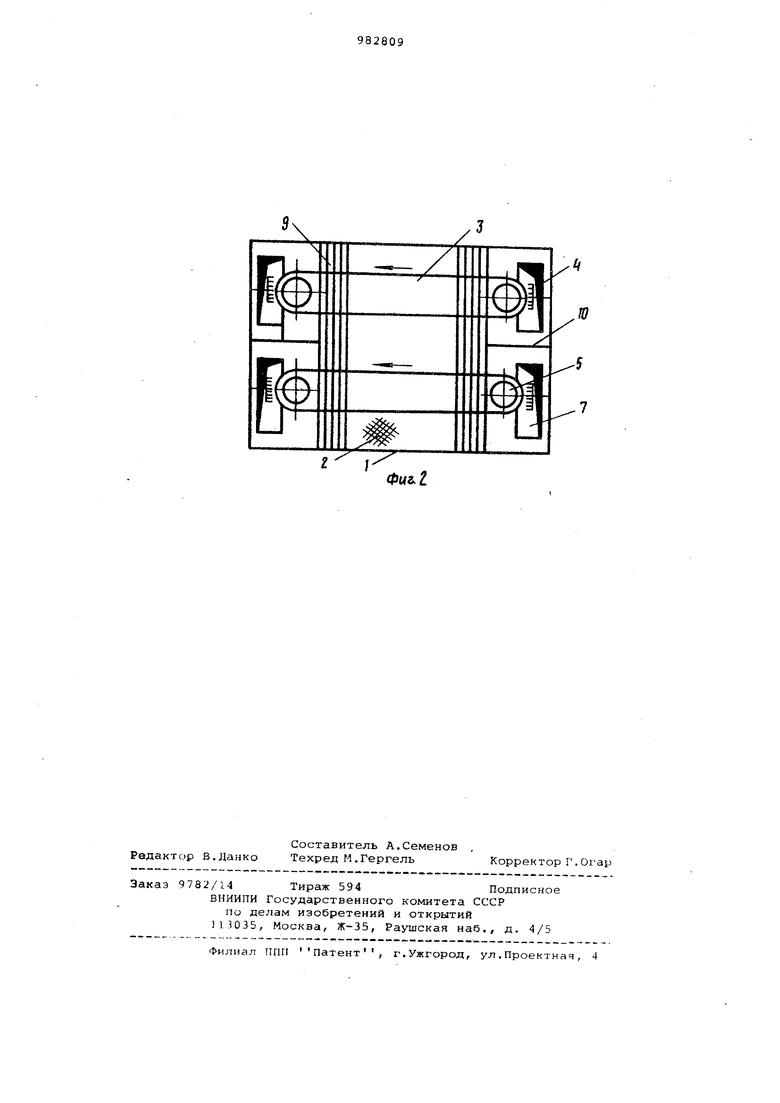

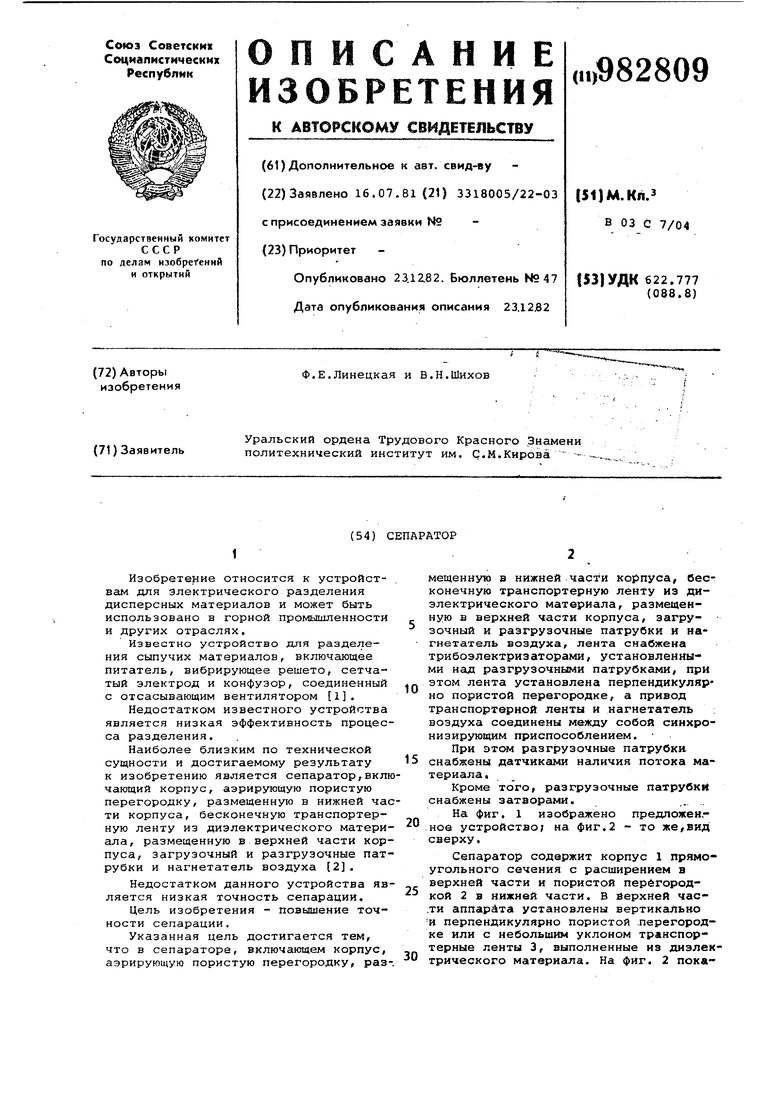

На фиг. 1 изобрс1жено предложен,20 ,ное устройство; на фиг.2 - то же,вид сверху.

Сепаратор содержит корпус 1 прямоугольного сечения с расширением в верхней части и пористой перегород25кой 2 в нижней части. В Верхней час.ти аппарата установлены вертикально И перпендикулярно пористой .перегородке или с небольшим уклоном транспортерные ленты 3, выполненные из диэлек30трического материала. На фиг. 2 покаПосле г 5е1алличес1-:ого шкива напря ке;-1ность поля транспортерной ленты оплть возрастает, и осевший на ней материал раз1ружается у противополож-:ого металличес;кого шкива в разгру|зочный патрубок (на фиг, 1 слева). Крупнодисперсная фракция выходит под пористую перегородку (на фиг, 1 не показаьо) При такой непрерывной работе аппарата происходит разделение материала на две . Непрерывная работа аппарата возможна также при необходимости разделения двух разородных по химсоставу, но близких по крупности и удельному весу материалов . Трение двух разнородных материалов вызывает их заряжение: противоположной полярностью. Заряжая две транспортерн е ленты противоположным;-; зна.ками, можно добиться осаждения на них рг-1зличных материалов . Так как разгрузочные патрубки с .изолированы друг от друга перегородками 10, можно получать на выходе разнородный материал.

Затворы 8 необходимы для исключени возможного выхода или подсасывания в разгрузочные патрубки воздуха, что мо;кет отрицательно сказаться на работе всей системы в целом.

Периодическая работа аппарата с-вяsaHfi с получением широкого неограниченного числа фракций дисперсного матер.-гала , При этом исходный материал загружается в аппарат периодически, и его разделение на фракции происходит при различной скорости перемещения ленты 5, различных расходах воздуха и различных углах поворота жадюзи 9, Выделение из загруженного материала самой мелкой фракции происходит при минимальной скорости перемещения ленты. При этом уровень электризации ленты достаточен для удержания мелкодисперсной фракции. После удаления мелкой фракции материала увеличивается подача воздуха,(это способствует подъему над олоем более крупной фракции) и скорость движения транспортерной ленты, что вызывает дополнительную электризацию ленты. При этом на транспортерную лзнту оседает и удаляется из аппарата более крупная фракция дисперсного материала, и т.д.

Переключение на очередную (в возрастающем порядке) скорость перемещения ленты 5 происходит при прекращении поступления отсепарированного материала в разгрузочные патрубки 7, что фиксируется датчиками, размещенными в выходных отверстиях 6 патрубков 7.

Изменение скорости перемещения ленлы 1 происходит синхронно с изменением расхода воздуха и угла раскрытия жалюзей 9, Это связано с различной скоростью витания рупных и мелких частиц дисперсного материала. При БЫносе в расширенную часть аппарата более крупной фракции нужна большая скорость воздуха. Синхронизация скорости перемещения ленты и расхода воздуха осущест.вляется. следующим образом;-на валу электродвигателя нагнетателя воздуха (с регулируемой скоростью вращения) устанавливается датчик скорости, ко торый выдает сигнал, пропорциональный скорости вращения вала, в аистему управления скоростью перемещения транспортерной ленты. Жалюзи 9 при сепарации самой мелкой фракции повернуты на максимальны угол 80, что создает минимальный за зор между пластинами жалюзи. Жалюзи не создают значительного препятствия прохождению сквозь них ожижающего агента (воздуха), тем самым они способствуют росту концентрации и падению скорости движения дисперсного ма териала в зоне транспортерной ленты. В то же время они значительно препят ствуют проникновению в выходные патрубки 7 неотсепарированного дисперсного материала. Таким образом, снабжение транспор терной ленты трибоэлектризаторами, установка ленты перпендикулярно пористой перегородке и соединение привода транспортерной ленты и нагнетателя воздуха через синхронизирующее приспособление позволяют повысить то ность сепарации.

-: .., .V /.;у.-,-т--г -:.:-.-.-:-.-:

Формула изобретения 1.Сепаратор, содержащий корпус, аэрирующую Пористую перегородку, размещенную в нижней части корпуса, бесконечную транспортерную ленту из диэлектрического материала, размещенную в верхней части корпуса, загрузочный и разгрузочный патрубки и нагнетатель воздуха, отличающийся тем, что, с целью повышения точности сепарации, лента снабжена трибоэлектриэаторами, установленными над разгрузочными патрубками, при этом лента установлена п ерпендикулярно пористой перегородке, а привод транспортерной ленты и нагнетатель воздуха соединены межлу собой синхронизирующим приспособлением. 2.Сепаратор по п. 1, отличающийся тем, что разгрузочные патрубки снабжены датчиками наличия потока материала. 3.Сепаратор по п. 1, отличающийся тем, что разгрузочные патрубки .снабжены затворами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 492306, кл. В 03 С 7/08, 1974. 2.Авторское свидетельство СССР № 232868, кл. В 03 С 7/04, 1976 (прототип) . ,

/

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравитационный сепаратор | 1980 |

|

SU1003934A1 |

| Воздушный сепаратор | 1981 |

|

SU988366A1 |

| Н. Н. ДОЛГОПОЛОЕ | 1969 |

|

SU232868A1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

| Гравитационный классификатор | 1979 |

|

SU787113A1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| Загрузочное устройство пневмотранспортной установки для сыпучего материала | 1983 |

|

SU1134500A1 |

| ФЛОТОГИДРОКЛАССИФИКАТОР | 1989 |

|

RU2067886C1 |

Авторы

Даты

1982-12-23—Публикация

1981-07-16—Подача